高压变频调速控制在石油企业自备热电厂中节能分析

纪永胜

(辽河石油勘探局电力集团公司热电厂,辽宁 盘锦 124022)

1 引言

石油企业自备热电厂担负着发电、供电、供暖方面的生产生活保障任务。随着油田的开发建设,各种负荷的增加,自备热电厂也在不断地扩建,然而目前热电厂的主要用电设备如一次风机、二次风机、引风机、给水泵、给煤机、冷渣机等耗能设备耗电量很大,其驱动电机输出功率不能随机组负荷变化进行调节,造成很大部分能量消耗在节流损失中。目前的调节方法如下:一是通过改变挡板和阀门开度来实现,这种情况下风机和水泵必须满功率运行,不仅效率低而且设备损坏快;二是通过改变电机转速来实现,传统的方法是电磁转差离合器,如加湿机、冷渣机、给煤机等皮带传送类负荷,和液力偶合器如风机、泵类负荷,这种方法存在效率低,精度差,存在严重非线性和运行不可靠的缺点。

石油企业自备热电厂辅机设备的驱动电机多为6kV高压大功率电机,解决上述问题就要利用高压变频技术对这些设备的驱动电源进行变频改造,这不仅克服了执行机构、液力偶合器等设备非线性严重、纯迟延大等难以控制的问题,还具有效率高、调节精度好、运行可靠和自动化程度高的优点,是石油企业自备热电厂提高经济效益、实现安全稳定运行的重要途径。

2 变频调节节能原理分析

异步电动机的转速n与电源频率f、转差率s、电机极对数p三个参数有关:

由此可见,变频调速是通过改变电源频率f来调节电动机转速的,并且n与f为线性关系,转速调节范围宽。

2.1 挡板/阀门调节改为变频调节的节能原理

改造前的流量调节通过改变阀门或挡板开度来实现。这种情况下,电机总是处于全速运行状态,但实际上机组负荷需要不断调整。因此,这种方法存在严重的节流损失。

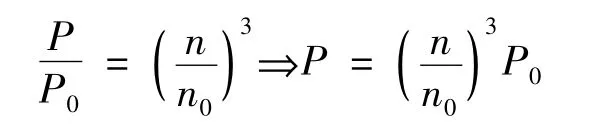

对于泵和风机,由流体动力学理论可知,流体流量与泵或风机的转速一次方成正比:

其中Q、n分别表示流量和转速。泵或风机的转矩与转速二次方成正比,而其功率P则与转速三次方成正比,即:

上述各式中脚标“0”均表示额定工况。

转速降低时,电机的能耗将以其三次方的速率下降,因此变频调速的节电效果非常显著。

2.2 电磁转差离合器、液力偶合器调速改变频调速的节能原理

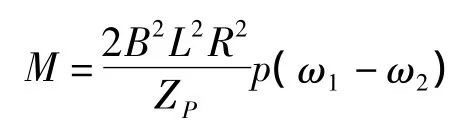

锅炉的给煤、排查系统的冷渣机及其他许多地方都采用传统的滑差电机进行控制即电磁转差离合器调速方式。电磁转差离合器由主动部分电枢和从动部分感应子两部分组成。电枢与感应子存在0.5mm左右的气隙。其调速功能是通过调节感应子励磁电流的大小,改变气隙磁感应强度B,从而改变感应子从动轴的电磁转矩M来实现的,其关系式为:

式中,B为气隙磁感应强度;L为电枢有效长度;R为电枢平均半径;ZP为一个磁极下涡流路径上的等效阻抗;P为感应子磁极对数;ω1为电枢旋转角速度;ω2为感应子旋转角速度。

电磁转差离合器调节励磁电流后的机械特性见图1。可见,在某一恒定转矩M下,励磁电流发生变化时,转速从nb变到na,调速范围很小,且非线性严重,励磁电流损失都转化为热耗。

图1 电磁转差离合器调速机械特性

电磁转差离合器调速常用于低压电机中,高压电机领域中传统的调速方式是采用液力偶合器。这种方法调速能耗大、效率极低,其原因是存在严重的耦合损失和转差损失。耦合损失是由于液压油内摩擦造成的,转差损失是由于调速时输出轴与输入轴存在转速差造成的,这种损失随转速差的增加而上升,即η效率=1-s,其中s为转差率,两部分损失最终都变成热损失。此外,这种调速方法还有如下缺点:一是受执行机构和液压机构限制,调速精度差,同时还存在严重非线性,只在15% ~85%之间是调节线性区,即使在这区间仍存在增速与减速间逆差间隙,造成自动系统很难投入运行;二是运行不可靠,国内已有多起由于液力偶合器叶片破损造成事故的先例,其主要原因是偶合器制造精度难以提高。另外,采用该调速方法需要一整套油系统,维护工作量很大。

上述两种方法改为变频调速后,理论上调速范围为0%~100%,且线性度很好。变频设备本身的电子损耗很低,因而无论在轻载还是满载都有很高的效率。此外其运行可靠性、调节精度及线性度都是以前各种调速方法无法相比的。

3 传统流量控制方法与变频控制的能耗比较

下面以水泵为例,比较阀门控制和变频控制的能耗情况。

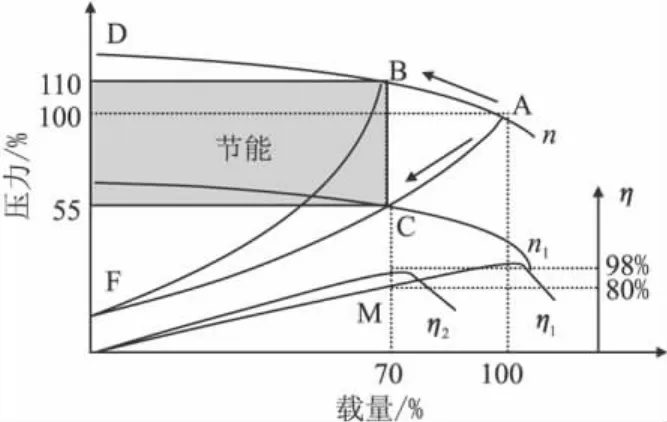

阀门控制流量时水泵压力与流量的关系如图2所示。

图2 阀门/就频器控制下的水泵压力与流量关系

可见,曲线BD、CE分别为不同转速下水泵的压力流量关系,BF、AF为不同的管网阻力曲线。系统消耗有效功率的大小反映于管网阻力曲线上的压力H和流量Q的乘积,而泵的输出功率大小反映于水泵特性曲线上的H和Q的乘积,A为额定工作点。η1、η2分别为水泵在转速n1、n2下的效率曲线,水泵在设计时应在额定流量时获得最大效率。阀门开度减小时,受其节流作用,泵后管网流动阻力增加,水泵运行点沿恒转速曲线BD的A点上升到B点,使泵出口压力升高,流量减少。同时,水泵的工作效率沿曲线η1从最高点下降到M点。此时耗电量减少不多而效率下降较大。如通过阀门控制流量从100%减少到70%时,出口压力H将由100%增到110%,总效率η由0.98降为0.80,由泵的轴功率公式可得,能耗只减少(100% ×100%)/0.98-(70% ×10%)/0.8≈5%。而通过变频技术控制流量时,由于阀门全开,只改变水泵转速而不改变泵后管网阻力,当水泵转速降低时,其压力/流量曲线下移,运行点将由A点沿恒管网阻力曲线AF降到C点,即水泵流量减少,出口压力降低,同时其效率曲线随转速的改变由η1移到η2,水泵始终工作在最大效率附近,其节省能耗如图2阴影部分所示。可见,通过变频控制流量同样从100%减少到70%时,出口压力降低到55%,总效率基本维持不变,能耗却可减少(100% ×100%)/0.98-(70% ×55%)/0.98≈60%。

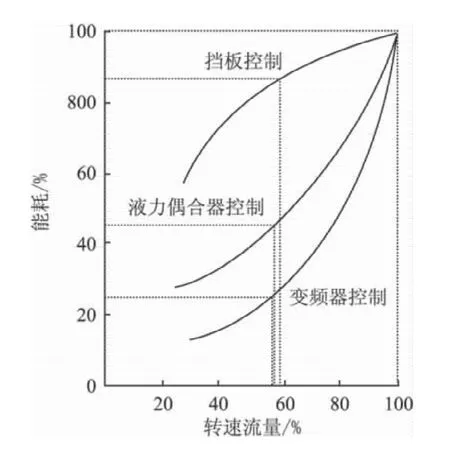

图3 不同控制方式下风机能耗特性

对于风机,利用挡板等传统流量控制方式与变频器控制的节电比较如图3所示。可见,采用变频调速装置调节流量时,风机消耗的功率几乎是理论最低耗能值。在风量为60%时挡板控制消耗电机额定功率的约85%,液力偶合器控制消耗约45%,而变频控制只消耗约25%。

4 应用实例与效益分析

我厂拥有两台240t/h循环流化床锅炉,每台锅炉配套一台一次风机、一台二次风机、两台引风机,风机及配套电机型号分别为:

一次风机GF-35No.18D容量48.3m3/s

一次风机电机YKK500-4功率1000kW电压6000V电流117A

二次风机G5-54No.16.5D容量49.24m3/s

二次风机电机YKK450-4功率710kW电压6000V电流82A

引风机(2台)Y5-54No.21.5F容量69m3/s

引风机电机(2台)YKK450-6功率450kW电压6000V电流56A

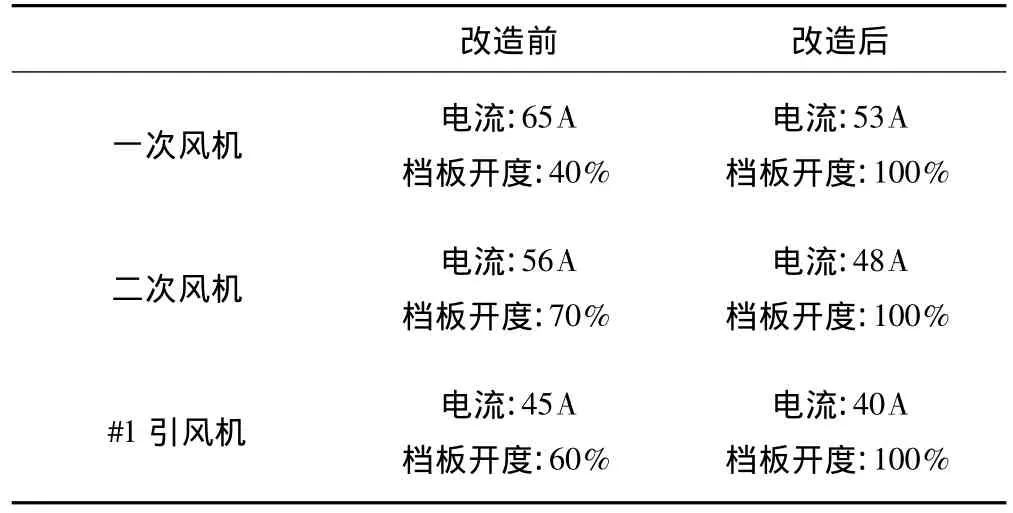

改造为变频调速控制以后,以改造前后锅炉负荷同样为230t/h为例,主要参数对比如表1所示。

表1

4.1 直接经济效益分析

240t/h循环流化床锅炉是电力集团公司热电厂的主力锅炉,根据机组的实际运行数据统计,锅炉全年的平均负荷为230t/h,随着锅炉维护水平的提高和资金投入的加大,近几年年实际运行时间为6500~7500h,以年平均运行7000h计算,电价按0.387/kWh,则全年节电:

一次风机:

(65-53)×6000×0.9/1000×7000×0.387=17.55万元

二次风机:

(56-48)×6000×0.9/1000×7000×0.387=11.7万元

引风机:

(45-40)×6000×0.9/1000×7000×0.387=7.31万元

两台锅炉全年节约电费:

(17.55+11.7+7.31×2)×2=87.74万元

可见,变频调速的经济效益是相当可观的。

4.2 间接经济效益

改用变频调速后间接经济效益如下:(1)功率因数由原来的0.8左右提高到0.95以上,省去了功率因数补偿装置。采用变频器其谐波含量极低,电流失真度小于0.8%,电压失真度小于1.2%,转矩脉动小于0.1%,不用装设输入滤波器,也避免了电机的附加发热、噪声及共模电压损害等问题。(2)可实现空载软启动,启动峰值电流和时间大为减少,避免了因大启动电流造成的绝缘老化及由于大电动力矩造成的机械冲击对电机寿命的影响,每年可减少电机更新维护工作量,也节约了检修维护费用。(3)在改造前,锅炉运行一个月左右时间一次风机出口风道便出现开裂现象,裂口并逐渐增大,风机电流由原来52A上升至62A,风机入口挡板开度由原来的40%增加至70%,并且风机振幅大幅度上升,影响锅炉安全稳定运行,需要定期压火处理,改造后,一次风机运行稳定,并且避免了一次风机出口风道开裂现象,避免了不必要的停炉。另外,由于一次风机出口风道开裂每次压火修补投入人工材料费用约为0.3万元,因压火导致蒸汽疏水损失约0.3万元;因压火少生产蒸汽造成间接损失每小时约为0.3万元,每次压火需要4小时,损失约1.2万元;每年因为一次风机出口风道开焊需要压火4次,每年可节约7.2万元,两台锅炉14.4万元。(4)采用变频调节,其控制调节特性远远好于挡板调节,有利于进一步进行分散控制系统改造,大大改善了锅炉燃烧自动控制系统的工作状况,使自动装置的可靠性大大提高。(5)采用变频调速,挡板全开,转速降低使环境噪声影响得到大大改善。

5 结束语

作为企业的自备电厂,如何降低发电成本提高企业的经济效益,已经提上日程。高压变频调速控制作为一种新型调速方法,其优良的技术经济性已得到公认。目前这种技术已在全国多家火电厂的辅机系统改造中得到应用,实际运行效果证明这种调速控制方法具备卓越的技术性能和极其显著的经济效益,为优化资源配置,促进发电企业可持续发展创造了条件,因而具有广阔的推广应用价值。

[1]奚士光,等.锅炉及锅炉房设备[M].北京:中国建筑工业出版社,1997.

[2]高压变频调速系统.HARSVERT-A系列.北京利德华福电气技术.

[3]李清波.循环流化床机组DCS控制性能的优化措施[J].电力建设,2005,26(7):46 -50.

[4]李遵基.李遵基科技论文集[M].天津:天津科学技术出版社,1996.

[5]李遵基,姜萍.中压变频器在火电厂送风机控制中的应用[J].中国电力,2000,33(6):75 -77.

[6]中国石油天然气总公司装备局.变频调速应用技术[M].北京:石油工业出版社,1992.