循环悬浮式半干法脱硫工艺在火电厂的应用

陈作炳,张 雷,石志良

(武汉理工大学机电工程学院,湖北武汉430070)

某发电有限责任公司目前有两台25 MkW火力发电机组,锅炉燃料采用煤矸石,公司原有处理能力达15 000 m3/h的静电除尘设备,但无脱硫装备。在省煤器出口端的烟气温度为190℃,烟气量为100 000 m3/h,从烟气测试的数据来看,二氧化硫含量为2 800mg/m3,超过国家在该地区的标准。为保护环境,实现企业的可持续发展,决定在原有静电除尘设备前设计脱硫装备。

现有的燃烧后烟气脱硫工艺主要有干法脱硫、半干法脱硫和湿法脱硫[1-2]。湿法脱硫工艺以其成熟的工艺和较高的脱硫效率应用最为广泛,其不足是工艺过程复杂、一次性投资大、占地面积大、有废水排放;干法脱硫工艺虽然工艺简单,但受到脱硫效率和脱硫剂利用率低等因素的影响而应用较少;半干法脱硫工艺具备工艺简单、脱硫效率较高、占地面积小、无废水排放等特点,有逐步取代其他脱硫工艺的趋势。

1 工艺可行性分析

经过在某电厂的实地勘测发现,锅炉省煤器紧连着后面的电除尘器,中间间隔不到10 m。该电厂以煤矸石为燃料,尾气二氧化硫含量高。因此所采用的脱硫工艺必须满足占地面积小、脱硫效率高、运行费用较低并且无二次污染的要求。

通过对脱硫工艺的优缺点分析,笔者认为采用循环悬浮式半干法脱硫工艺是最理想的。目前国内外对半干法脱硫工艺的研究也越来越重视[3-4]。

2 循环悬浮式半干法脱硫工艺过程

2.1 循环悬浮式半干法脱硫工艺特点

(1)浆液雾化方式。该工艺采用低压力的双流体喷嘴向脱硫塔内喷射脱硫剂石灰浆,是在悬浮物料的湿表面上吸收二氧化硫,并且有较高的传热、传质效果。循环物料直接从底部进入反应器,避免了喷嘴的磨损腐蚀问题或物料循环量的技术限制。

(2)物料再循环。在循环悬浮式半干法工艺中,物料再循环[5-6]是由旋风分离器下的物料分配箱来实现的,物料分配箱直接把物料引入反应器底部。

(3)高的吸收效率。循环悬浮式半干法反应器能够承受塔内高浓度的再循环物料,物料浓度能达到458~1 830 g/N·m3。这些悬浮颗粒为石灰浆液(附着在颗粒表面)和烟气提供了较大的接触面积,使循环悬浮式半干法工艺可以达到接近湿法脱硫的性能水平。

(4)石灰耗量少。由于反应塔内高的循环倍率和精确工艺控制使得循环悬浮式半干法反应器有较高的石灰利用率。

(5)运行费用低。循环悬浮式半干法系统内部没有运转部件,能保证设备相对连续、无须维护地运行。喷嘴孔径比传统半干法中的大,很少堵塞,喷嘴磨损也较低。

(6)内部无结垢。由于反应器内是颗粒流化床,因此反应器内壁面受到悬浮颗粒的连续冲刷,避免了结垢[7]。同时在设备任何部分没有湿/干交界面,避免了严重的腐蚀问题。

(7)占地面积少。由于反应器内具有较高的悬浮浓度,因此反应时间相对较短。循环悬浮式半干法反应器的直径相对减小。

(8)能够脱除重金属。丹麦垃圾焚烧电厂的试验结果表明,循环悬浮式半干法工艺不仅能够脱除烟气中的酸性气体,还能脱去重金属,如汞、镉、铅等。

2.2 循环悬浮式半干法脱硫工艺原理

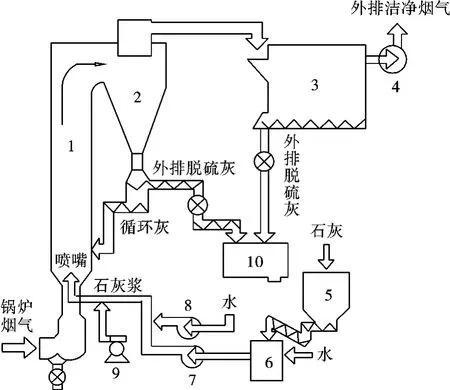

循环悬浮式半干法脱硫工艺是以循环流化床理论为基础,脱硫剂在流化床内与烟气接触完成脱硫过程的。脱硫剂通过在脱硫塔内的循环以及外部的强制外循环,使得脱硫剂与烟气充分接触,可以提高吸收剂的利用率[8]。整个工艺流程图如图1所示。

图1 循环悬浮式半干法脱硫工艺流程图

循环悬浮式半干法脱硫工艺过程包括石灰浆制备、喷浆、吸收反应、脱硫剂再循环和收尘等过程。从锅炉出来的待处理的燃煤烟气经烟道弯管垂直上升,进入吸收塔底部的文丘里管。当烟气经过文丘里喉管时,其流速达到最大并形成强烈的紊流,这时脱硫剂石灰浆经过双流体喷嘴雾化后向上喷入。石灰浆颗粒与烟气接触,完成脱硫传质传热过程。

由于脱硫塔文丘里管及脱硫塔顶部的特殊结构设计,使得塔内形成强烈的紊流,同时塔顶的物料在重力的作用下反混到脱硫塔底部的紊流中,形成脱硫塔内部的物料循环[9-10]。

反应干燥后的脱硫剂以及烟尘经塔顶弯管进入旋风除尘器进行预除尘,旋风分离器分离下来的固体颗粒大部分被螺旋输送机送回脱硫塔底部进行再循环,以提高脱硫剂的利用率。预除尘后的烟气再经过电除尘器后直接由烟囱排放。

3 循环悬浮式半干法脱硫工艺关键技术

3.1 系统工艺参数及其控制方法

在整个脱硫系统中,两个重要的工艺参数是熟石灰的量和工艺水的量。根据待处理烟气二氧化硫含量计算理论需要的熟石灰量,并加入脱硫剂用量系数即钙硫比,该工艺设定钙硫比为1.3。根据脱硫系统进出口烟气温度下降量计算需要的工艺水量,该计算可以将整个过程视为绝热过程,根据设定的出口烟气温度计算进出脱硫塔前后温度下饱和水蒸气的含量,其差值就是脱硫过程中损失的工艺水量。

整个脱硫系统的控制分两个环节,第一个环节是石灰量的控制,根据脱硫塔入口二氧化硫浓度和设定的出口二氧化硫浓度计算需要的石灰量,并根据出口二氧化硫浓度计信号对石灰量进行反馈控制;另一个环节是根据脱硫塔入口烟气温度和设定的出口烟气温度计算需要的工艺水量,并根据出口热电偶的信号对工艺水量进行反馈控制。

3.2 循环悬浮式半干法脱硫系统结构参数

整个脱硫系统结构的关键在于文丘里管和脱硫反应塔的结构设计。该半干法脱硫系统脱硫塔内空塔流速控制在6.1~6.7 m/s,使得塔内物料形成流化床并保证物料的均匀性,同时也保证脱硫剂在塔内的停留时间以及烟气和脱硫剂的接触时间为2.5 s;塔底文丘里喉口流速控制在35 m/s左右。保证流化床的形成,防止脱硫塔内物料塌陷;旋风分离器选择标准Lapple模型,旋风分离器入口速度控制在20 m/s左右,保证大颗粒物料的分离效率和较低的压降。烟气流速假定在标准状态,通用计算公式为:

式中:S为烟气的通流面积;v为烟气的表观流速;Lg为标准状态下烟气流量。

4 结论

该脱硫装置在实际使用中,经环保部门监测,脱硫效率达到85%以上,二氧化硫及粉尘排放均达到当地排放标准。系统总阻力控制在700 Pa以下;脱硫系统工作过程中对电站锅炉工况无影响;脱硫系统试运行时未发生流化床床层塌陷和脱硫塔塔壁粘壁的现象。

该脱硫系统克服了传统半干法的效率低下和易结垢的难题,能够长期稳定地运行且运行维护成本低。

[1]蒋文举.烟气脱硫脱硝技术手册[M].北京:化学工业出版社,2007:54-108.

[2]郭东明.脱硫工程技术与设备[M].北京:化学工业出版社,2007:76-127.

[3]KARSTEN F,PETER B.The GSA dry scrubbing technology for retrofit applications[J].Environmental Progress,1995,18(2):75 -79.

[4]JIANG MX,KEENER T C,KHANG S J.The use of a circulating fluidized bed absorber for the control of sulfur dioxide emissions by calcium oxide sorbentvia in situ hydration[J].Powder Technology,1995(85):115 -126.

[5]张立强.烟气循环流化床脱硫塔物料内循环特性研究[D].济南:山东大学图书馆,2008.

[6]张立强.循环流化床回流物料循环的特性[J].化学工程,2008,36(6):22 -25.

[7]赵旭东,项光明,姚强,等.循环流化床烟气脱硫吸收塔内结垢现象及机理分析[J].化工学报,2006,57(2):397-402.

[8]张凤兰,程岩.小龙潭发电厂烟气循环流化床脱硫工程评述[J].电力环境保护,2003,19(1):22-24.

[9]杨柳春.内循环流化床烟气脱硫装置研究[J].化学工程,2006,34(7):50 -53.

[10]杨柳春,杨文奇,童志权.内循环流化床烟气脱硫装置结构及流化性能[J].环境科学,2003,24(5):39-43.