Nan基于PLC和FCS锅炉汽水控制系统设计

刘国华

(1湖南大学电气与信息工程学院,湖南 长沙 410082;2株洲职业技术学院,湖南 株洲 412000)

1 锅炉汽水运行监控系统结构

PLC和FCS相结合的控制体系,成为改造后的锅炉汽水运行监控系统的突出特点,该体系具有底层到顶层的3层结构,底层为现场设备层,中间为控制层,最上层为中心调度管理层。锅炉监控系统包括中央监控机、一个控制主站和3个现场控制子站。中央控制室配备的工控机上装有组态王6.51组态软件,用以实现对各监控功能的组态编程。现场控制层面设有3个PLC控制子站,分别用于监控和采集锅炉水位、蒸气压力和蒸汽流量等其他现场参数。

2 锅炉汽水系统运行的监控策略与参数处理

(1)监控策略。确保锅炉水位在一定范围内相对稳定,是锅炉运行的必要条件。锅炉给水量决定锅炉水位,运行中,根据锅炉水位的变化调节锅炉给水量。锅炉运行时,水位过低,会造成干锅和烧坏水冷壁;水位过高,会造成饱和蒸汽带水急剧增加,影响蒸汽质量,严重时有可能危及到汽轮机的安全运行。给水压力和汽包压力是决定锅炉水位的主要因素。锅炉水位控制方案采用了锅炉汽包水位的人工神经网络算法。建立的人工神经网络优化控制结构,包括神经网络预测环节、优化控制器环节和反馈校正环节三个部分。

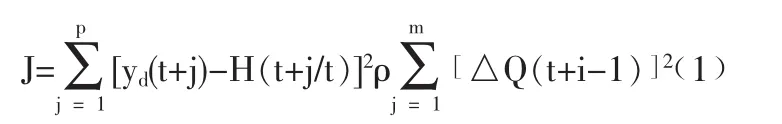

该优化控制器运用的性能指标数学模型如式﹙1﹚所示:

式中 H﹙t+jt﹚=H'﹙t+j﹚+e﹙t﹚,e﹙t﹚表示当前的汽包水位H 真值﹙Hm﹙t﹚﹚与网络预测汽包水位 H 值﹙H'﹙t﹚﹚的差值,即e﹙t﹚=Hm﹙t﹚H'﹙t﹚,称为预测误差;m 为控制时域;ρ 为控制加权因子;ΔQ为给水循环泵流量的变化值。

锅炉汽包水位值H未来行为轨迹的变化,可利用神经网络预测模型进行预测,从而在控制量的容许区间内得到一组最优控制增量﹛ΔQ﹙t+j-1﹚,j=0,1,2,···,m﹜及与 ΔQ 对应的Q=[Q﹙t﹚,Q﹙t+1﹚,···,Q﹙t+m-1﹚],将 Q﹙t﹚作为施加的控制量,输入到神经网络预测模型,通过采样刷新,得到连续优化控制。

(2)锅炉汽水系统运行状态参数的采集与传输。锅炉汽水控制系统中的大部分运行状态参数量(如 H、P、B、V、L、温度(T)等信号)采集与传输采用如下模式进行。①该锅炉控现场设备控制系统中,各功能子站PLC的DeviceNet单元具有单独专用信号电缆线与现场状态参数量检测终端相接,而其它的数据采集设备与DeviceNet接口具有相同的通信接口协议,它们可直接连到DeviceNet现场总线上受主站PLC控制。②系统中大部分运行状态参数量信号经过采集设备处理后,通过现场总线传送给子站PLC。系统利用DeviceNet现场总线网络以及信号传感器、变送器的自动化检测技术来实现对现场信号的采集和传输。

3 PLC控制系统程序设计

(1)锅炉汽水系统运行的工艺流程。根据其工作原理和所要达到的功能要求,设计出锅炉汽水控制系统的控制流程。

(2)锅炉汽水系统运行的控制程序设计。锅炉汽水控制系统是一个非常复杂的非线性控制系统,锅炉汽包水位是锅炉汽水控制系统中关键的物理控制量。

系统控制运行步骤:①系统开机检测、参数设定等初始化完毕后,第一步,检测锅炉水位。若水位在低II和高II状态,显示紧急报警并立刻自动停机;若水位在低I位置,显示报警,同时自动开动注水泵对锅炉进行补水,水位高于低I位置,正常启动锅炉运行。②锅炉点火和开启空气泵,开始给锅炉加热。若检测水位在高I位置,显示报警,并自动开启放水阀门放水,若低于高I位置时,锅炉加热正常运行。③当注水达到锅炉设定的液位时,开启用户阀门,开始向用户输出蒸汽,同时,利用PLC中的神经网络预测控制,确保锅炉汽包水位在一定稳定值范围内小幅波动。

4 锅炉汽水系统运行监控功能的实现

(1)锅炉汽水系统监控主界面。以流程图的形式,通过图形符号的颜色、参数变化与闪烁等方式,动态显示锅炉的运行状态,操作人员可通过此界面直观读取锅炉汽水生产中的各工艺参数。包括汽包水位高度、汽包内气压、蒸汽流量、蒸汽温度等。

(2)考核参数表画面。系统生产过程的各工艺参数与其对应的名称可以以表格形式同步实时显示出来,系统的主要运行状态参数以表格形式在考核系统中列出来,方便归纳、总结与对比。也可根据需要来查询相应日期的数据报表,方便生产操作人员对数据进行整理和分析,有利提高锅炉的生产效率。

(3)操控画面。系统各控制回路的生产运行状态和相关参数以调节棒图的形式显示出来。操作人员可以利用键盘或鼠标方便地对各控制回路的参数进行在线修正。同时也可对控制回路进行手动/自动切换,实现相应操作。

(4)趋势画面。用于记录系统主要生产工艺参数的实时趋势曲线画面和历史趋势曲线画面,图示画面为某一班次1#锅炉实时趋势曲线画面,该画面从上到下依次为供水量变化曲线、出水温度变化曲线、蒸汽流量变化曲线,当班实时变化曲线时间参数可取1、5、15min等7个时间段,实时趋势曲线画面用来反映锅炉运行参数在短时间内的变化走势的曲线画面,操作人员可根据参数变化趋势及时调整相关的控制参数,使锅炉处于最佳工作状况,从而提高生产效率;历史趋势曲线画面用来反映一班或某一天的数据变化,操作人员可根据参数变化趋势及时了解一定时间内相关控制参数的稳定性与趋变特性。

(5)报警窗口及警铃。系统在运行中因故障产生的报警信号,都将在画面下方的报警窗口栏中显示出来,同时记录报警产生的日期和时间。

5 结语

邵阳市化纤厂75t/h燃煤锅炉汽水控制系统经过改造后的运行结果表明,改造后的系统燃煤热效率由86.31%提高到90.57%,提高了4.26%;飞灰中可燃物的含碳量由改造前的11.48%下降到7.87%,下降了3.61%;当班工人人数由每班27人下降到13人,每班减少人员14人,同时大大降低了工人的劳动强度。总之,改造后的系统不仅具有可靠性强、可视性好、智能化程度高的特点,而且具有减员增效的良好效果,在同类集中供热锅炉汽水系统改造中有良好的应用推广前景。