浅谈无动力滚装船移泊吊装船头大件安全操作

文/厦门轮船总公司 周亚山 李侨生

0 引言:厦门重工造船厂第一艘在建无动力滚装船因船台技术问题,下水后需从 1号泊位移泊到 1号船台口进行船艏重大件吊装作业。若租用大型浮吊不仅费用非常昂贵,且需排队三个月,这将影响到建造合同期期限,导致重大经济损失。由于吊装位置船舶无法稳泊、水深受限,水文环境复杂,涉及操作人员较多,作业难度大,操作技术和精度要求高,操作过程风险大。于此,就本次移泊操纵过程的点滴体会与各位同行进行交流,不妥之处敬请批评指正。

1 相关资料及要求

(1)船舶资料:船型:全封闭式滚装船,总长 182米,宽32.8米,高37米,目前水尺:首3.8米、尾6.4米、平吃水5.1米。船舶主要静水参数(在平吃水 5.1米状态下取近似值):TPC≈ 32吨/厘米、MTC≈467.2吨/厘米、Xf ≈- 9.2米。该船建造中无车、无舵、无锚、无绞缆设备。

(2)移泊区周边环境:新泊位距现泊位约65米,呈直角状,可系泊长度约50米,不足三分之一总长度。新泊位前沿无足够承力的系缆桩和绞缆机,但可增设二处(龙须缆)系缆桩,在泊位前端入口处增加一个约 3米宽的圆柱体橡皮垫,在旧泊位拐角处可增设一个约 3米宽的圆柱体橡皮垫。新泊位区目前常见季风为东南风或西南偏南风,新泊位外侧流向为东北向,与泊位成90度角,实测流速为涨潮最大1.4节(约0.67米/秒),落潮最大1.6节(约0.82米/秒)。新泊位区船首处水深底标为-0.7米(实测)。

(3)吊装船头大件资料:重量约 260吨,该大件属不规律形状,吊装难度很大,要求稳泊后不偏荡、不摇摆。因此,最佳潮位点在高平潮时段,完成各项吊装准备工作后可供实际操作时间仅有1个小时。

2 操作方案

(1)成立由大学教授、航海学会领导、船厂主管、船长等组成的专家组,并多次到现场进行实地测量、考察和调研,收集相关资料。

(2)操作方案:移泊作业方案以拖轮拖靠作业为主,辅以泊岸缆绳引导定位,稳定船位后迅速吊装船首(包括驾驶台)大件。

3 确定拖轮、缆绳及作业时间

(2)确定拖轮数:厦门港以 ZP型拖轮为例,理论上 100Hp拖船牵引力为1.5吨,则一艘3000Hp拖轮牵引力 = 3000 × 1.5/100= 45吨,按动态 MCR的 80%(顶推)和 70%(牵拉)计算,每艘拖船实际推力为45 × 80% = 36吨,实际拉力为45 × 70% = 31.5吨。因此该项作业需 3000马力拖轮数为 94.7÷31.5 ≈ 3.1 艘(最少 4艘)。考虑到船舶自身无动力,必须用一艘拖轮做为动力,所以实际所需拖轮数为5艘(在4级风、1.6节流的情况下)。

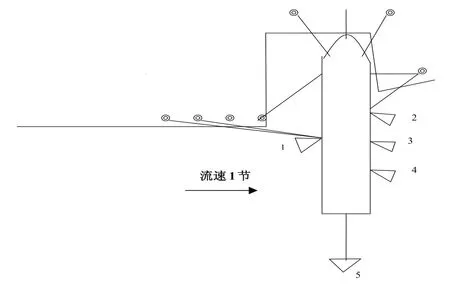

图1 泊位示意图

图2 操作过程示意图

(3).辅助泊岸缆绳的滞留和引导定位作用,以移泊区周边可利用的系缆设施,为有效减少船舶受横风、横流影响,移泊作业将采用泊岸缆绳引导来辅助拖轮作业,作业时利用船首左侧岸桩出三根可浮尼龙缆,慢慢松溜来增加系留力,控制船舶的移动速度。同时在船首左,右各出一条引缆(龙须缆),利用收绞动作引导船舶入泊。入泊后在船的左前加向前向后各一根短缆以调整和控制船位。按三条受力缆与船舶的角度和缆绳的直径计算滞留力:

若按缆绳张角核计最小系留力 F = 346.6× 50% = 172.8吨,也就是说可增加横向拉力 172.8吨,因此,结合拖轮的正确使用,使船舶在横风横流情况下定位成为可行。

(4)求潮高,确定作业时间

吊装后首吃水变化:

所需最小潮高值 = 所需富余水深 + 旧/新的首吃水–水深底标吊装前船首需最小潮高值 = 0.5 + 3.8–0.7 = 3.6米吊装后船首需最小潮高值 = 0.5 + 4.2–0.7 = 4.0米

厦门港8月22日高潮1424时,潮高5.6米,求得1130时(潮高3.6米)可进入新泊位,1200时(潮高4.0米)可进行吊装,最迟1630时(潮高 4.0米)离开泊位。考虑到风流可能的影响,最佳稳泊时间应在高潮前后半小时之内。

4 移泊作业的风险评估

以作业环境、作业条件和难度,经多次组织专家专项调研和综合评估确认,该作业为高难度作业,存在如下各方面的操作难度和风险。

图3 临时稳泊示意图

(1)该船为全封闭式滚装船,水上受风面积很大,在作业中风致漂移影响较大,且在整个作业过程中都处于横风横流状态,较难控制船位和稳定船体,移泊定位时稍有不慎可能会发生碰触码头及原干坞水泥滑道造成船体或码头表面的损坏。

(2)作业区狭隘,设施简陋,船舶本身无自控能力,需由多艘拖轮及引导缆绳联合操作,在整个作业过程中对指挥、协调的要求很高,也是成败的关键,容易发生失误或不协调导致异常情况的发生。

(3)该项作业涉及人员较多,对操作人员的专业技术、操作的熟练程度要求较高,特别是滑溜缆绳的操作人员稍有不慎或失误或判断不准可能会导致断缆伤人事故,需制定相关的防范措施。

(4)充分估计到吊装大件的困难及吊装时产生的冲量,对吊装前后船首吃水变化的估算必须正确,留有余地,否则一旦搁浅将造成重大事故。

(5)应充分考虑作业区域(作业码头外缘 200米的范围内)可能影响港口航道使用运作的情况,以及海区环境给保持船舶稳定状态带来的困难和影响,应设想如何消除过往船舶航行波的影响因素,

5 移泊吊装大件安全措施和注意事项

(1)入泊后船舶动态位置保持相对平稳的要求,移泊主要的目的是为了吊装船头大件,经过与厂方吊装组多次研讨,了解到吊装时对船舶稳定性的要求主要是船体左右摆动不能过大(≤ 1°)。为此,可利用收紧船首的 4条缆绳来固定船头位置,利用涨潮时的单向受风流压力、利用三艘拖轮的侧向推力和及时调整靠近船尾的三条受力缆绳来减少船尾摇摆,以保证船舶受到外界因素(如过往船舶航行波的影响)影响时能把船尾稳定住。

(2)提前做好移泊作业的各项准备工作:应根据移泊需要在新泊位上沿及可能碰触的位置增设足量的防护碰垫。移泊时预用的导缆桩、导缆轮、绞缆机应进行受力测试。对所要吊装的大件在移泊前应由厂方在原地做定点试吊,以熟悉吊装技能,节省吊装时间。作业前应备妥直径100mm,长度200米以上的全新尼龙缆4条,直径大于40mm的半硬钢丝绳3条,作为牵引和固定用。

(3)移泊作业人员的选择和培训:该项移泊作业属高难度作业,因此,必须由有经验的专业技术人员指挥调度,现场操作人员应选择有专业技能的人员担任,特别是岸上溜系缆人员和绞收缆人员。应在移泊前组织这些人员熟悉移泊操作过程、操作意图和通信协调方式,告知操作要点、注意事项和防护措施,并组织到现场熟悉环境,领会预案。在整个操作过程中所有操作人员应正确使用有效的个人防护用品,如安全帽、救生衣、工作服、工作鞋和工作手套等。整个操作过程中无关人员应远离作业现场,防止意外。

(4)指挥与协调:该项移泊作业为高难度作业,应实行统一指挥的原则,总指挥应在船上指挥操作,应使用简练的操作指令用语,建立联络方式(主要以 VHF)。应提前解决船舶与岸上操作点的通信问题,备妥可供使用4小时以上的VHF对讲机6个。

(5)作业时间要求和控制:移泊作业和吊装作业应严格执行操作方案确定的时间,根据潮位掌握和控制作业时间,避免发生险情。在做好各项准备工作的情况下,应尽力做到;能在高潮前 3个小时到2.5个小时开始离泊;能在高潮前1.5个小时入泊新泊位,固定好船位准备吊装;保证在高平潮或开始转潮时就能够离开作业泊位。应坚持吊装作业无论如何应服从于船舶安全的原则,并充分考虑离开作业泊位所需的解缆时间,在将至高平潮转潮时,即使吊装作业未完成也必须立即停止作业,解缆离开作业泊位返回原码头,确保船舶安全。

(6)应加强与港口主管机构的沟通,寻求支持和协调,控制作业时段其它船舶在该海区的活动,减少航行波的影响。同时保证有足够的拖轮来支持作业。

(7)意外处理及应急;在整个作业过程中,应特别注意风流变化情况,若发现风力突增或潮水返流,应强制终止所有作业,利用拖轮控制住船舶,尽快离开作业区,返回原泊位靠泊。由于整个移泊作业都受到横风横流作用,船位很难控制,极易造成断缆等事故,若发生断缆,应迅速使用拖轮控制住船位,尽快使船舶首尾线与风流向平行,解除船舶碰撞码头的风险,再把船舶拖到安全水域或泊位。

6 实施移泊操作

(1)泊位图和操作示意(见图1-3)

(2)操作过程:8月22日中午西南风3级,涨潮流向东北,流速1节,风向与流向接近一致,适合作业。1200时5艘3000马力拖轮(编号从船头右舷开始依次为 1、2、3、4、5号)就位如图1-2示。留 2条尾倒缆和 1条头缆,所留缆绳在缆桩上挽 2道半,令拖轮 1和拖轮 4同时慢拖,3条缆绳慢慢地滑出到船舶距岸约40米时头缆挽 5-6道打住,2条尾倒缆持续松,至位置③时令拖轮 1和拖轮 4停车,带缆船把牵引缆带上岸,并收紧。在涨流和西南风作用下,船舶漂至位置④时令拖轮 1和拖轮2顶住,待船身与新泊位平行时右舷4条拖轮同时顶住,收绞牵引缆,把船舶带到吊装位置。接近泊位令拖轮1改移到船尾左舷带缆。1240时船舶进入吊装位置。船首左右各增加带 1条缆绳,右舷船尾带 1条缆绳,右舷带1首倒缆。如图 1-3示。1300时收紧各缆绳,并令左右舷拖轮最慢车顶住稳住船身,同时吊装大件,1320时大件吊上船对位成功,1410时大件选点焊接固定妥,留左舷 2条尾倒缆和左首倒缆(原离泊头缆),解掉其他缆绳,用尾拖轮拖离。同时松倒缆离开1号船台,1440时船舶顺利靠上1号泊位,圆满完成此次风险操作任务。

7 结束语

移泊吊装大件操纵是一项高风险作业,经过风险评估,采取适当的拖轮顶推拖带与缆绳滞留引导定位等措施,有效地降低作业风险,顺利完成操作,为造船厂分段造船吊装大件遇到困难时提供经验借鉴,也为广大航海人员在特殊情况下进行移泊作业和临时性安全稳泊作业时提供参考和借鉴。

1.李勇主编 《船舶操纵》 人民交通出版社,1999

2.沈玉如 《船舶货运》大连海事大学出版,2006