电能表铅封自动化系统的设计与实现

李林霞,周洪超,马红斌,侯兴哲,胡天链

(1. 重庆市电力公司 电力科学研究院,重庆 401123;2. 重庆市区供电局,重庆 400013;3. 绵阳固创科技有限责任公司,绵阳 529533)

0 引言

重庆电能计量中心对重庆市电能表进行入网前检定,每年电能表产量为单相电能表200万只,三相电能表8万只,其采用现代化的物流设备,在全国各电能计量中心中具有标杆作用。计量中心的电能表基本生产流程为:误差检定与走字耐压——铅封——扫描——装箱——组盘。其中电能表铅封是其中一项比较繁琐和费时的工作。

电能计量中心对电能表加铅封是一种加封锁住的含义,是防窃电的技术措施。铅封技术经过发展,已由传统的铝壳铅芯结构发展为目前多种结构,重庆电能计量中心采用的是塑壳智能防伪铅封。目前,对电能表加铅封采用如下的手工方式操作:1)取长度适当的封丝穿过欲封件内孔;2)将该封丝的两个端头分别对穿铅封塑料外壳的两孔,任意一面穿进,对面孔穿出即可;3)用手指或专用的手压钳将自锁插件头部压入铅封塑料外壳中,听到明显的到位声响后,操作完成。

随着电能表数量的持续上升,采用人工操作的方式进行电能表铅封,工作效率较低,自动化程度不高,与整个物流系统自动化程度不匹配,无法满足目前和将来电能表铅封的高效率要求。因此,需要开发新型的自动化设备,提高电能表铅封效率。本文针对该实际应用需求,结合精密机械设计技术与先进电气控制技术,研究电能表铅封自动化系统的设计与实现。最后,通过实际的系统联调及分析,证实设计的可靠性和先进性。

1 电能表自动铅封设备的本体设计

本节首先对电能表自动铅封设备的机械本体进行总体设计,然后分别介绍送料机构、送表及定位机构以及穿线和压封机构的机械设计。

1.1 总体设计

通过分析电能表铅封的手工操作过程,可知基本工艺流程如图1所示。根据图1,自动铅封设备应具备如下三个关键机械部件:送料机构、送表及定位机构以及穿线和压封机构。以下部分分别对这三个关键机械部件的设计情况进行详细介绍。

1.2 送料机构设计

送料机构首先接收来自振动盘的铅封,并最终把铅封输送至穿线压封机构。图2所示为该送料机构的设计图。由图可见,送料机构主要由四个气缸、两个光电开关式传感器(以下简称光电传感器)、打标机、阅读器和转盘电机以及入料滑道构成。

该送料机构工作原理如下:按下启动按钮,铅封振动盘启动,铅封通过轨道进入铅封入料口;若铅封检测传感器检测到铅封,则推料气缸启动;当推料气缸位置传感器检测到信号,则进料和去料气缸启动,经适当延时后,进料、去料和推料气缸复位;然后转盘电机启动,同时激光打标机对铅封进行打标;阅读器对已打标铅封进行检测当转盘电机转过一圈时,转角检测传感器检测到信号,延时一段时间后转盘电机停止;如果阅读器无报错,则下料气缸启动,适当延时后马上复位。此后铅封将沿着入料滑道进入穿线压封机构。当穿线压封完成后,该机构重新开始下一轮的工作。

图1 自动铅封设备工艺流程

1.3 送表及定位机构设计

送表及定位机构主要功能是将传送带上的待铅封电能表准确及时地输送至穿线压封机构中。如图3所示,该机构主要由九个气缸、四个交流电机和一个光电传感器构成。

送表及定位机构的工作原理如下:按下启动按钮,则输送电机、刷表电机启动,输送电能表,此时平台处于下降状态,等待电能表的到来;当电能表检测光电管检测到电能表,经适当延时,输送和刷表电机停止,笔形定位气缸、压表气缸启动,固定电能表,原铅封调整气缸启动,调整电能表进入铅封穿线压封机构;当铅封穿线压封完成后,平台升降气缸启动,平台上升,同时笔形定位气缸、压表气缸、原铅封调整气缸复位松开,输送电机启动,送走已完成铅封的电能表;当电能表光电管检测到下降沿信号时,平台下降,等待下一个电能表的到来,开始下一个循环。

1.4 穿线和压封机构设计

穿线和压封机构是本系统中的精密部件,是实现电能表铅封的关键。该机构主要由七个气缸、一个压封油缸和步进电机构成,如图4所示。

图3 送表及定位机构设计图

穿线和压封机构的工作原理如下:当电能表和铅封到达该机构后,升降气缸启动,平台下降,铅封固定气缸、接料气缸和铅封下推气缸启动;接着步进电机启动,正向送线约2cm后停止,夹线气缸启动后步进电机再次启动,正向送丝约8cm后停止;然后固线钳气缸启动,实现对封线的箝位固定,切线气缸启动后步进电机启动反向抽丝2mm后停止,同时压封油缸启动,延时一段时间后压封油缸和铅封下推气缸复位;经适当延时后穿线机构气缸总复位,然后平台上升,完成铅封的电能表被送走。最后平台下降,等待下一个电能表。

图 4 穿线及压封机构设计图

2 电能表自动铅封设备的电气控制系统设计

所设计的电能表自动铅封设备的机械机构本体,每个独立的机械部件都具备较为精密的定位操作功能,但是各部件之间的运动协调必须通过控制系统实现。基于效率与可靠性考虑,采用PLC设计并实现自动铅封设备的电气控制系统。

2.1 电气控制流程设计

根据所设计的机械本体以及铅封工艺流程,电气控制系统总体设计原理如图5所示。其中,过程控制的所有反馈信号(即触发信号)来自于光电传感器。与机械本体相对应,需要进行精密控制的几个过程是送表定位、铅封入库和穿线压封。因此,整个控制系统的核心电气控制单元包括送料机构电气控制系统、送表及定位机构电气控制系统和穿线压封机构电气控制系统。

2.2 送料机构电气控制系统

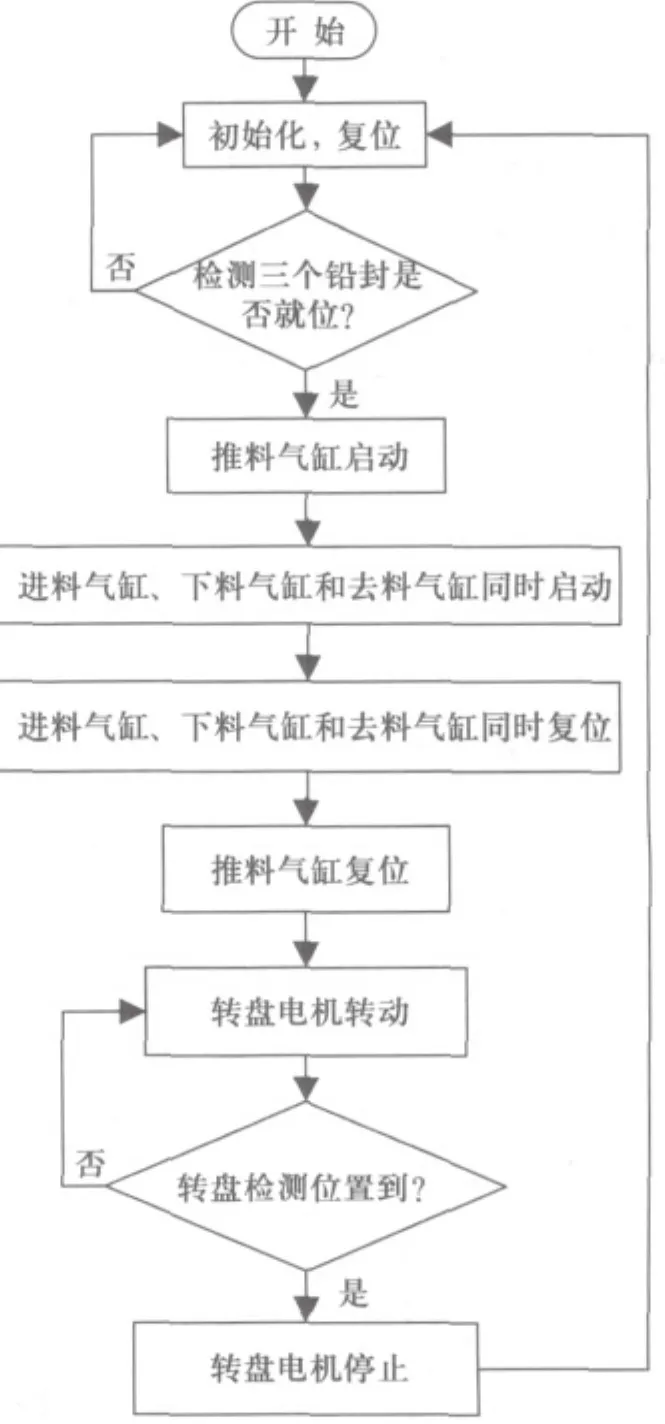

对电能表进行铅封所使用的材料是铅封块和封丝。因此,在设备运行过程中必须通过控制送料机构及时输送这些材料。图6所示是该送料机构的电气控制系统控制流程。

图5 铅封设备控制系统总体原理图

图 6 送料机构电气控制系统

2.3 送表及定位机构电气控制系统

送表及定位过程的控制与送料过程的控制是并行进行的,控制系统流程如图7所示。该电气控制系统只要检测到光电传感器的触发信号,就马上启动履带电机,将电能表送至铅封设备上的穿线压封机构,然后停止履带电机。整个过程循环反复进行,直至整个铅封设备停止运行为止。

图 7 送表及定位机构电气控制系统

2.4 穿线和压封机构电气控制系统

穿线和压封过程的控制是整个控制系统中最重要和最复杂的核心控制环节。该电气控制系统须根据穿线压封流程和机械本体结构特点进行严格设计,得到的相应电气控制系统如图8所示。其中送线和抽线的长度都是通过精密步进电机进行控制。

图 8 穿线和压封机构电气控制系统

3 系统联调及结果分析

通过机械设计和电气控制系统设计,得到一台电能表自动铅封设备物理样机,通过对整个自动铅封系统进行机电联调,着重解决系统运行的可靠性问题。

实际联调时,先分别对三个核心机构,即送料机构、送表及定位机构以及穿线压封机构,进行单独调试,调试完后再整合成总体的PLC电气控制系统。通过这种调试方法,基本上系统组装起来就能正常运行,但是电能表铅封的成功率只有约80%,所以需要提高穿线压封的成功率。经实际检查发现,导致穿线压封过程出问题的主要原因在于穿线平台提升机构和送线机构不同步。通过调整PLC控制程序中的相应软件延时时间,实现了两个机构的同步运动。经实际检验,调整后的铅封设备对电能表自动铅封的成功率达到约99%,进一步优化后可达到工业级应用水平。

4 结论

本文基于电能表铅封行业需求,采用机电一体化技术设计并实现了对电能表进行自动铅封的生产设备。通过PLC控制系统对机械本体的协调控制,该铅封设备能自动实现送表、送料以及穿线压封等电能表铅封的自动化处理过程。对物理样机的调试结果验证了所设计的铅封设备具有很高的可靠性,进一步优化和测试后可推广应用到实际的电能表铅封工作中,完全替代传统的手工操作方式,从而提高生产效率,为我国智能电网技术整体水平的提高做出较大贡献。

[1] 赵伟, 庞海波. 电能表技术的发展历程[J]. 电气测量及仪器, 1999, 36(6): 4-7.

[2] 金美星. 电能表行业发展现状及前景分析[J]. 电力设备,2007, 8: 106-107.

[3] 王永华. 现代电气控制及PLC应用技术[M]. 北京:北京航空航天大学出版社, 2005.

[4] 孟志强, 张恒. 基于PLC伺服控制的甘油雾化喷涂系统设计[J]. 湖南大学学报(自然科学版), 2010, 7:42-46.

[5] 黄珽. 浅析影响电子式电能表计量准确的干扰因素及解决措施[J]. 江苏现代计量, 2008, 5: 42-43.

[6] 张丽伟, 庞剑玲. 标准电能表检定结果的测量不确定度评定[J]. 河北电力技术, 2011, 30(1): 34-36.

[7] 赵增隆, 马坤. 电能表检定中若干问题的探讨[J]. 中国计量,2010, 6: 113-114.