叶片数控砂带抛光关键技术研究

李小彪,史耀耀,段继豪

(西北工业大学 现代设计与集成制造技术教育部重点实验室, 西安 710072)

0 引言

叶片是航空发动机、汽轮机和水轮机等设备中的关键零件,其表面质量直接影响整机的工作性能[1]。然而叶片属于薄壁易变形零件,表面曲率复杂,精度要求高,目前其最终加工仍未完全摆脱人工抛光的方法[2]。

砂带抛光作为一种优质、高效、低耗的加工方法,已成为叶片抛光加工的有效方法之一,国内对此已有广泛的研究[3],并研制出了相关设备,但对于抛光过程中的柔性控制等关键技术论述较少。

本文基于叶片的加工工艺要求,研制了砂带抛光系统,从接触轮的设计、砂带的布局、张紧力的调节和抛光力的控制等方面入手,对叶片抛光加工的关键技术提出了解决方案,最后加以试验验证,实现了叶片的高精度柔性抛光。

1 砂带抛光系统设计

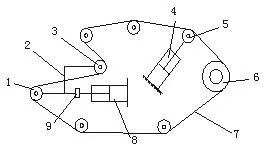

叶片是典型的自由曲面类零件,需多轴联动才能实现其表面的抛光加工。叶片加工的高精度和稳定性对机床的刚度提出了要求,龙门式结构因有极好的对称性和极佳的刚性,精度容易保证[4],为实现叶片的表面抛光奠定了基础。研制的叶片砂带抛光机如图1所示,主要由机床本体结构、砂带传动部分和叶片装夹机构三部分组成。

横梁2和立柱3构成了机床本体的龙门式结构,为保证足够的刚度,横梁和立柱连接处补充了加强筋结构。机床横梁结构为简支梁支承形式,通过在横梁内部筋板之间增加斜加强筋,形成稳定的桁架结构,减小横梁因重力而产生的变形。

图1 叶片数控砂带抛光机

砂带传动机构安装在Z向导轨上,并可跟随Z向导轨一起沿横梁实现X方向运动,其系统简图如图2所示。砂带传动部分由安装在驱动轮6背后的步进电机提供动力,驱动轮、接触轮、张紧轮和砂带等完成能量传递。张紧气缸4驱动张紧轮5沿气缸活塞杆方向移动,使得砂带7处于张紧状态;工作时,受压气缸8在比例阀驱动下推动接触轮1沿叶片法向运动,三维力传感器9实时采集接触轮受到的抛光力。图中未标记的轮均属于惰轮。

叶片装夹机构安装在工作台上。工作台可绕自身旋转轴实现C向转动,并能沿Y向导轨直线运动,夹具带动叶片绕自身轴线的旋转定义为U方向。采用的叶片装夹机构,利用叶片榫根处的定位面进行装卡,实现叶片的对称定位,以有效控制叶片在抛光力的作用下产生加工变形,起到增加叶片的支承刚性、提高定位精度、减少阻尼振动的效果。

图2 砂带传动结构简图

2 关键技术的解决方案

2.1 柔性接触轮的设计

接触轮是砂带抛光系统的重要零件,接触轮材料的物理力学性能及表面状况对抛光精度以及表面质量有很大影响。接触轮表面硬度越大,磨粒上承受的压力越大,金属切除率越高,但同时与叶片外形适应性不好,造成表面粗糙度值大。因此为兼顾加工效率和叶片表面质量,应合理选择接触轮的硬度。

图3 柔性接触轮

所设计的柔性接触轮如图3所示,表面使用弹性橡胶材料,利于砂带贴附叶片曲面,增大了砂带与叶片接触面积;同时对曲面有自适应的功能,可以适应叶片曲率在一定范围内的变化,充分发挥柔性轮“弹性”抛光的功能,以降低叶片表面粗糙度。另一方面,使用刚性元件作为接触轮的轴心,使之有一定的硬度,增大了砂带磨粒与叶片的接触作用,提高了抛光力和加工效率。接触轮表面具有开槽结构,能增强砂带的切入能力、加大磨粒的自锐性并使砂带和接触轮间有充分的变形空间,起到柔性作用。

2.2 砂带缠绕方式的布局

砂带缠绕方式的布局基于预防砂带跑偏、增大抛光力和利于抛光力的柔性控制三个原则。

各传动轮做成了中间高两边低的腰鼓形,转轴采用了轴平行结构,保证了砂带均匀受力,防止跑偏、皱折。惰轮的设置能够保证砂带与轮子之间保持较大的包络角,避免砂带振动,使得砂带能够传递更大的有效抛光力。

在砂带传动结构中用连接杆将导向轮和接触轮固连成一个整体,导向轮和接触轮的受力示意图如图4所示,砂带与叶片间的法向抛光力和切向抛光力分别为Fn和Ft,砂带所受的张力为F1、F2和F3,合理设计导向轮的位置使F1和F2的方向相反。不计轮子本身的转动惯量和轮轴轴承间的摩擦阻力,砂带对接触轮和导向轮系统的外力F1和F2大小相等。这样的砂带布局方式避免二者合力对接触轮的抛光力造成较大影响,利于抛光力的柔性控制,使气缸气压有较小变化时,接触轮便可灵敏地产生相应的微位移,保证砂带跟随叶片型面的变化产生均匀的抛光量,避免发生“过抛”和“欠抛”现象。

图4 导向轮和接触轮的受力方向图

2.3 张紧力的调节

砂带张紧程度直接影响抛光效率、叶片加工质量和砂带使用寿命。在砂带强度允许情况下,材料切除率随张紧力的增大而增加。但是张紧力过大可能引起以下不良后果[5]:

1)接触轮变形,抛光能力减弱,开齿槽接触轮噪声加大,边缘磨损加剧;

2)砂带的延伸量加大,引起磨粒脱落、砂带断裂或砂带寿命缩短;

3)整个传动轮系支承轴及轴承载荷加大。

综上所述,在前期阶段为提高效率采用较大的张紧力,后期为使砂带获得良好的柔性,选择较小的张紧力。张紧力的大小由张紧气缸控制,当气缸的通气量增大时,气缸杆向前移动的位移较多,砂带的张紧力增大,反之砂带的张紧力较小。通过控制比例阀调节通气量,达到控制张紧力的目的。

2.4 抛光力的控制方案

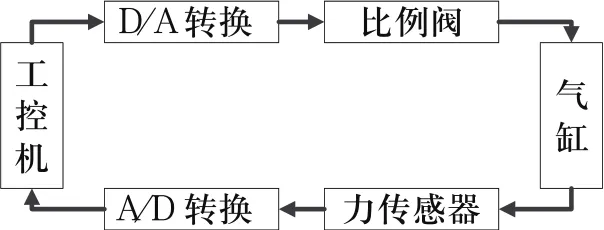

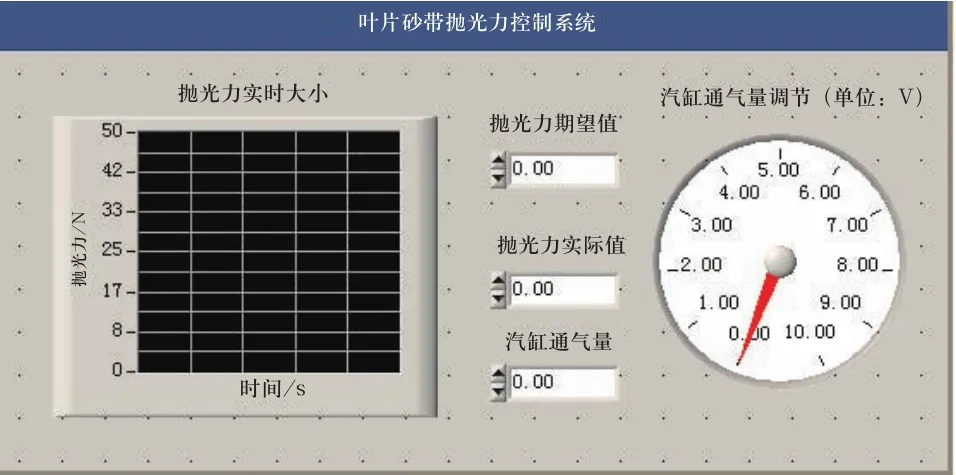

抛光力是影响砂带磨损量、叶片表面质量及抛光性能的重要参数,恒力抛光可有效提高工件表面精度,延长砂带寿命。然而由于工件的变形及系统刚度的时变性,工件与砂带之间的抛光力会发生变化[6],因此,合理控制抛光力成为叶片抛光加工的关键技术之一。砂带抛光力控制系统框图如图5所示,工控机通过D/A转换控制比例阀的输出电压,比例阀控制气缸的通气量大小,进而控制抛光力的大小,在气缸导柱与接触轮之间的三维力传感器测得叶片所受的实际抛光力,并把抛光力值通过A/D转换模块传递到工控机中,在工控机中用Labwindows/CVI 编辑了抛光力控制软件(如图6所示),通过虚拟仪器控制受压气缸的通气量,从而修正实际输出力的大小,靠近期望抛光力。设计中采用了低摩擦气缸,压力传感器的控制精度达到±1N,最终构成的半闭环控制回路为实现砂带抛光力高精度控制提供了保障。

图5 砂带抛光力控制系统框图

图6 抛光力控制软件界面

3 叶片砂带抛光试验

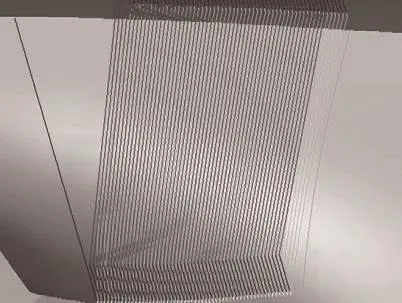

利用上述的砂带抛光系统,在自行研制的机床上,对某型号叶片进行顺向抛光,即沿着铣削加工后的叶片表面波纹度方向进行抛光,抛光轨迹如图7所示。抛光过程分粗抛和精抛两个步骤,粗抛工序的目的是去除铣削加工后叶片表面波纹和缺陷,对叶片进行预抛光;精抛工序则为了降低叶片表面粗糙度,保证表面光洁度,最终满足叶片表面的完整性要求。粗抛所用砂带粒度为200目,砂带线速度控制在11m/min,砂带张紧力为80N;精抛的砂带粒度为400目,砂带线速度为13m/min,砂带张紧力是60N,砂带接头方式为对接。

图8为抛光前后叶片表面质量对比图,图中上方所示为抛光前的叶片,表面有很明显的铣削刀痕,精度差,无明显的光泽。经过砂带抛光后的叶片如图中下方所示,叶片表面质量均匀,精度提高,铣削刀痕消失,相邻抛光路径交叉处衔接平滑,叶片表面粗糙度和波纹度明显减小,叶片光洁度好。经对比,与同类叶片手工抛光时间相比,抛光效率可提高4-5倍。

图7 抛光轨迹图

图8 抛光前后叶片对比图

4 结论

本文介绍了一种叶片砂带抛光系统,该系统采用了高刚度的龙门结构,设计了可控的砂带传动系统,使用了抗变形的专用叶片夹具,将控制系统的柔性与砂带抛光方式的高效有机地结合起来。优化设计接触轮,合理布局砂带缠绕方式,通过气缸调节砂带的张紧力,并采用抛光力柔性控制方案,最终实现了叶片的高精度恒力抛光。通过叶片抛光试验,证明该砂带抛光系统能够精确控制叶片的抛光量,加工精度满足使用要求。

[1] 傅蔡安,陈佩胡.叶片数控砂带复合磨削加工方法的研究[J].机械制造,2007,(12):5-8.

[2] Daqi Li,Lei Zhang,Xu Yang,etc.Research on The Doublesided Grinding and Polishing Machine Tool System Proceedings of the 2010 IEEE International Conference on Information and Automation June 20 - 23,Harbin,China.

[3] 黄云,黄智.砂带磨削的发展及关键技术[J].中国机械工程,2007,18(18):2263-2267.

[4] C.S.Teo,K.K.Tan,S.Y.Lim,etc.Dynamic modeling and adaptive control of a H-type gantry stage[J].Mechatronics,2007,17(7):361–367.

[5] 黄云,黄智.现代砂带磨削技术及工程应用[M].重庆:重庆大学出版社,2009.

[6] 崔一辉,贠超,李成群,等.基于复杂曲面加工的机器人砂带磨削系统的设计及其试验分析[J].中国机械工程,2009,20(10):1144-1147.