“床头杠杆”零件的机械加工工艺规程及夹具设计

刘玉中

建德市输送机械设备有限公司,浙江 建德 311602

随着科学技术的进步和生产力的发展,不断要求机械工业提供先进的技术装备,研制新的产品品种,以满足国民经济持续发展和人民生活不断提高的需要,但是在研究工艺问题上,可归纳为质量,生产率和经济性三类:1)保证和提高产品质量:产品质量包括整台机械的装配精度、使用性能、使用寿命和可靠性等;2)提高劳动生产率:提高劳动生产率的方法一是提高切削用量、采用高速切削等;3)降低成本:要节省和合理选择原材料,合理使用和改进现有设备。要在满足质量要求的前提下,不断提高劳动生产率和降低成本。

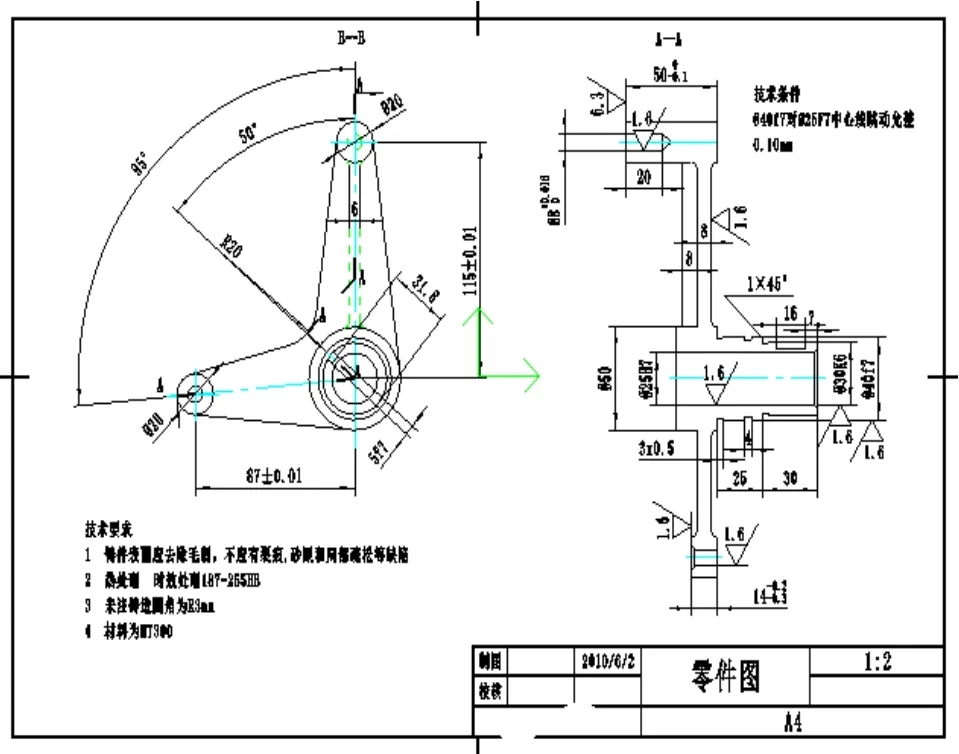

零件图如下:

主要作用是:

1)传递扭矩,使机床传动轴得到动力而转动;

2)变速,改变齿轮的啮合位置,使机床得到不同的转速。

CW6163床头杠杆有两组平面,它们有严格的位置要求,现加工工艺分析如下:

2)以Ø35端面为基面的加工表面、这组加工表面包括:

零件图中,两个20的左端面为Ra1.6。25孔要达到IT7公差,内孔表面Ra值要达到1.6,说明与之配合的轴精度也应高,35外圆的尺寸精度为IT6,表面粗糙度Ra1.6。外圆的尺寸精度为IT7、Ra1.6。40f7对25f7的中心线跳动误差为0.1mm。孔中心与20中心距为1150.01,要求同轴度误差很小。可保证传递扭矩准确、平稳。零件毛坯为铸件,要求表面没有裂缝、砂眼等缺陷。一般铸件后都存在内应力,且材料硬度较高,不利于切削加工。因此在切削加工前应进行时效处理,消除零件的内应力。

基准面对保证零件表面间的位置要求(位置尺寸、精度)和安排加工顺序都有很大的影响。选得正确与合理,可使加工质量得到保证,生产率得到提高。否则会造成大批零件报废,使生产无法正常进行。粗基准的选择:主要保证各加工表面有足够多的余量,使不加工表面尺寸、位置符合要求,用未加工过的毛坯表面作基准。一般轴类零件以外圆作为基准。若以外圆为基准,则会造成8孔于20中心不对称,应当选择不加工表面中要求相对位置精度较高的不加工表面为粗基准。以50的轮廓作为主要定位面,用四爪卡盘夹持在50外圆柱上。精基准的选择时,应保证加工精度和装夹可靠方便,使定位准确。还应避免由于基准不重合而引起的误差,所以选择孔为主要基准,遵循基准重合原则。选择25孔为基准。

制订工艺路线的出发点,应当是使零件的几何形状尺寸精度及位置精度等技术要求能得到理想的保证。在生产纲领已确定为中批量生产的条件下,可以考虑万能性机床配以专用夹具,并尽量使工序集中来提高生产率。除此之外,还应当考虑经济效果,以便使生产成本尽量下降。

工艺路线方案:

工序I:粗精车50右端面;

工序II:钻-扩-镗孔Ø25,选用CA6140;

工序III:粗、精车外圆Ø40、Ø35、两Ø20右端面,选用CA6140机床;

工序IV: Ø40和Ø35外圆倒角1×450,选用CA6140;

工序V:切槽3*0.5(两个)、槽4、槽底为39+0.20选用CA6140;

工序VI:粗、精铣两Ø20端面, Ø50端面,选用KADA800数控,专用夹具;

工序VII:粗、精铣16×3.2键槽,选用KADA800数控,三爪卡盘;

工序VIII:钻-扩-镗通孔Ø8和Ø8倒角,选用KADA800数控X51,专用夹具;

工序IX: 钻-扩-镗不通孔Ø8和Ø8倒角,选用KADA800数控,专用夹具;

工序Ⅹ:终检。

为了使夹具的设计方案最优,我们设计了很多方案,最后取两套比较可行的进行比较。

方案一:夹具由一块底板,一根心轴,两个支撑杆,两个定位销和两块压板组成。定位销和心轴快速定位,限制X,Y方向上的自由度,压板限制Z方向上的自由度,使被加工零件静止不动,工桩防止零件加工时受力变形。

方案二:夹具由一块底板,两根心轴和一块压板组成,心轴限制X,Y方向上的自由度,压板限制Z方向上的自由度。

第一套方案看似比第二套方案复杂,其实,在实际运用过程中并不比第二套方案麻烦多少。第一套设计方案几乎考虑了所有的因素,在加工中更稳定,精度也比第二套高。第二套方案的结构比第一套简单,可由于缺少了支撑杆的支撑,在加工中会因为受力的大小改变而发生不同程度上的变形,使加工精度下降,而且只有一块压板,零件在加工中不够稳定,发生跳动。芯轴定位本身存在定位误差,使用两根轴心定位时误差累积,使定位误差增大。通过各方面的分析和比较发现第一套方案更加合理,选择第一套设计方案。

[1]薛源顺主编.机床夹具设计[M].机械工业出版社.

[2]李继庆,李育锡主编.机械设计基础[M].高等教育出版社.

[3]李益民主编.机械制造工艺设计简明手册[M].哈尔滨工业大学.

[4]陈宏钧,马素明,方向明主编.典型零件机械加工生产实例[M].机械工业出版社.