碳块孔自动填料装置的控制系统仿真分析研究

徐淑琴

(东北电力大学,吉林 132012)

0 引言

阳极碳块上的钢爪棒孔,是碳块与钢爪连接的工艺孔。由于目前国内碳素厂普遍使用立装法焙烧阳极碳块,较过去使用的横装法而言,填充料不易充分填装于棒孔内,因而造成焙烧后碳块棒孔内螺旋槽尖角部位产生脱落、残缺、棒孔变形及孔间开裂等缺陷,使得焙烧后碳块棒孔内轮廓模糊,且填充料产生粘接不易取出,影响了阳极碳块的外观质量和合格率,甚至对组装后碳块与钢爪结合的牢固性也将产生潜在的隐患。为此,对碳块棒孔进行保护焙烧,已具有重要意义。

碳块焙烧时对棒孔进行保护的比较成熟的方法是:使用收集的碳质粉尘与木屑的混合物按一定比例搅拌后填入棒孔内,并在孔口压入事先成型的纸板,经焙烧后,棒孔尖角脱落、变形、开裂等缺陷得到明显改善,且填充物中木屑碳化,使得填充物变得松脆,容易破碎取出。该方法已在碳素生产厂家得到推广使用。但是,目前绝大多数碳素厂还局限于人工方式填料,该方式与碳块自动生产线极不相适应,工人劳动强度大、环境差,身心健康受到影响,而且工作效率低、填充物松紧差异大,填孔质量难以保证。

为此,阳极自动填孔站作为该工艺的专用设备,能替代现有的人工填料,同时可以作为碳块自动生产线的一个补充,使其并入车间的PLC自动化控制系统,为碳块生产实现自动化创造条件。

1 碳块填孔装置工作过程及控制系统

1.1 工作过程

图1为碳块孔自动填料装置的平面图。碳块输送机将碳块输送到填料工位,输送机停止运行,顶升油缸活塞上升将碳块脱离输送机滚筒直至与下料口吻合,此时,下料插板油缸活塞回缩,打开落料口,填料从料箱中滑出进入碳块孔,随即插板油缸活塞伸出关闭落料口,顶升油缸活塞下降,使碳块落回输送机滚道上,输送机启动将碳块送入压料工位。输送机将碳块送到压料工位后,输送机停止运行,碳块下部顶升油缸活塞上升,上部压料锤对准已填好料的孔将孔内填料压紧后,顶升油缸活塞下降,碳块落回输送滚筒,输送机启动将碳块向编组方向前行,即完成填料压紧工作。由于混合料含木屑和水,流动性较差,易堆积结块,故混合料仓除对其进行搅拌外,还应定时疏松,并在出料口增设出料螺旋,以利于对送料小车实施预填料。

1.2 控制方式

填料、压紧全过程均由PLC控制液压元件和接近传感感应器执行得以实现,仅在碳块的横向定位是由导向板和调整滚筒的倾斜角度来实现。整个控制运行过程如下:首先,启动油泵电机,电磁阀打开通往填料油缸的通路,油泵的输出压力油推动填料油缸活塞上升到位,作填料准备,当下缸压力增大后,顺序阀动作,压力油进入插板油缸,将插板回缩,完成填料工作,随即电磁阀换向插板油缸伸出将下料口封住,此时,油缸底部压力增大,顺序阀动作,顶升油缸下落,完成填料过程。完成填料工作后,碳块由输送机传送到压料工位,此时电磁阀关闭填料回路,将压力油通往压料工位的顶升油缸,电磁阀的油路打开,使顶升油缸的活塞伸出,将碳块脱离输送机与压紧锤相撞,达到碳块填料压紧的目的,压料完成后,电磁阀换向,油缸活塞回缩。至此,完成填料和压料的一个工作循环。本文仅针对液压填料的过程控制进行研究。

图1 碳块孔自动填料装置图

2 控制过程仿真

2.1 控制模型建立

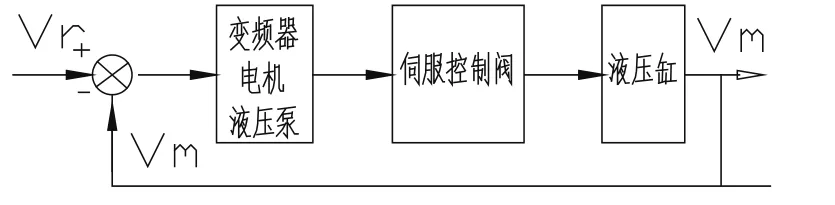

由于液压系统泄漏以及电机速度上的误差等因素的客观存在,需要对将其误差进行补偿。有很多方法对其进行补偿,包括开环和闭环两大类。使用开环控制在启动初始阶段会有较大的振荡而且补偿时间上会有所滞后,因此本项目采用速度大闭环的方式来进行补偿:开式的控制系统是将速度分量已电流或电压的形式送达变频器,由变频器给出所需要的频率后发出指令降低或升高电机转速继而控制液压力输出。控制单元伺服阀依据设定的压力对系统的压力给于限定,之后推动油缸实现液压缸的驱动执行机构。在反馈系统中,通过测定液压缸的速度来同设定的速度进行比较,再由控制器输出控制信号给变频器,进而控制系统所需要的压力,实现液压缸速度按照设定的要求。通过调节反馈量,能够有效调节系统输出的响应时间并通过调整系统环节的增益能够有效提高系统的稳定性。整个系统的工作原理图如图2所示。为了方便对控制系统进行仿真分析,需要将设备的各部分进行建模并建立起各部分的传递函数。图3为在Simulink软件中建立的系统动态控制模型。

图2 速度闭环控制框图

图3 控制系统动态模型

2.2 结果分析

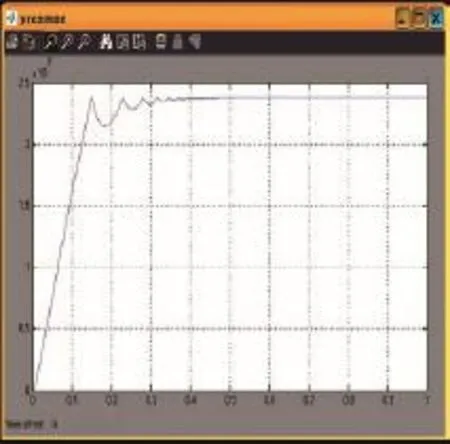

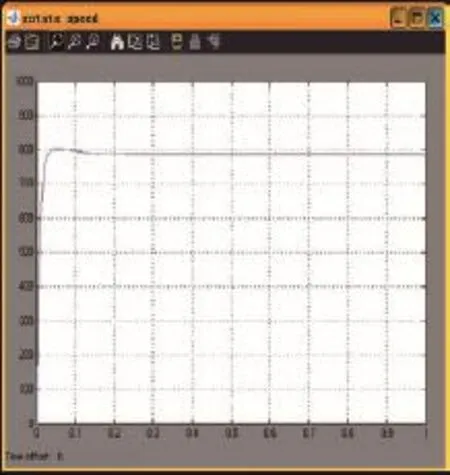

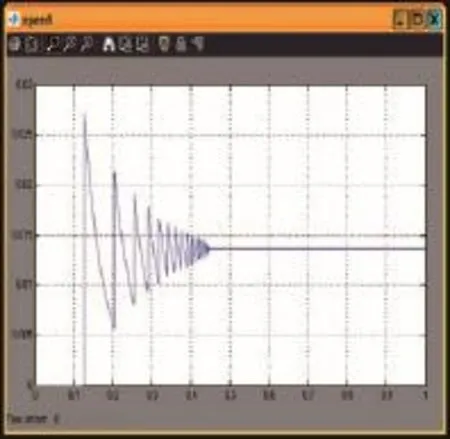

经过Matlab的计算,得到了反馈控制的泵输出压力和电机转速输出分别如图4和图5所示。图6和图7分别为无反馈系统和有反馈补偿系统的油缸速度响应输出图。

由图4可以看出泵输出压力响应系统在0.15s后才有输出,其滞后的主要原因是0.15s以后才建立一定的系统压力。对于系统输出存在较大的振荡,作者认为是由于该环节惯性较大,所以系统到达稳定的压力需要一定的时间。而这个振荡也直接影响到了油缸的速度输出,如图6和图7所示。因此,在实际使用过程中要想获得较快的系统输出响应就需要降低系统地惯性环节,例如可以在使用中增加一定的系统压力或者提高系统地密封等级要求,降低系统该部分的惯性。从图5可以看出系统稳定的转数约为790r/min,而设计的电机理论转速825r/min相比由于负载作用速度有35r/min的降落,这是由电机的机械特性决定的,这个无法避免。对于该项问题,设计人员在设计之初就要充分考虑到外在负载所带来的压降,要了解系统各个部分所可能造成的压降并对其进行分析,在设计电机转速的时候需要考虑相应地增加电机的转速,保证系统在正常的工作载荷下运行,也就能够保证其输出转速。

对比图6和图7可以获得以下结果:1)从图6和图7中可以看出二者在经过一定时间之后都实现了速度的稳定输出,图6和图7分别经过0.5s和0.45s后输出结果达到稳定。这可以说明不管处于开环还是闭环系统其系统动态响应都较为理想,说明我们所建立的模拟系统是符合实际工况的。2)对比开环和闭环系统在系统输出稳定后的油缸速度分别为0.011m/s和0.013m/s。笔者认为造成这个速度差主要是液压系统的泄漏和电机的速度降落引起的。通过对变频器的频率的调整和补偿降落能够获得需期望的速度,继而得到预期的填充效果。3)对于开环和闭环的速度输出前若干秒均有较大的振荡出现,笔者认为是这个系统存在振动所造成的。该振动源可能是由于液压系统增压过程中的不稳定或者是由于在某些区域存在系统泄露造成压力无法快速达到系统的额定压力。这就要求在后期的调整中保证系统的稳定性,包括去除系统的自激振动,使得系统本身不成为振动源;同时保证系统各部分的密封良好,无泄漏。

图4 泵的输出压力输出响应

图5 电机转速输出响应

3 结论

在了解碳块孔自动填料装置的原理的基础上对控制系统建立的仿真模型,并对模型进行计算机分析。通过分析得到以下结论:

图6 无反馈填充油缸的速度响应

图7 补偿后的填充油缸的速度响应

1)系统泵的压力输出有一定的延时;

2)系统输出存在较大的振荡是由于该环节惯性较大,所以系统到达稳定的压力需要一定的时间。同时该振荡会影响到了油缸的速度输出;

3)由于电机的机械特性,在设计之初考虑到外在负载的压降,增加电机的转速,实现正常的工作载荷;

4)通过输出看出实现了速度的稳定输出,证明所建立的模拟系统是符合实际的工况的;

5)通过对变频器的频率的调整和补偿液压系统的泄漏和电机的速度降落,能够获得需期望的速度,继而得到预期的填充效果。

[1] 鄂亮.可编程序控制器在碳素填充焦生产线上的应用[J].现代机械.2005(1):68-70.

[2] 武岩鹏.碳素制品焙烧工艺的优化研究[J].江西有色金属.2010(6):26-28.

[3] 张新建.碳素制品焙烧炉的技术进展[J].轻金属.1994.10:36-40.

[4] 吴留柱.称重给料机在碳素石油焦煅烧工艺的成功应用[J].产品介绍.2010(4):43-45.

[5] 苏石岭.变频器在碳素配料运输车上的应用[J].变频器世界.2007(10):82-84.

[6] 王开付.铝用碳素生产技术经济指标浅析[J].有色冶金节能.2004(8):20-26.

[7] 刘晓颖.碳素阳极配料计算机过程控制系统[J].冶金自动化.2002(1):6-28.