局部分体式装配工艺在491QE汽车发动机凸轮轴上的应用

何昌德

(台州科技职业学院,浙江台州318020)

凸轮轴是汽车发动机配气机构中比较关键的零件,作用是控制进排气门的关闭,其运转的好坏,直接影响发动机的油耗、功率及尾气排放。每台四缸以上的发动机,都配有2根凸轮轴,全国每年凸轮轴的需求量在2000万根左右,并且基本上全由国内厂家供应。随着汽车价格的不断降低,各汽车厂要求不断降低凸轮轴的价格。

我国的凸轮轴生产厂家较多,普遍采用的材料为整体式浇铸冷激铸铁。由于冷激铸铁凸轮轴采用的是浇铸工艺,在表面易产生胀砂、缩孔、缩松等缺陷,不但生产成本高,而且加工成品合格率只有90%左右,甚至更低。所以,有些厂家当生产批量不大时,如年产量小于5万件,则采用棒料切削成型,虽然原材料的成本降低了,但材料的利用率较低。

为了提升发动机的合格率,降低生产成本,分体式装配工艺在国内也开始研究。目前都使用在一些简单的非车用的凸轮轴上,如空压机、割草机等。使用在汽车发动机上的分体式装配凸轮轴,现已在研发阶段。

目前国内合资的汽车企业生产的凸轮轴,已开始使用分体式凸轮轴,并开发出了可柔性生产的分体式装配流水线,但设备价格昂贵,成本高,在我国具有自主品牌的汽车企业还没有得到广泛的使用。但是,凸轮轴整体式工艺改为分体式,是目前国内汽车发动机凸轮轴的发展方向。

本文主要是通过对整体式凸轮轴的局部分体零件优化设计和装配工艺进行研究,希望能彻底解决传统整体式凸轮轴存在的一系列弊端,使国产汽车为最终能实现发动机轻量化、低成本、零排放、高性能、高精度等要求奠定基础。

1 传统凸轮轴生产工艺及存在问题

目前,国内传统的凸轮轴加工,主要是采用整体铸造的凸轮轴毛坯,通过切削加工而成,常用材料是冷激铸铁。虽然冷激铸铁材料硬度高,耐磨性好,但凸轮轴上的齿轮最易断裂并且也最难加工。

一方面由于凸轮轴与齿轮是整体式铸造的,齿轮的磨损或断裂,会造成整根凸轮轴的报废,甚至出现发动机点火时间的混乱,而且齿轮的成本只有凸轮轴的20%;

另一方面由于凸轮轴是细长轴,在剃齿加工时易出现凸轮轴抖动,而造成齿轮精度达不到技术要求,也造成整根凸轮轴的报废。

基于上述原因,发动机组装厂迫切要求对凸轮轴的加工工艺进行改进,以减少废品率,提高发动机的可靠性和耐久性。

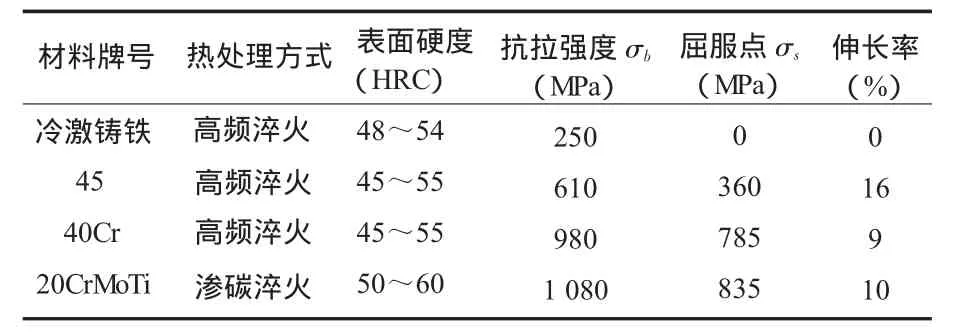

目前491QE发动机凸轮轴材料,普遍使用合金冷激铸铁,以提高耐磨性。由于冷激铸铁的磨损量仅为其他材料的12%左右,所以冷激铸铁作为凸轮轴材料以其低成本、高性能的显著特点,得到了广泛的应用。而与凸轮轴一起整体铸造的凸轮轴齿轮,其材料也是合金冷激铸铁材料,虽然具有较高的表面硬度,但芯部的抗拉强度较低,韧性也较差。由于机械行业里齿轮的材料一般情况下都应使用调质钢或合金渗碳钢,如 45、40Cr、20CrMnTi等。因为齿轮在啮合过程中转速高,负荷大,容易磨损,所以齿轮不但要求表面具有高的硬度,而且芯部必须具有高的抗拉强度。表1是冷激铸铁与45、40Cr、20CrMoTi在各项力学性能上的比较。

表1 冷激铸铁与45、40Cr、20CrMoTi力学性能比较表

从表中数据可看出,冷激铸铁的表面硬度接近于其他材料,但抗拉强度只有250 MPa,并且屈服点和伸长率基本为零,这就是齿轮用冷激铸铁材料易断裂的原因。

2 局部分体式装配工艺及其优势

把491QE发动机整体式凸轮轴改为局部分体式凸轮轴,从图1分析来看,由于齿轮在支承轴颈的右侧,所以如果要使齿轮分离出来,齿轮左侧的支承轴颈也必须分离,而且在支承轴颈与齿轮之间还须加上一个隔套,这样改成分体式后的凸轮轴组件,由4个零件组成,分别是分体式凸轮轴、左侧支承轴颈、隔套、斜齿轮。

如图2~图5是在原整体式凸轮轴的左侧部份,分离出1个凸轮轴、1个齿轮、1个轴颈,并增加1个隔套,并对分离出来的零件进行材料优化和精益加工,再组装成整体凸轮轴的新型加工工艺。齿轮一般采用40Cr或20CrMnTi材料,并进行高频淬火或渗碳处理,支承轴颈和隔套分别采用40Cr材料,和45号材料,也进行高频淬火。

图1 整体式凸轮轴

图2 局部分体式凸轮轴

图3 支承轴颈

图4 隔套

图5 斜齿轮

与传统的整体式加工方法相比,局部分体式凸轮轴加工工艺有如下优势:

(1)通过更改齿轮的材料,并采用单独加工,有利于提高齿轮的强度和精度,减少齿轮断裂和磨损,凸轮轴加工合格率从90%提高到98%以上。

(2)因齿轮单独加工,消除了原加工齿轮时因精度达不到而造成整根凸轮轴报废的情况,提高了凸轮轴加工合格率。

(3)用户使用后因齿轮损坏而退回来的凸轮轴废品,通过更换齿轮后,仍可重新使用,大大降低了凸轮轴的生产成本。

(4)提升了凸轮轴的可靠性和耐久性。

3 零件装配精度的选择

3.1 分体零件与凸轮轴配合公差带的选择

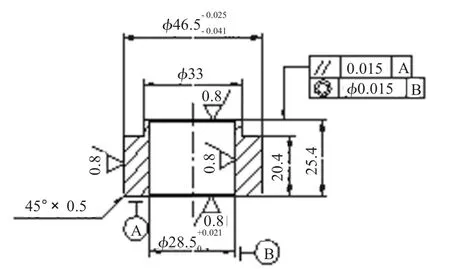

由于凸轮轴在发动机中作高速转动,所以要求分体出来的支承轴颈内孔、齿轮内孔与凸轮轴外圆必须是过盈配合,并且过盈量在0.03~0.05 mm范围。压装过程中要求保证各个零件与凸轮轴配合不打滑,具体配合公差带如下:

支承轴颈内孔与凸轮轴外圆的配合为Φ28.5 H7/u6;

斜齿轮内孔与凸轮轴外圆配合:Φ29 H7/u6。

而隔套与凸轮轴的配合,应为间隙配合,隔套内孔尺寸为Φ29 mm,以保证与凸轮轴有0.5 mm左右的配合间隙。具体配合尺寸见如图6~图9。

图6 凸轮轴配合尺寸

图7 支承轴颈配合尺寸

图8 隔套配合尺寸

图9 斜齿轮配合尺寸

3.2 左支承轴颈的加工工艺改进

整体式凸轮轴的4个轴颈,是一次磨削加工,保证4个轴颈的同轴度控制在0.025 mm以内。但分体后压入的左支承轴颈,与其余3个轴颈的同轴度,很难达到图纸规定的要求。所以为了保证4个轴颈的同轴度精度,加工左支承轴颈外圆时,需保留0.03~0.05 mm的精加工余量,装配后与其它4个轴颈一起加工,确保5个轴颈的同轴度达到图纸所规定的0.025 mm范围以内。

3.3 分体零件的材料及热处理选择(如表2)

3 个分体零件的材料及热处理选择如表2所列。

表2 分体式凸轮轴3个分体零件材料及热处理选择表

4 检测及试验情况

491QE凸轮轴齿轮,由整体式改为局部分体式后,经小批量生产,并在凸轮轴相位检测仪上进行尺寸公差、形位公差及凸轮相位的精度检测,各项精度指标都比原来的图纸要求有了很大的提高。经汽车总装厂进行发动机可靠性台架试验,没有出现斜齿轮磨损及齿的断裂故障。并且由于齿轮单独进行滚齿加工,齿轮的加工精度有了极大的提高,降低了齿轮的啮合噪声。

5 结束语

491QE发动机凸轮轴由整体式改为局部分体式,解决了传统整体式凸轮轴存在的一系列弊端,改善了齿轮的强度和加工精度,降低了凸轮轴的报废率,提高了发动机配气性能的可靠性和耐久性,为国产汽车为最终能实现发动机轻量化、低成本、零排放、高性能、高精度等要求提供了科学依据。

[1]马凯娜.凸轮轴新材料新工艺的开发应用[J].生产技术与工艺管理,2004,(16):24-25.

[2]张 驰,杨慎华,寇淑清.装配式凸轮轴生产工艺及应用[J].汽车技术,2004,(1):32-34.

[3]李 平,魏伯康,蔡启舟,段汉桥.汽车发动机凸轮轴的生产方法[J].汽车工艺与材料,2004,(1):31-34.