影响头孢克肟胶囊填充装量稳定性因素分析*

万 军,肖圣红

(天津市医药集团津康制药有限公司,天津 300270)

头孢克肟胶囊在填充过程中易出现装量不稳,其充填量大小由填充机计量盘的厚定来确定,本文对充填结构及充填物料的松密度、流动性、吸湿性进行分析,探讨装量控制稳定影响因素。

1 材料与仪器

SYH-500三维运动混合机(常州星干干燥设备有限公司);QF-100型气流粉碎机(天津化工研究院);NJP-1500B全自动胶囊充填机(北京翰林精工科技有限公司);药典筛(浙江上虞五星冲压筛具厂)。

头孢克肟(广州白云山化学制药厂);微晶纤维素(PH302,日本旭化成工业株式会社);乳糖(DOMO荷兰);微粉硅胶(德国Wacker公司);硬脂酸镁(浙江湖州展望药业有限公司);3#空心胶囊(山西广生胶囊有限公司)。

2 方法与结果

2.1胶囊填充结构和填充物料影响因素 全自动胶囊填充机,填充机是填塞式定量法机型,其工作原理是采用精密槽轮间歇运动方式,完成胶囊填充工作。胶囊料斗内的胶囊会逐个的竖直进入分装装置的选送叉内。经过定向推动和选送叉的作用,把每个胶囊按着帽在上,体在下的方向装入模块孔内。同时真空分离系统将胶囊的体和帽分开,在第二工位上,上下模块分开。第三工位模块推出以备充填,在第四工位扩展备用工位可充填物料。在第五工位上充填把压实的药柱推到胶囊内。第八工位把上模块中体和帽未分开的胶囊,消除吸掉。在第十工位上下模块缩回与上模块压下并合一起,通过推杆作用使充填的胶囊扣合锁定,达到成品要求。第十一工位是将扣合好的成品胶囊推出收集。第十二工位,真空清理器将模块清理后进入下一循环。

药柱是在间歇旋转的计量盘内经过五次充填压实而成。对填塞式定量法机型胶囊填充机,每粒胶囊所充填量用以下公式表示:W=kψρλV=kψρλπ/4×D2h

其中,W为每粒胶囊所充填重量,mg;k为充填杆预置位系数,与五个工位充填杆初始预调位置有关;ψ为物料的充填系数;ρ为物料的松密度,mg/mm3;λ为充填杆压力影响系数;D为计量盘中每个计量孔孔径,mm;h为计量盘的厚度,mm。

根据不同胶囊型号所配置不同计量孔孔径,胶囊型号与胶囊所充填重量关系,见表1。

当计量盘厚度h一定时,影响充填装量精度的可变因素与k、ψ、ρ、λ四者有关。根据本公司处方工艺条件,头孢克肟胶囊生产用的空心胶囊为3#,处方理论装量为131 mg,计量盘的厚度由标准盘16 mm变为11.1 mm,保证了填充装量稳定性的基本条件。

表1 胶囊型号与胶囊所充填重量关系

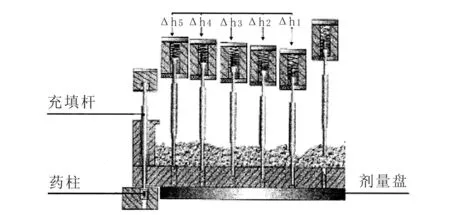

2.2充填杆预置位置系数k由于计量盘上有六个工位充填孔和相应的充填杆,而充填杆初始预调位置(即冲杆压入充填孔的深度),其中五个工位充填杆参与物料的压紧,有一个工位充填杆把计量孔中的粉柱体压入胶囊体内。然而,这五个工位充填杆初始预调位置决定了压入计量孔内的粉柱体重量,见图1。把充填杆压入计量孔预调位置深度设为Δhi,则压紧预调位置深度Δhi不同,对充填装量精度影响也不同,为此引入了充填杆预置位系数k。根据理论分析和实际统计,可得到充填杆预置位置系数k与下式接近:k=1+ΣΔhi/5.5h,式中,k为充填杆预置位置系数k;h为计量盘的厚度,mm;ΣΔhi分别指第1工位至第5工位的充填杆压入预调位置深度总和,ΣΔhi=Δh1+Δh2+Δh3+Δh4+Δh5(mm)。

图1 充填杆初始预调位置图

预调位置深度总和ΣΔhi越大,则每个胶囊在同一计量盘上装量越大。但ΣΔhi量过大,则会引起充填物过紧压缩,造成“成柱”现象。范围为0≤ΣΔhi≤0.35%h,其Δhi中Δh1至Δh5呈递减排列。当计量盘中计量孔理论容积与胶囊应装量接近时,可选择Δh1至Δh4量很小或接近于0。

2.3头孢克肟胶囊物料的充填系数ψ由于头孢克肟原料粒度不同,充填物流动性不同,在同样计量盘孔、充填杆预调位置深度和充填杆压力条件下所产生的胶囊充填装量也不同。根据不同物料在一定参数选定时,得到经验数据,经验数据做试验并按下公式计算而得:ψ=W/0.785kψρλD2h。经过生产统计,当物料内添加硬脂酸镁、微粉硅胶后,其流动性增加,得到充填系数ψ0.98~0.99。物料填充系数ψ,见表2。

表2 物料充填系数ψ

2.4头孢克肟胶囊物料的松密度ρ头孢克肟胶囊物料的松密度除与物料自身有关外,还与生产工艺过程的头孢克肟原料粉碎和混合过程有关。物料松密度是随机抽检而测得,它体现是物料的某一局部代表性的密度,与粉碎均匀性以及混合均匀度有关。头孢克肟胶囊生产使用的粉碎设备是气流粉碎机,混合设备是三维运动混合机,其混合均匀度与物料粒度分布、混合时间有关。当头孢克肟原料粒度分布不均匀时,可以通过气流粉碎机不同的压力和不同的下料速度控制粉碎的粒度均匀性,混合均匀度可用变异系数v来评判,一般变异系数越接近0,说明混合越均匀。充填装量稳定性,对物料的松密度ρ与实际充填物料的松密度ρ′有所变异,其与混合变异系数v有关,见表3。

表3 混合变异系数与物料松密度的对比

经过11批生产数据的统计,混合变异平均系数v:0~0.05,物料的平均松密度ρ′为0.999ρ。当物料混合时间25 min后均匀度RSD<1.0%,混合均匀度RSD越小越均匀,就越能真实反映充填物料的松密度,相应的充填装量稳定性也越高。11批头孢克肟原料粒度分布与不同压力气流粉碎对比分析,见表4。

根据生产的11批头孢克肟原料粒度分布统计,使用的0.6~2.5 MPa压力粉碎,保证了填充装量差异在±8%以内。

表4 11批头孢克肟粒度分布与气流粉碎压力对比

2.5头孢克肟胶囊充填物料自身的影响因素分析

2.5.1头孢克肟胶囊物料的流动性 充填物料的流动性好坏将直接影响胶囊装量稳定的控制。充填的物料的休止角、松密度、粒度分布性及含水量都直接影响其流动性。当充填的物料休止角越小,流动性越好,胶囊充填的装量稳定易于控制。而松密度是指物料单位容积的重量,在充填过程中表现为单位容积的重量较大,流动性则好,也易于控制胶囊充填的装量;反之,单位容积的重量较小,流动性则差,也难以控制胶囊充填的装量。经过生产统计数据分析,在胶囊充填的过程中,当充填药品的松密度在500 mg/ml以上时,易于控制胶囊充填的装量,装量差异在±7%以下,而当充填药品的松密度在450 mg/ml以下时,装量差异在±8%以上,为较难以控制胶囊充填的装量。

2.5.2头孢克肟胶囊物料的吸湿性 物料的吸湿性同样影响胶囊装量的控制,根据生产的11批头孢克肟,当充填的物料含水量越高大于11%时黏性则大,流动性越差,黏度过大会发生“塞粉”现象,即在一定充填杆压力下计量盘计量孔中粉柱体不能压出现象。此外,充填物料的吸湿性与其相对湿度有关。当充填环境的相对湿度大于60%时,其吸湿性增加,使充填过程黏滞性加大,会使装量不稳,易发生 “塞粉”现象。吸湿量过多还会使药物发生潮解失效。充填过程中必须控制环境湿度,但是胶囊体对湿度又有一定要求,湿度过低胶囊体易破裂,生产头孢克肟胶囊填充环境的湿度控制在40%~60%,保证了填充装量的稳定性。

3 讨论

现行处方工艺在生产过程中发现,头孢克肟原料粉末的粒度对胶囊充填影响较大,太粗或太细的原料粉都会造成装量差异的较大变化。如原料粉末太粗,则流动性太好,不易形成粉柱而影响装量。如原料粉末太细,则流动性太差,且由于原料中约有 10%的含水量,容易造成黏冲。因此,我们在处方中选用流动性性较好的微晶纤维素和乳糖,同时选用微粉硅胶以改善流动性,选用硬脂酸镁以改善润滑性和抗黏性。根据物料松密度、流动性、吸湿性特点,不同原料粒度不同压力粉碎后,将原辅料采用等量递加法经三维运动混合机混合均匀后经过胶囊填充机六工位的填充,装量差异小,批间重现性好,质量稳定。