溪洛渡大坝深孔液压启闭机摇摆机架结构设计及有限元计算分析

龙朝晖,刘天德,王小慧

(中国水电顾问集团成都勘测设计研究院,四川成都 610072)

0 前 言

液压启闭机摇摆机架由大、小机架组成,根据铰轴的布置高度、位置不同,大体上有两种结构布置形式:一种为铰轴同层布置,优点是结构布置紧凑、机架高度低,能适应较大旋转角度,但采用传统的力学方法不易对其结构强度进行分析计算;另一种为铰轴叠层布置,虽可采用传统力学方法对其结构强度进行分析计算,但机架高度高,较大旋转角度时需要更大的机架高度。同层布置中,根据小机架结构形式不同,有钢板焊接结构和铸钢结构两种。本文采用三维有限元方法对小机架为铸钢结构的摇摆机架的结构强度进行了计算分析。

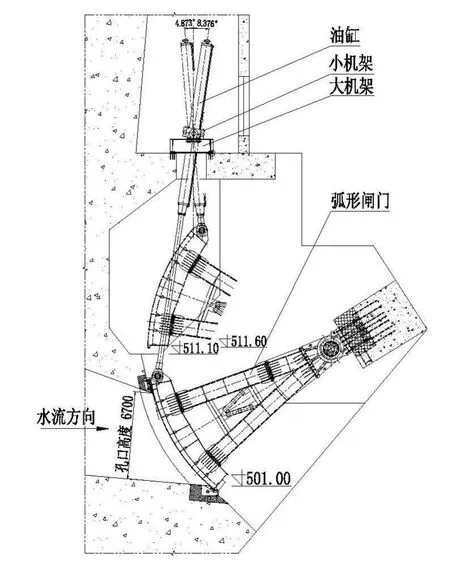

1 闸门及启闭机布置

溪洛渡大坝坝身中部设置8个深孔,出口工作闸门为潜孔弧形闸门,孔口尺寸为6 m×6.7 m(宽×高),设计水头为104 m,采用4 000 kN/1 000 kN摇摆式液压启闭机操作。深孔闸门及启闭机布置如图1所示。

图1 闸门及启闭机布置Fig.1 Layout of gate and hoist

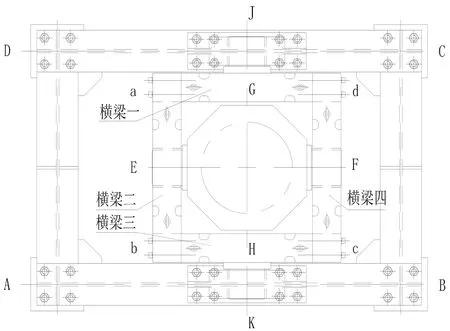

2 摇摆机架结构设计

在闸门的启闭过程中,油缸的主要运动形式为活塞杆的轴向伸缩与油缸在顺水流平面内的转动组成的空间运动,同时在垂直水流平面内亦存在闸门的侧向运动。液压启闭机的机架设计为同层双向十字摇摆式(如图2、3所示)。仿照木工结构中常见的榫卯结构,该摇摆机架的小机架由四根横梁两两榫卯并辅以高强螺栓联接组成,横梁1上设有与大机架相连接的凸轴,横梁2上设置与油缸上部l连接的轴孔,两轴为同层布置(轴线共面垂直)。小机架整体可绕其与大机架间的连接轴(J、K)转动,以适应油缸在顺水流平面内的转动;同时油缸上部与小机架间的轴连接(E、F)亦可做一定程度的转动,从而适应油缸在垂直水流平面内的摆动。

图2 摇摆机架结构形式简图一Fig.2 Structural type 1 of the swing frame

图3 摇摆机架结构形式简图二Fig.3 Structural type 2 of the swing frame

3 机架结构强度有限元验算

小机架的四根支承横梁为铸钢件,榫卯结构的局部受力复杂,传统的力学模型简化计算存在较大的困难。为验证该机架的结构强度,现采用三维有限元方法进行验算分析。

3.1 工况分析

根据启闭机与闸门的工作特点可知,在启门瞬间、启门过程、闭门过程、闭门瞬间的工况循环中,由于启闭荷载始终沿活塞杆轴向,本计算重点关注的小机架所承受的荷载始终垂直于小机架平面;根据闸门启闭机的布置,在启门瞬间,小机架平面与水平面最大夹角为8.376°,此时大机架承受的水平推力最大,对大机架相对不利。综合上述分析可知,启门瞬间工况为该摇摆机架结构强度校核的计算工况。

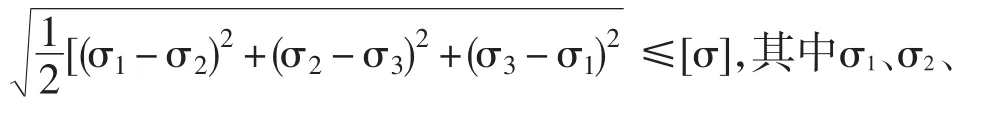

3.2 强度理论与允许应力

按DL/T5039-95《水利水电工程钢闸门设计规范》,构件容许应力见表1,其中[σcd]为局部承压容许应力,[σ]为抗拉、抗压和抗弯容许应力。

表1 构件允许应力Table 1:Allowable stress of the structure

3.3 荷载计算

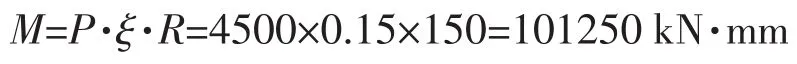

液压启闭机在启闭闸门时,传递到机架的荷载主要为沿油缸方向的拉力P,以及克服轴与轴套之间(JK处)滑动摩擦所需的附加转矩M。为安全起见,机架承受的拉力P需在理论启闭力F的基础上考虑动载冲击效应,采用1.125的等效系数,即:

JK处轴与轴套之间考虑0.15的摩擦因数ξ,轴径为300 mm,则克服滑动摩擦所需的附加转矩为:

该附加转矩由横梁二、四的受力不一致产生,故作用在横梁二、四的上的附加力偶为:

EF处的转动是为了适应机架、油缸、闸门的安装误差引起的横向摆动,在启闭机安装完成之后,启闭操作过程中,可忽略该处的相对转动。

横梁榫卯联接处的螺栓组存在较大的预紧力,按照M30螺栓60%保证荷载计算的预紧力为:

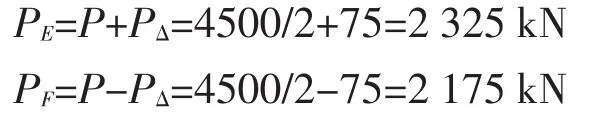

3.4 荷载与约束的施加

有限元模型中需施加的各项荷载情况如下:

(1)油缸作用于机架上的拉力P、附加力偶P△,采用轴承分布力(Bearing load)施加于E、F两轴孔圆柱面,叠加后的轴承力大小如下:

(2)施加于小机架横梁榫卯部位的联接螺栓螺杆上的预紧力,按照M30螺栓60%保证荷载计算的预紧力为:

本模型的约束:选择大机架的A支座施加固定约束,B、C、D支座施加竖向约束。最终,模型的边界条件施加效果如图4所示。

图4 有限元模型边界条件示意Fig.4 Sketch of boundary conditions for the FEM model

3.5 网格划分

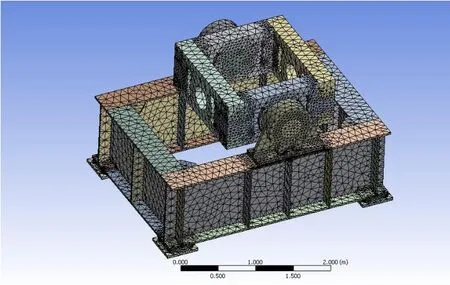

为减少非线性有限元的迭代计算规模,网格划分的全局尺寸设置为较大100 mm以简化模型,同时在各个容易导致应力集中的部位进行细化。整个模型的有限元网格包含313 229个节点,170 653个实体单元,如图5所示。

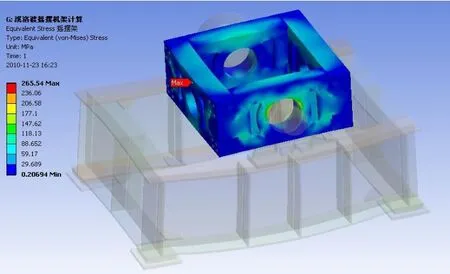

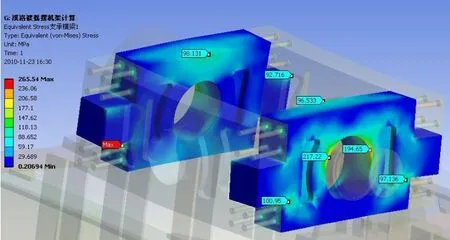

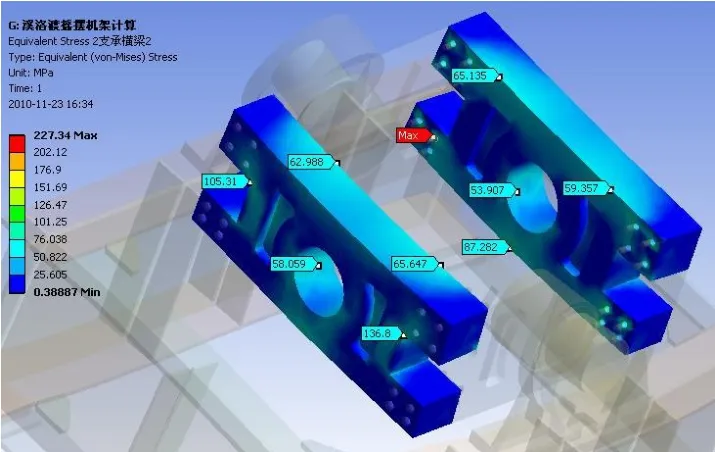

3.6 计算结果典型云图

综合图6、图7、图8分析可知,小机架的应力整体分布较为合理,最大集中应力为265.54 MPa,出现于高强螺栓孔的孔周局部,应力性质为局部紧接承压应力;横梁一、三的应力较横梁二、四为大,其跨中弯应力约为98 MPa,轴孔边缘的局部承压应力约为217 MPa;重点关注的榫卯部位集中应力约为101 MPa。除了由螺栓孔附近的局部模型失真引起的集中应力,其余部位的应力均小于许用应力,小机架结构强度满足相关规范要求。

图5 三维有限元网格剖分效果示意Fig.5 Sketch of the grid generation for the 3-d FEM model

图6 小机架von-Mises应力云图Fig.6 Von-mises stress distribution of the small frame

图7 小机架横梁一、三von-Mises应力云图Fig.7 Von-mises stress distribution of crossbeam 1 and 3 of the small frame

图8 小机架横梁二、四von-Mises应力云图Fig.8 Von-mises stress distribution of crossbeam 2 and 4 of the small frame

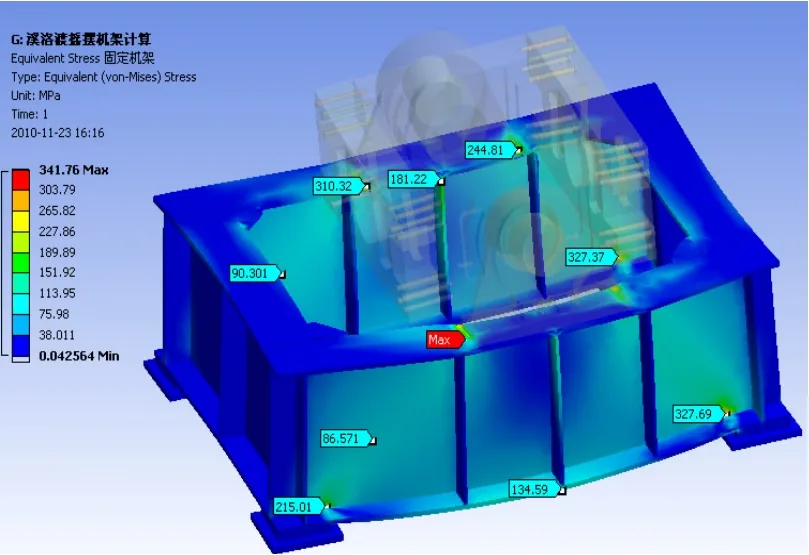

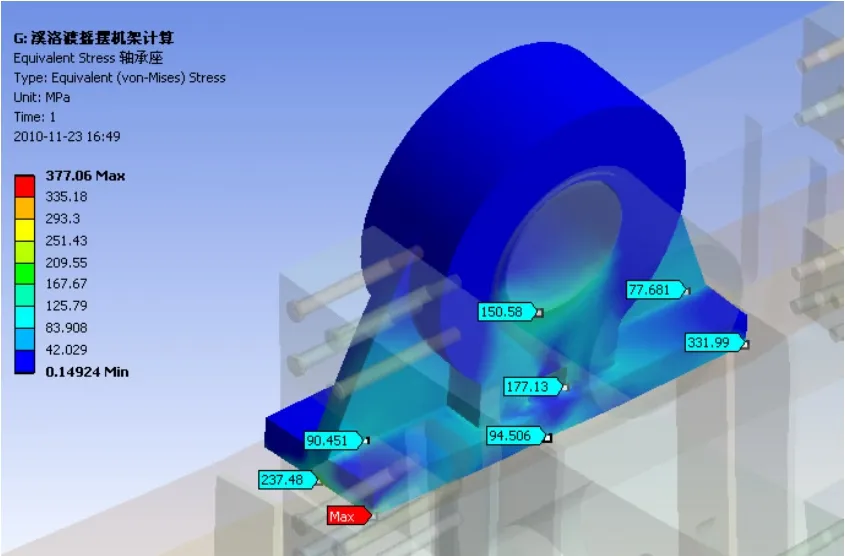

由图9、图10分析可知,大机架的应力整体分布较为合理,最大集中应力为342 MPa,出现于轴承座附近筋板位置,应力性质为局部紧接承压应力(实际结构中此处布置有螺栓架,此处简化模型计算结果偏大);大机架座板处的最大集中应力约为328 MPa,应力性质为局部的紧接承压应力;大机架横梁跨中弯应力介于114~152 MPa。综合判断,大机架结构强度满足规范要求。

图9 大机架von-Mises应力云图Fig.9 Von-mises stress distribution of the big frame

图10 轴承座von-Mises应力云图Fig.10 Von-mises stress distribution of the bearing block

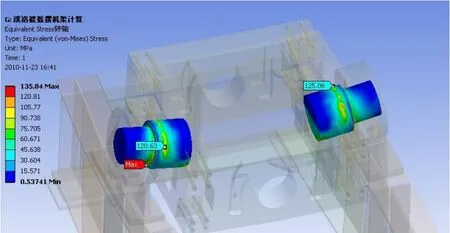

由图11分析可知,大、小机架之间的连接转轴最大应力约为136 MPa,位于轴肩处,分布较为合理,强度满足规范要求。

图11 转轴von-Mises应力云图Fig.11 Von-mises stress distribution of the shaft

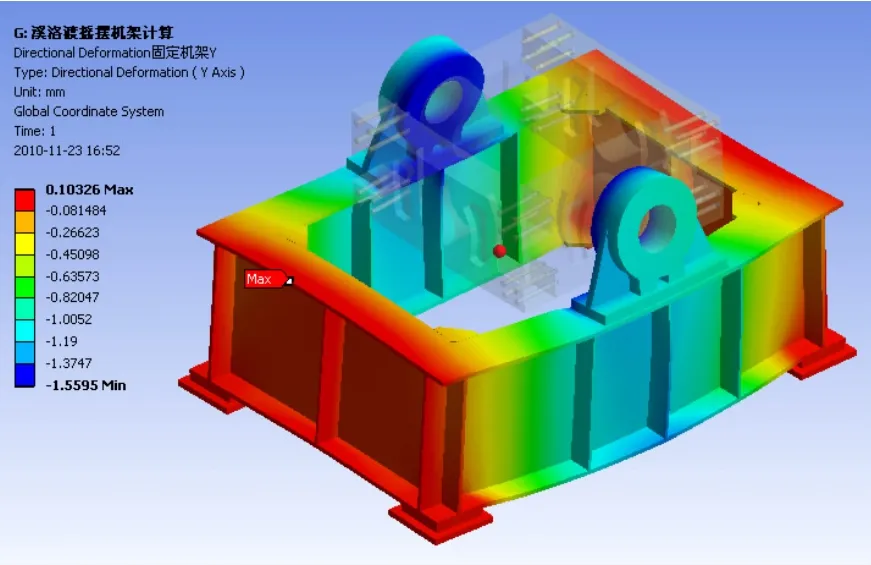

由图12、13分析可知,大机架的竖向刚度和水平挠度值均小于2 mm(1‰),满足规范要求。

图12 大机架竖向变形位移云图Fig.12 Vertical deformation distribution of the big frame

图13 大机架横向变形位移云图Fig.13 Horizontal deformation distribution of the big frame

3.7 计算结果列表

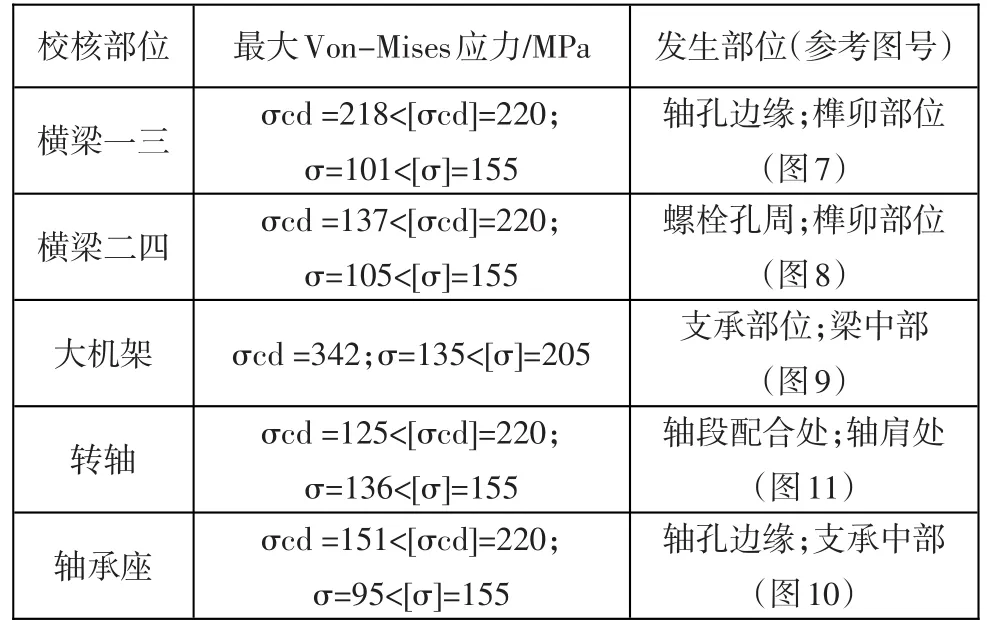

经过有限元计算分析,该摇摆机架的结构强度计算结果如表2所示。

表2 摇摆机架结构强度计算结果Table 2:Calculation result of structural strength of the swing frame

4 结 语

(1)本文提出的液压启闭机摇摆机架的小机架设计仿照木工结构的榫卯型式,为双向摇摆同层布置,与错层布置相比,可在一定程度上降低机架自身高度,结构空间有限时,对启闭机的布置及设计较为有利,丰富了摇摆机架的设计型式。

(2)本文采用三维有限元方法对机架结构强度进行了验算,由计算结果可知,结构的应力分布较为合理,结构强度能满足现行规范要求,同时,计算结果指出了结构的薄弱部位,为设计者的后续结构优化提供了参考。

(3)对于受力复杂的结构部位,采用三维有限元方法进行计算能够更加直观、详细及精确地反映设计者所关心的结构强度问题,是一次有意义的探索,对基于传统力学方法的结构设计具有现实可行的辅助意义,有利于提高结构设计的合理性、先进性,能较大程度地提高设计单位的设计水平。