云南小湾水垫塘抗冲磨混凝土施工技术研究

胡治河 刘红英

(中国水利水电第八工程局有限公司 云南永善 657300)

1 概述

对水工建筑物破坏情况大型调查结果表明,在已建大中型水电工程泄水建筑物中,有近70%存在冲磨空蚀破坏。如刘家峡左岸泄水道磨蚀面积达7689.6m2,检修12次。龙羊峡底孔严重冲蚀,深达2.5m,面积441.6m2,混凝土量260m3。柘林岸边陡槽式溢洪道消力池多处冲坑,多次修补后破坏屡有发生;柘林放空洞水力池边墙、底板多处破坏,修复后反复发生破坏。响洪甸泄洪洞严重空蚀,深15cm。分析和研究表明,引起冲磨空蚀破坏的两个决定性因素是建筑物设计体型和混凝土抗冲耐磨性能。

掺硅粉纤维混凝土强度较高,有较好的抗冲击性能、耐磨性能和防水抗渗性能,在水利水电工程泄洪消能建筑物过流面得到了较为广泛的应用。

云南小湾水电站水头高 (设计洪水位1238.3m,水头273.3m),泄洪流量大 (设计泄洪流量13568m3/s),流速高 (40~50m/s),对泄洪消能建筑物过流面混凝土抗冲耐磨性能要求高。水垫塘为复式梯形断面,全断面钢筋混凝土衬护,底板高程EL965m,总长度约290m,最小底宽70m。它是主要泄洪消能建筑物之一,在其底板及边墙(高程EL970m以下)表层布置了50cm厚硅粉纤维 (抗冲耐磨)混凝土。

2 施工特点、重点和难点

2.1 施工特点

(1)体型要求严格,施工难度大。设计技术要求过流面不允许有垂直升坎或跌坎,不平整度控制在6mm以下,纵向坡控制在1∶20以下,横向坡控制在1∶5以下。

(2)混凝土设计标号较高 (C9060),水胶比小 (0.3),外掺材料多 (掺硅粉+聚丙烯微纤维和硅粉+聚丙烯微纤维+钢纤维两种),胶凝材料用量多,导致混凝土拌和物比较粘稠,表面抺面处理比较困难,特别是掺钢纤维混凝土。

(3)施工时段跨旱、雨季,气候条件复杂。旱季气温较高,空气干燥,太阳照射强,混凝土表面易失水干缩;雨季单点暴雨强度大,快而猛,频次多,对表层混凝土质量影响大。

2.2 施工重点和难点

从混凝土受磨蚀破坏的实例,分析其破坏的主要原因在于:

①混凝土强度不能满足要求;

②表面不平整度控制不严,不能满足要求;③混凝土表面出现裂缝;

④新老混凝土结合不良;

⑤施工残渣、杂物清理不干净等。

同时,理论研究和水工模型实验研究表明,表面不平整度不满足要求是诱发空蚀破坏的主要因素。

所以,水垫塘抗冲耐磨混凝土施工重点在于混凝土强度和表面不平整度控制,施工难点在于混凝土表面裂缝预防,及雨季施工防雨措施的及时性和有效性。

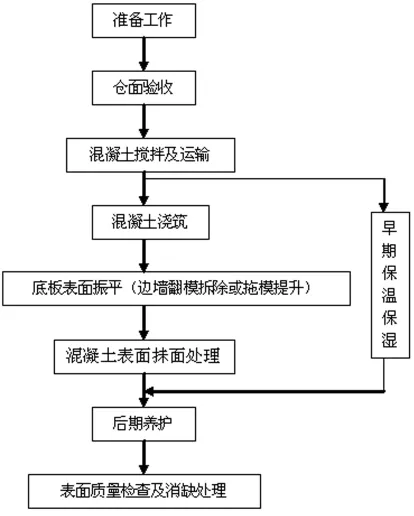

3 施工工艺方法

针对水垫塘底板和边墙混凝土各自不同的施工特点,采用不同的施工工艺方法:底板混凝土采用振平梁整平+抺面工艺;边墙采用翻模 (或拖模)+抺面工艺。施工工艺流程见图1。

图1 施工工艺流程图

4 混凝土配合比设计

4.1 原材料性能

混凝土原材料由业主统供,水泥采用祥云县建材有限公司生产的祥龙中热 (PM.H)425水泥;粉煤灰为曲靖火电厂生产的曲靖I级粉煤灰;砂石料采用右砂加工的人工砂石料。

4.2 原则

(1)聚羧酸盐类减水剂属于高分子材料,具有减缩剂的作用,与传统萘系高效减水剂相比,可以显著降低混凝土自身收缩,提高其抗裂能力。硅粉混凝土自收缩性能较大,宜选用聚羧酸盐类减水剂。

(2)由于骨料的耐磨强度一般要高于水泥浆体,所以配合比设计中应尽量降低混凝土单位用水量和胶凝材料用量,多用骨料以提高混凝土的耐磨强度,同时还可以减少混凝土干缩。

(3)混凝土的坍落度选择宜适当,太小不利于混凝土拌合均匀,在太阳强烈照射及大风情况下,拌和物极易发干,施工振捣、抺面困难;太大则混凝土容易泌水,会增加硅粉混凝土早期干缩裂缝产生机率。

(4)初、终凝时间的选择宜适当,既要保证有足够的时间进行振捣、整平、抺面等工作,还要避免混凝土表面长时间暴露在空气中,表面水分散发导致面层干裂。

(5)添加了微纤维和聚羧酸盐减水剂这些新材料的硅粉混凝土,不必再考虑添加膨胀剂。

4.3 配合比

经过大量的室内配合比对比试验,选定的最优配合比。

5 现场生产性工艺实验

为了检验混凝土室内配合比的施工性能,在水垫塘底板和边墙分别于2006年11月25日、2007年1月2日与2007年3月5日进行了三次现场生产性工艺实验。保证表面不平整度也达到预期要求;找到早期保温保湿有效措施,使混凝土表面不出现裂缝;掌握边墙混凝土翻模拆模时间,及混凝土表面抺面时机,以达到了预期目的。

6 混凝土施工

6.1 混凝土搅拌和运输

根据现场生产性工艺实验成果,证明4×3m3自落式搅拌楼拌制抗冲耐磨混凝土搅拌时间为5min。硅粉、钢纤维和微纤维根据拌合机的单次拌合所需用量,称量准确后装袋待用,搅拌时人工添加。混凝土出机口温度不超过12℃。

水平运输采用自卸汽车,卸入12m3集料斗,运距约4.5km。自卸汽车装卸混凝土的厚度不小于40cm,车厢应平滑密闭不漏浆,并须有遮阳、防雨设施。

垂直运输采用长臂挖掘机入仓,布置了一台PC220和一台CAT320长臂挖掘机,臂长13~15m,斗容0.45m3。硅粉混凝土比较粘稠,塌落度较大时会发生粘附现象,自卸汽车卸料较困难,此时可用长臂挖掘机辅助卸料及面层局部地方也可用挖机辅助平仓。

6.2 混凝土浇筑

混凝土入仓后须尽快平仓、振捣,插入式振捣器宜以直径Φ100mm以上的为主,边角部位用直径Φ70mm的辅助,止水片部位用Φ50mm软轴振捣器振捣。振捣时间应比普通混凝土适当延长15~30s左右 (总振捣时间不少于1min),使内部空气完全排出,表面泛浆充分。泛浆、排气不充分的部位须进行复振。

底板混凝土宜采用平铺法浇筑,也可采用台阶法。浇筑时须按一定方向、厚度,分层、有序进行,浇筑层面应平整,并严格控制坯层厚度。施工时须严格按条带浇筑,条带宽度视浇筑强度和气候条件而定,一般为2.5~3.0m,便于及时进行后续振平、抺面施工。浇筑过程中须按条带经常用2m直尺检查混凝土表面不平整度,多挖少补,使混凝土表面不平整度满足要求。

边墙混凝土严格按高程分层平铺均匀浇筑上升,分层高度以30cm为宜。浇筑时须安排专人详细记录浇筑时间、气温等资料,便于掌握翻模拆模时间及抺面时机。

水垫塘底板分缝处共布置了三道止水片,上面是两道铜止水片,下面是一道复合橡胶止水带,距面层的距离分别为30cm,90cm,130cm,必须采取严密措施,精心组织,精心施工,确保止水片部位混凝土振捣密实。

验仓前将止水片向上扳起,要求其上倾角度不小于30°。

开仓前认真组织交底,安排专人负责止水片部位混凝土振捣施工,并安排质检人员旁站,实施全过程监控。

混凝土下料时须离止水片30~50cm,避免混凝土料压住止水片。

振捣时先用直径Φ100mm或Φ70mm振捣器,让混凝土料流进止水片下部,再用Φ50mm软轴振捣器伸入止水片下部振捣,并适当延长振捣时间,确保混凝土振捣密实。

7 表面不平整度处理

7.1 底板混凝土表面振平

底板混凝土按条带浇筑完成后要及时用振平梁振平,振平梁面板用8mm厚钢板制作,骨架采用钢桁架,其整体刚度须能满足吊装、运行过程中的变形要求。

振平梁上均匀安装4台附着式振捣器,每台功率2.2kW,用手动葫芦等作为行驶动力,或采用人工摇柄方式,行进速度以混凝土表面充分泛浆,便于抺面为宜。

振平梁振捣、行进过程中,两端须紧贴轨道面运行,同时安排专人用2米直尺对混凝土表面不平整度进行检查,人工配合多挖少补,直到混凝土表面不平整度达到要求为止。

7.2 边墙翻模施工

边墙翻模高度100cm,由1块P6015、1块P3015、1块P1015钢模板组合而成。为了控制好体型,仓面验收前每一标准仓面至少须安装、调试好两榀样架。翻模样架结构示意图见图7-2。

边墙每层翻模,拆模时间受初凝时间和气候条件等因素影响,一般在混凝土浇筑后6~8h左右,若混凝土塌落度较大,且无太阳照射气候条件下,也可适当延长至9~10h左右。

7.3 表面抺面处理

7.3.1 底板混凝土抺面

1)振平梁振平后及时按条带依次开始抺面,一般抺三次,使混凝土表面平顺、平整、压光、直顺,无气孔、麻面和裂缝、空鼓现象等缺陷。

2)第一次抺面主要使混凝土表面平整、平顺,抺面前用2m直尺进行检查,不平整度不符合要求的区域人工挖补,直到符合要求为止。

3)第一次抺面的时间须根据混凝土浇筑时间、气候条件、及混凝土的坍落度等具体情况而定,一般在振平梁振平后0~2h为宜。若混凝土坍落度较小,气温较高,太阳直射条件下,应在振平梁振平后立即进行第一次抺面;若混凝土坍落度较大,气温较低,没有太阳照射条件下,第一次抺面的时间应适当推迟,使混凝土表面的水分挥发掉一些后效果较好。

4)第二次抺面主要是消除混凝土表面缺陷如气孔、麻面、细微裂纹、垂直升跌坎等,并进行表面压实、抺光。因为抺面时产生的挤压、提浆作用能使早期细微裂纹闭合,不让其继续开展,所以这一道工序非常重要,须安排专人认真负责地对整个仓面进行全面检查、处理,将裂纹等缺陷消灭在萌芽状态。

5)第三次抺面主要是进一步压实、抺光,在混凝土初凝前0.5~1h进行。

7.3.2 边墙混凝土抺面

翻模拆模后进行抺面,以2次为宜,第1次主要是消除混凝土表面缺陷如气孔、麻面、模板缝隙之间的痕迹等,抺面时先用木抺子提浆、压实,再用铁抺子抺光;第2次主要是进一步压实、抺光。

8 早期保温保湿和后期养护

硅粉混凝土初凝前由于泌水和表面水分蒸发,易失水干缩,产生塑性干裂;终凝后其自身又具有一定的自收缩性能,加上温度应力的作用,极易产生裂缝。裂缝一旦产生,其对混凝土的危害极大,治理措施复杂,费用高昂,所以,须采取科学、有效的预防措施。

8.1 早期保温保湿

研究表明,普通混凝土表面水分蒸发速度接近1kg/m2·h,容易产生塑性开裂,而高强硅粉混凝土表面水分蒸发速度接近0.5kg/m2·h时,就有可能产生塑性开裂。总结现场施工经验也发现,晚上或阴天进行抺面施工时,表面水分蒸发速度慢,产生塑性开裂的概率小;白天太阳照射情况下水分蒸发速度快,产生塑性开裂的概率大。

硅粉混凝土宜尽量安排在晚上低温时段施工,避开白天高温时段;白天高温时段施工时须采用遮阳蓬避免太阳直射,减少混凝土温度回升,降低混凝土表面水分散发速度。还须根据现场气温、太阳照射和风力大小情况,采取仓面喷雾、表面覆盖保水材料等措施,使混凝土表面始终保持湿润,防止混凝土表面产生早期干裂。

8.2 后期养护

底板混凝土终凝后采取蓄水养护,蓄水深度10~20cm,白天高温时段须经常换水、加水。边墙混凝土终凝后采取不间断流水养护。养护时间不少于60d,直到投入运行前为止。

9 混凝土强度控制

除与常规混凝土一样需作好混凝土原材料检测及控制外,现场还需从以下方面作好控制工作。

坍落度波动对混凝土强度影响较大,抗冲耐磨混凝土水胶比小 (0.3),其强度对坍落度波动情况尤为敏感 (见表1)。

表1 第一次生产性工艺实验混凝土强度与坍落度对比关系表

所以,混凝土浇筑过程中须密切注意坍落度变化情况,若发现异常,须立即通知试验室人员进行检测,不符合规范要求的,经监理工程师鉴定后,坚决按废料处理。雨天采取精细的防雨措施。

10 施工管理措施

对施工作业人员培训考核合格后持证上岗,安排工程技术人员进行跟踪、现场指导和培训;每一仓面定专人(质控员)负责施工质量控制;经常召集技术人员、施工人员进行经验交流,取长补短,及时总结经验。

11 效果评价

从2007年2月开始正式施工,到2007年12月施工完成,浇筑抗冲耐磨混凝土计14300m3,面积达25400m2。经混凝土性能试验和外观检查,抗冲耐磨混凝土的施工质量十分理想,效果十分好。

(1)水垫塘、二道坝抗冲磨混凝土的施工配合比既能满足于设计指标要求,其施工性能也能满足现场施工需要;

(2)对已浇抗冲磨混凝土的表面平整度采用2m直尺进行了检查,分顺水流方向和垂直水流方向分别进行了多点检查,合格率在98%以上,完全能满足《水垫塘和二道坝混凝土施工技术要求(第A版)》第8.11.11条“过流面不允许有垂直升坎或跌坎。过流面不平整度控制在6mm以下,纵向坡度控制在1∶20以下,横向坡度控制在1∶5以下。”规定的平整度要求。

(3)在抗冲磨混凝土施工过程中采取的一系列保温保湿措施,如仓面喷雾、抹面后进行湿保温被覆盖、遮阳防雨以及混凝土初凝后的蓄水或流水养护,成功地防止了抗冲磨混凝土产生早期塑性开裂。

12 结束语

在施工过程中从混凝土配合比入手,充分考虑硅粉混凝土本身具有的特性,仔细研究施工环境条件和施工工艺流程,吸取已建类似工程经验,在实际施工中不断改进和完善,系统性地解决了从混凝土配合比设计、混凝土拌和、到过流面表面不平整度处理、早期塑性干缩预防、后期收缩裂缝、温度裂缝预防、雨季施工防雨等问题,形成了一整套能满足设计要求的,较成熟、较完善的施工工艺、方法。既保证了混凝土施工质量,又保证了施工进度,取得了良好的社会经济效益。