ABB变频器在新型水煤浆气化高压煤浆泵变频传动中的应用

邵长晶

(兖矿新疆煤化工有限公司,新疆乌鲁木齐 830011)

0 引言

目前,由兖矿集团和华东理工大学共同研究开发的新型水煤浆加压气化技术——多喷嘴对置式水煤浆气化技术已成功应用于化工行业工业化生产,在国内已有多家公司使用该技术。高压煤浆泵是与新型水煤浆加压气化技术——多喷嘴对置式水煤浆气化炉配套的关键设备。随着节能技术的推广应用,变频技术被广泛应用于工业生产中,它具有调速范围宽、调速精度高,起、制动平稳、可实现无极调速等优点。变频器在风机、水泵等领域取得了显著的经济效益,在化工行业也发挥了重要作用。

1 工艺流程

多喷嘴对置式水煤浆气化技术的工艺流程如下:气化炉运行时,原料煤经过输送带、称量给料机精确计量与水及添加剂混合后进入磨煤机,制成合格的煤浆(质量百分比浓度≥61%)。煤浆经过滤,贮存在煤浆槽内,煤浆槽内的煤浆经高压煤浆泵加压后,经过新型气化炉的4个工艺烧嘴与空分来的氧气(纯度≥99.6%)混合进入气化炉,在气化炉内完成高温高压的气化反应过程,生成合成气(主要成分是CO和H2)。在此工艺过程中,高压煤浆泵是新型水煤浆加压气化炉工艺系统的关键设备,其运行好坏、运行可靠性直接影响整个气化工艺系统的长周期稳定运行,进而直接影响到整个化工流程的生产,影响到企业的生产效率及经济效益。

2 变频控制方案

2.1 方案确定

在设计时,根据生产工艺负载的需要,计算出拖动负载电机的容量为200 kW。如果采用单电机拖动,电机直接起动,在起动和运行过程中,电机电流大,对电气设备、电缆要求等级高,这都增加了投资成本。高压煤浆泵是负载基本恒定、转速恒定的稳速系统,其最大的特点是要求速度长期稳定,同时要求动态恢复时间尽可能短。因此,高压煤浆泵传动系统要求的是高稳定性和快速动态响应。由于存在以上问题,通过多种方案论证,进行比较,同时降低起动和运行过程中的电流,最后决定采用“一拖一传动”控制方案,即采用1台容量为200 kW电机拖动负载,在传动控制系统中,由1台与电机额定功率相匹配的变频器拖动该电动机。

2.2 传动系统组成及工作原理

传动系统(电气部分)主要由1台变频器柜(内置ABB ACS800-07-0400-3变频器)、1台电源配电柜、1台现场就地控制操作箱和1台4极200 kW笼型三相异步电机组成。

操作工发出起动指令,选定变频器的固定频率50 Hz,变频器由0 Hz开始加速,通过调速后,转速达到符合工艺要求的速度运行。对高压煤浆泵运转速度的控制有自动和手动两种方式,手动调速由人工通过现场操作箱上的电位器完成;自动调速由自控DCS DC 4~20 mA模拟信号完成。由于考虑到控制的安全性问题,在设计中采用通过电缆一对一信号传输控制,正向运行信号连接到变频器的DI1输入点,完成变频器的起动、停车控制。

3 变频器的选型

当前交流变频调速系统主要为矢量控制(Vector Control,VC)和直接转矩控制(Direct Torque Control,DTC),DTC 交流调速系统可以获得比VC快的多的转矩响应,DTC动态控制精度比AC系统高出五个数量级,特别在低速运行、电网供电质量不好、波形发生畸变时,DTC仍然能保持较高的控制精度。目前市面上的变频器多数采用VC方式,而ABB变频器采用DTC方式。因高压煤浆泵一般都满负荷运行,而且要求起动力矩大,根据电机的容量200 kW,变频器一般应高出一个规格。因此在设计中选用电压等级为400 V的ABB ACS800系列的ACS800-07-0400-3型变频器,其具有以下功能:采用DTC,可以设定不同的起动转矩,在开环和闭环时的转矩响应时间均小于5 ms,速度的静态精度可达到0.01%,动态精度可达到0.1%。其力矩阶跃上升时间小于5 ms,比FVC方式至少小一倍,动态控制精度比FVC高出一个数量级。ABB ACS800-07-0400-3变频器的功能完全满足了高压煤浆泵工艺控制的要求。

4 变频器的接线

正确连接变频器的主回路和控制回路的电缆线非常重要。如果主回路和控制回路接线错误,可能不能完成所设计的工作,甚至会烧毁变频器。尤其是主回路连接更为重要,对主电路电源输入端(U1、V1、W1)和主电路输出端(U2、V2、W2)非常慎重,必须确认不能接错。

4.1 变频器主回路接线

主电路输入端(U1、V1、W1),用于接受用户的低压进线电源,为三相交流电源;主电路输出端(U2、V2、W2),用于输出连接用户的三相交流异步电动机;接地端:PE为接地标记,用于变频器外壳与大地相连。制动电阻器接到 R-和 R+(UDC+)端子上。制动单元接到UDC+(R+)和UDC-端子上。

4.2 变频器控制回路接线

变频器控制回路接线相对简单。变频器控制回路至现场操作箱的控制线包括:VREF+、AI1+、GND来自现场电位器的模拟量输入信号(调速信号)。DI1、+24 V、DI2、DI4来自现场或DCS起动/停机的模拟量输入信号,当+24 V和DI4打开,且相应控制位置是EXTI,控制方式是“手动”,DI1、+24 V、DI2来自现场手动起动/停机的模拟量输入信号。当关闭+24 V和DI4,控制方式是自动,相应控制位是 EXTI2,DI1、+24 V、DI4来自DCS自动起动/停机的模拟量输入信号。控制方式可以通过现场的控制面板上手动、自动转换开关进行切换。DI3、+24 V来自油泵故障停机的模拟量输入信号;DI6、+24 V变频器故障停机的模拟量输入信号。变频器控制回路至工艺中控室的DCS仪表信号线包括:AI2+、AI2-来自DCS DC 4~20 mA模拟量输入信号(调速信号);AO1+、AO1-去DCS DC 4~20 mA模拟量输出信号(电流信号);AO2+、AO2-去DCS DC 4~20 mA模拟量输出信号(转速信号)。

5 变频器的调试

5.1 变频器空载通电前的检查

核对接线是否正确,尤其注意:主回路端子的连接正确,检查变频器电源输入端子经过空气开关已接到电源上;检查直流电抗器连接正确,制动单元或制动电阻连接正确。检查变频器的接地端子已接地;检查确认各端子间和各暴露的带电部分无短路和接地现象;确认端子连接、插接式连接器和螺钉等均紧固无松动;确认各操作开关均处于断开位置,保证电源投入时变频器不会起动或发生异常动作;确认电动机未接入。检查确认变频器铭牌标签的电压、频率等级与电网的是否吻合,无误后送电;运行变频器频率升到50 Hz,测试变频器输出端U、V、W三相输出电压平衡;断电后控制盘液晶显示屏完全没显示后,接上电机线。

5.2 试运行

从安全考虑,试运行的步骤基本是从空载到负载逐步进行,具体可按以下步骤操作:静态检查、空载运行、带电机空载运行、带负载运行。

5.3 变频器基本参数设置

以拖动高压煤浆泵电动机(四极三相异步电动机)为例,介绍ACS800系列变频器的参数设置情况。该电动机技术参数如下:额定电压380 V;额定电流386 A;额定功率200 kW;额定频率50 Hz;额定转速1 470 r/min。

(1)起动数据设置:参数组99是设置电机起动数据的,它是设定电机信息的一组参数,只需在第一次运行时设置,以后就不需要再改变了,这一组参数代码范围从99.01~99.10共10个参数,其中参数代码99.01定义选择语言,99.02表示应用宏的选择。ABB ACS800系列变频器的应用宏有以下几种:FACTORY(工厂宏);HAND/AUTO(手动/自动宏);PID-CTIL(PID控制宏);SEQ CTRL(顺序控制宏);T-CTRL(转矩控制宏)。用户根据需要选择应用宏。99.04表示电机控制模式。ABB ACS800系列变频器有两种控制模式:DTC和标量控制。在DTC模式下,系统中给定信号为转矩,即使在没有反馈的情况下(即开环)也可对电机进行精确的速度及转矩控制。标量控制相对来说控制精度要差一些,设置99.04=DTC。电机额定电压(99.05)、额定电流(99.06)、额定频率(99.07)、额定速度(99.08)、额定功率(99.09)这些参数从电机的铭牌数据中获得。参数代码99.10设置电机辨识运行,设置99.10=ID MAGN(不使用ID Run辨识运行)。通过控制盘的FUNC功能键由起动向导的英文提示一步步进行变频器的参数设置。

(2)控制参数设置:参数组10定义外部起动、停机和转向控制信号源。其中参数代码10.01外部控制地1(EXT1)用于起动、停机命令的连接和信号源。设置10.01=DI1,即通过数字输入DI1的值来控制起动和代码停机(其中0=停止,1=起动)。参数代码 10.03电机转向,设置10.03=FORDWARD,即固定为正向。参数组11定义外部控制地的选择和外部给定信号源和极限值。其中参数代码11.02可选择EXT1有效还是EXT2有效的控制口,通过控制口的信号可以在EXT1或EXT2中做出选择,设置11.02=EXT1,即指定EXT1为当前控制地。参数代码11.03选择外部给定 REF1的信号源,设置 11.03=COMM.REF,即为现场总线给定值REF1。

(3)给定选择设置。11.02外部控制地选择:ABB800有两个控制源可以选择,即 EXT1,EXT2。当选择EXT1时,变频器的起动由10.01所指定的输入端子控制,频率由11.03所指定的方式给定。对于PID应用宏,此时为开环控制,对于转矩控制宏,此时为速度控制,当选择EXT2时,变频器的起动及频率来源分别为 10.02、11.06;在PID宏及转矩控制宏下分别为闭环控制及转矩控制方式。频率给定源的选择10.03、11.06分别是EXT1,EXT2的给定源,对于使用模拟作为给定时可以选择模拟输入端子(AI1~AI3)的任何一个作为给定,这里要说明的是AI1为0~10 V直流电压信号,AI2~AI3为0~20 mA直流电流信号,也可由通信或数字端子(即电动电位器)进行设定频率。

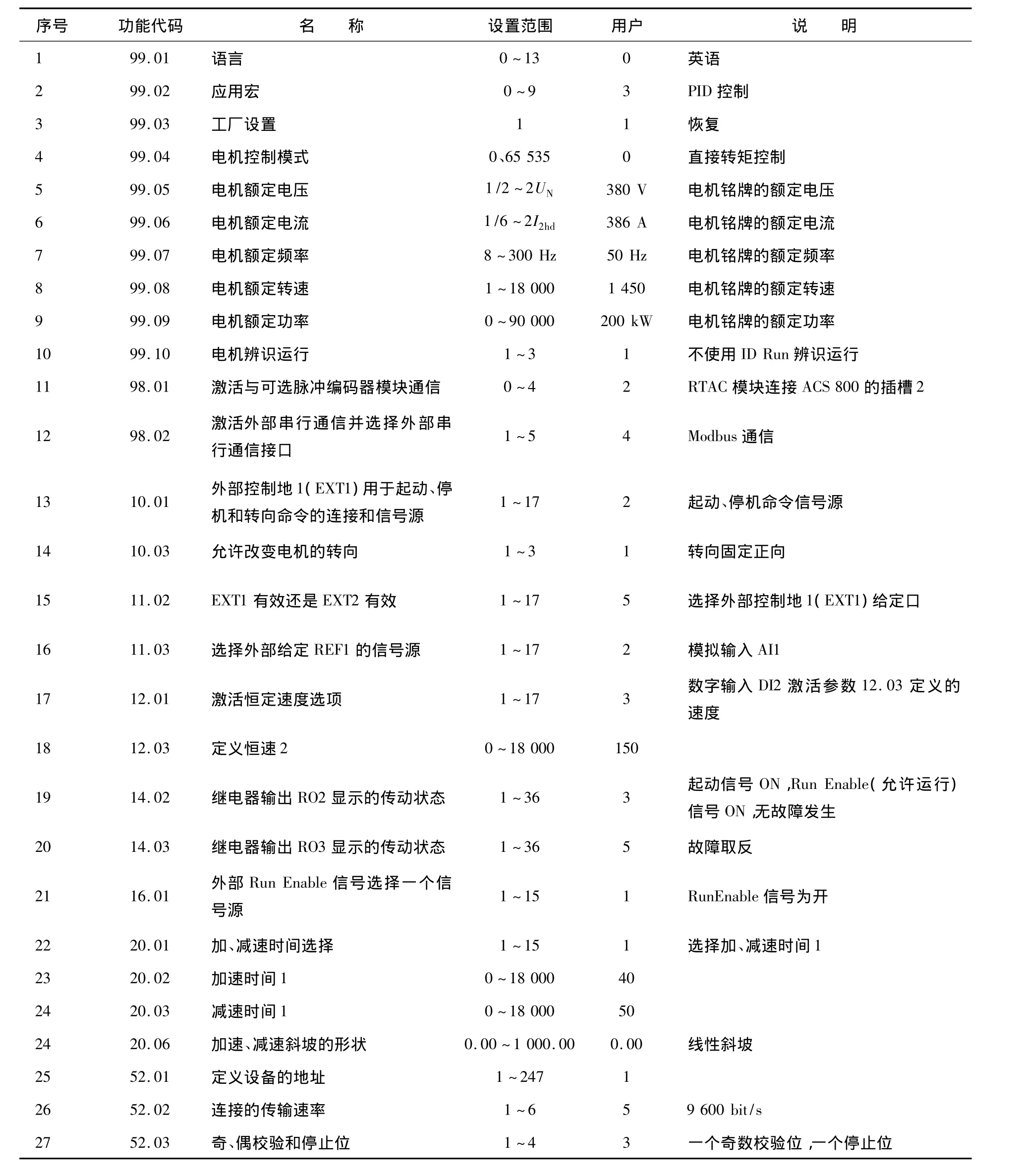

(4)加、减速时间设置:加、减速时间的选择十分重要,特别是在拖动大惯性负载时,变频器设置加、减速时间应大一些。如加速时间过短,起动时电机处于堵转状态,容易发生过流故障,如减速时间过短则可能发生惯性负载拖动电机,使电机处于发电状态,则变频器会发生过压故障。参数代码20.02加速时间1可设为30~40 s,参数代码22.03减速时间可稍长一些,可设为40~80 s,其余传动器加、减速时间1均可设为20~30 s。对于参数代码20.06加速/减速斜坡的形状选择有两种:线型斜坡和S形曲线斜坡,一般传动系统中均可用线型斜坡,设置20.06=线型斜坡。ACS800变频器主要参数设置如表1所示。

6 变频器的运行操作与维护

6.1 变频器送电前检查内容

检查各端子排间和暴露的带电部位无短路和接地现象;检查确认各端子连接、插接式连接器和螺钉等均紧固无松动现象;检查变频器柜上总电源开关:在送电前,该开关应打到“OFF”断开位置;检查确认变频器柜内所有信号继电器已复归;检查确认高压煤浆泵变频器周围无危及安全运行的物品。

表1 ACS800变频器主要参数用户设置表

6.2 送电操作程序

检查高压煤浆泵所有安措已拆除;测量高压煤浆泵电机绝缘:将变频器的R、S、T端子和电源端电缆断开,U、V、W端子和电机端电缆断开,用兆欧表测量电缆每相导线之间以及每相导线与保护接地之间的绝缘电阻是否符合要求,正常时应大于1 MΩ;测量绝缘合格后,按原相序恢复好接线(在不检修情况下,可用万用表测量负荷线路对地绝缘);合上高压煤浆泵电源柜主回路电源侧开关;合上变频器柜上总电源开关,给变频器送电,并验明三相电源电压正常;变频器操作面板显示外部故障代码9 000,现场电源指示灯亮,待工艺DCS允许,5K2继电器动作后,按变频器面板上的RESET复位,故障代码消失。变频器显示:变频器的控制盘(CDP312R)液晶显示屏上可以显示4行,每行20个字符。

当+24 V和DI4打开,且相应控制位置是EXTI,如AI1时,控制模式是“手动”模式;当关闭+24 V和DI4,控制模式起动“自动”模式,相应控制位是EXTI2,如AI2。控制模式可以通过现场的控制面板上手动、自动转换开关进行切换;变频器装置内的冷却风扇运行正常,通知工艺操作人员,开起高压煤浆泵。6.3 运行时巡检内容

对于连续运行的变频器,可以从外部目视检查运行状态。定期对变频器进行巡视检查,通常应作如下检查:检查变频器运行时是否有异常现象,有无异常振动,声响;环境温度是否正常,要求在-10~+40℃范围内,以25℃左右为好;变频器控制盘(CDP312R)液晶显示屏LED上显示的输出电流、电压、频率等各种数据是否正常;LED上显示运行转速与现场转速表显示是否一致,字符是否清楚,是否缺少字符;用测温仪器检测变频器是否过热,是否有异味;变频器冷却风扇运转是否正常,有无异常,散热风道是否通畅;变频器运行中是否有故障报警显示;检查变频器交流输入电压是否超过最大值。如果主电路外加输入电压超过极限,即使变频器没运行,也会对变频器线路板造成损坏。检查现场运行指示灯亮,主控制室运行信号正常。

7 结语

ABB ACS800系列变频器在新型水煤浆加压气化技术高压煤浆泵变频传动系统中的使用,特别是ABB ACS800系列变频器DTC技术,并且通过编码器组成控制系统,控制简单、控制精度高、维护方便,完全满足高压煤浆泵工艺系统的要求。整个系统自2008年6月投入运行以来,至今电气部分未出现一次故障,提高了生产效率,降低了设备维护、运行费用。ABB ACS800系列变频器可靠性高、控制方便,值得在化工行业推广应用。

[1]陈伯时.电力拖动自动控制系统[M].北京:机械工业出版社,2004.

[2]魏召刚.工业变频器原理及应用[M].北京:电子工业出版社,2006.

[3]王仁祥.通用变频器选型与维修技术[M].北京:中国电力出版社,2004.

[4]ABB 公司.ACS800主、从控制手册[G].2007.

[5]ABB公司.ACS800标准软件固件手册[G].2007.