超临界CO2萃取-精馏小米糠油

魏福祥,李世超,王浩然,马晓珍,雷立改

(河北科技大学环境科学与工程学院,河北 石家庄 050018)

超临界CO2萃取-精馏小米糠油

魏福祥,李世超,王浩然,马晓珍,雷立改

(河北科技大学环境科学与工程学院,河北 石家庄 050018)

采用超临界CO2萃取-精馏技术从小米细糠中提取小米糠油。研究萃取压力、萃取温度、萃取时间、CO2流量对出油率的影响,以及压力、温度对精馏的影响。结果表明:在萃取压力30MPa、萃取温度45℃、萃取时间2h、CO2流量50kg/h的萃取条件下小米糠粗油的出油率可达19.69%。在精馏柱压力10MPa、4个精馏柱温度分别为40、45、50、55℃条件下,对粗油进行精馏得到小米糠精油。通过检测,超临界萃取法提取的小米糠油含有较高的不饱和脂肪酸,尤其是含有高达67.8%的亚油酸,且各项理化指标均优于市售小米糠油。

小米糠油;超临界CO2;萃取-精馏

小米细糠是谷子脱壳后加工成精小米时的副产物,富含多种营养素[1],小米细糠中含油量高达15%~20%,可用于提取小米糠油。小米糠油是一种健康油品,所含脂肪酸的比例比一般常见的食用油更符合营养学要求,其中不饱和脂肪酸的含量占70%以上[2],特别是人体最主要的必需脂肪酸、亚油酸含量较高[3-4]。亚油酸是人体所必需的脂肪酸之一,是人体自身不可缺少但又不能合成的,对人体有着多种生理功效,尤其是参与磷脂的合成并以磷脂形式作为线粒体和细胞膜的重要成分,还能促进胆固醇和脂类的新陈代谢,降低胆固醇和预防动脉粥样硬化,还可以合成前列腺素前体,而前列腺素具有使血管扩张和收缩、神经刺激的传导以及保护皮肤避免射线引起的损害等作用[5-6]。

小米糠油还具有祛风、止痒、收敛的功效,因此小米糠油是一种营养价值和附加值都很高的油品[7],除了食用外,还可广泛用于医药、保健品、化妆品等行业[8-9]。我国有丰富的小米糠资源,年产谷子约200多万吨,产糠十多万吨,对其进行开发不仅能够有效利用农业废弃物资源,而且对于带动农民致富,提高人民生活水平具有重要意义。目前,我国关于小米糠油提取技术研究不多[10],与其类似米糠油的提取主要有压榨法、有机溶剂浸出法、电加热以及超临界萃取等方法[11-14]。Devittori等[15]采用超临界萃取技术对小米糠油的提取进行研究,他们考察超临界萃取操作条件,并与石油醚提取法进行比较,结果发现,这两种方法提取的油脂脂肪酸、游离脂肪酸、生育酚等指标基本一致,但是超临界流体萃取产物中仍含有一定量的杂质。

本研究采用超临界CO2萃取-精馏技术从小米糠中提取小米糠油,不但可以提高产品的收率、直接获得精油产品,而且无溶剂残留,可最大限度地保留其中营养成分的活性。该技术是一种绿色环保的新型技术,能够缓解工业生产对环境造成的压力。

1 材料与方法

1.1 材料与仪器

小米糠 北临城山区。

CO2(纯度99.9%) 石家庄西三教制氧厂;HA221-50-06型超临界流体萃取装置 江苏南通华安超临界萃取有限公司。

1.2 方法

1.2.1 工艺流程

流程Ⅰ:原料→干燥→粉碎→称质量→超临界萃取→小米糠粗油。

流程Ⅱ:小米糠粗油→称质量→装料密封→超临界精馏→小米糠精油。

1.2.2 小米糠粗油提取效果

将干燥后的小米糠粉碎,准确称量一定质量的小米糠装入萃取釜中,开启超临界CO2萃取设备,应用单因素和正交试验考察萃取压力、萃取温度、萃取时间以及CO2流量对提取效果的影响。

1.2.3 出油率计算方法

出油率/%=萃取物质量/小米糠质量×100

1.2.4 小米糠精油的提取

在1.2.2节确定的萃取压力、萃取温度、萃取时间、CO2流量操作条件基础上,对萃取分离中精馏柱的条件进行优化。调节精馏压力与温度,测定馏分分布。

1.2.5 超临界CO2萃取-精馏小米糠油质量评价

将超临界CO2萃取-精馏的小米糠油送北京市营养源研究所分析室鉴定和国家粮油质量监督检验中心检测,评价超临界萃取法提取的小米糠油质量。

2 结果与分析

2.1 小米糠粗油提取单因素试验

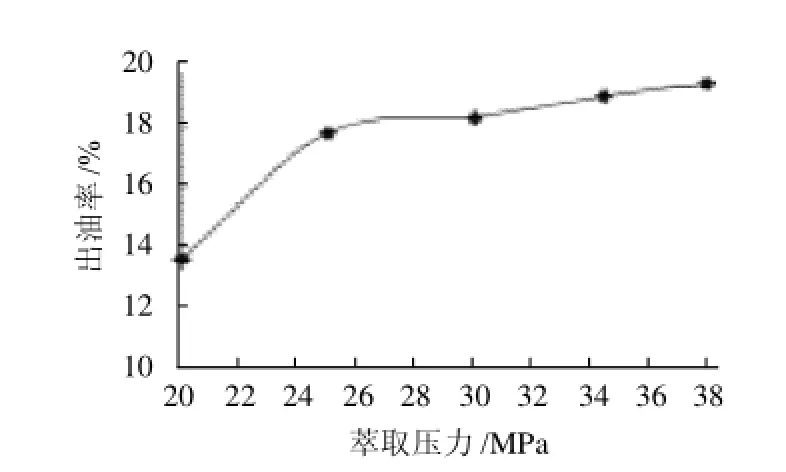

2.1.1 萃取压力对小米糠出油率的影响

图1 萃取压力对出油率的影响Fig.1 Effect of pressure on oil extraction rate

萃取温度一定时,萃取压力增加,流体的密度增大,溶剂的强度增加,对溶质的溶解度增加,有利于萃取。由图1可以看出,在萃取温度45℃、萃取时间2h条件下,随着萃取压力的增大,小米糠油的出油率逐渐增加,但当压力大于35MPa后,出油率增加缓慢,且油质混浊。操作压力过高,还会增大设备投资和动力消耗,并且危险性增大。综合考虑,萃取压力选35MPa为宜。

2.1.2 萃取温度对小米糠出油率的影响

萃取温度对超临界流体溶解能力的影响比较复杂。在一定的压力下,升高温度,被萃取物的挥发性增加,因此增加了被萃取物在超临界气体中的浓度,从而使萃取数量增大;另一方面,温度升高,超临界流体密度降低,其溶解能力相应下降,导致萃取数量的减少。因此,要综合这两方面的因素加以考虑。本研究分别考察不同萃取压力下温度对小米糠油出油率的影响,由图2可知(萃取时间1h),当萃取温度低于45℃时,升高温度出油率增加;当萃取温度大于45℃,升温反而使出油率略有下降,故萃取温度确定为45℃。

图2 萃取温度对出油率的影响Fig.2 Effect of temperature on oil extraction rate

2.1.3 萃取时间对小米糠出油率的影响

图3 萃取时间对出油率的影响Fig.3 Effect of extraction time on oil extraction rate

由于萃取过程是一个动态的传质过程,在萃取初始阶段,超临界流体与溶质接触时间越长,越有利于超临界流体与有效成分的溶解平衡,增加萃取时间就增加出油率。在萃取最后阶段,由于萃取一定时间后,随着有效成分的减少,再增加萃取时间,出油率增加缓慢。随着时间的延长,超临界流体萃取的能耗也在增加,而且无效成分也更多地被萃取出来,直接影响产品的最终质量。本研究分别考察萃取时间对小米糠油出油率的影响,由图3可见(萃取压力35MPa、萃取温度45℃),萃取时间小于2h时,随着萃取时间的增加,出油率提高;当萃取时间大于2h后,再增加萃取时间,出油率增加缓慢,故萃取时间选2h为宜。

2.1.4CO2流量对小米糠出油率的影响

CO2流量的变化对超临界萃取有两方面的影响。一是增加超临界流体的流量,流体在萃取器中停留时间减少,流体与溶质接触时间减少,使萃取率降低;另一方面随着流体流速的增大,增加了溶质与超临界CO2分子之间的碰撞,强化了传质,有利于萃取速率与萃取率的提高。因此,CO2流量不宜太大,也不宜太小,应综合考虑选取适当的流量。本研究考察不同CO2流量对小米糠油出油率的影响,由图4可见(萃取压力35MPa、萃取温度45℃、萃取时间2h),CO2流量小于50kg/h时,随着CO2流量的增加,出油率提高;当CO2流量大于50kg/h时,随着CO2流量的增加,出油率降低,故CO2流量选50kg/h为宜。

图4 CO2流量对出油率的影响Fig.4 Effect of CO2flow rate on oil extraction rate

2.2 小米糠粗油提取正交试验

在CO2流量50kg/h的条件下,对萃取压力、萃取温度、萃取时间做三因素三水平的正交试验,因素水平安排见表1,结果与分析见表2。

表1 小米糠粗油提取正交试验因素与水平表Table 1 Factors and levels in orthogonal array design

由正交试验可以得出,各因素对出油率的影响顺序为萃取时间>萃取温度>萃取压力;最优方案为萃取压力35MPa、萃取温度45℃、萃取时间2h。

表2 小米糠粗油提取正交试验设计与结果Table 2 Scheme and experimental results of orthogonal array design

综合单因素试验与正交试验结果,由于当压力在35MPa,油质比较混浊,设备投资、动力消耗及危险性较大。最终确定的超临界CO2萃取小米糠油的条件为萃取压力30MPa、萃取温度45℃、萃取时间2h、CO2流量50kg/h。在此最佳条件下,小米糠粗油的出油率可达19.69%。

2.3 超临界CO2流体精馏实验

2.3.1 精馏压力对精馏的影响

表3 精馏柱塔板压力选择Table 3 Screening of optimum rectification column pressure

由表3可知,随着精馏压力的增加,塔板Ⅰ得到的精油馏分比例逐渐下降,从压力10MPa时88.5%的精油得率降低到压力20MPa时仅65.9%的精油得率,这是因为精馏压力的增高使得谷糠油与超临界二氧化碳的分离变慢,大量油脂与杂质无法彻底分离进入了分离釜Ⅰ,故精馏柱压力宜取10MPa,此条件下,精油得率为88.5%。

2.3.2 精馏温度对精馏的影响

表4 精馏柱塔板温度选择Table 4 Screening of optimum temperature of rectification column tray

由表4可见,随着精馏温度的升高,塔板Ⅰ得到的精油馏分比例从88.5%逐渐下降到84.2%,精馏柱温度梯度的升高,使部分油脂变性,这部分油脂更容易与杂质一起通过精馏柱在分离釜Ⅰ流出,故精馏温度宜选为精馏Ⅰ:40℃,精馏Ⅱ:45℃,精馏Ⅲ:50℃,精馏Ⅳ:55℃。

综合考虑,最终确定的超临界CO2精馏小米糠油的条件为萃取压力30MPa,萃取温度45℃,萃取时间2h,CO2流量50kg/h,精馏柱压力10MPa,精馏温度为精馏Ⅰ:40℃,精馏Ⅱ:45℃,精馏Ⅲ:50℃,精馏Ⅳ:55℃。

2.4 超临界CO2萃取-精馏小米糠油的质量评价

2.4.1VE和脂肪酸组成的鉴定

经北京市营养源研究所分析室鉴定,超临界二氧化碳萃取-精馏法制得的小米糠油中VE含量达12.2mg/g。这说明超临界二氧化碳技术提取的小米糠油含有丰富的VE。

经国家粮油质量监督检验中心检测,小米糠粗油与小米糠精油的脂肪酸组成见表5。

表5 小米糠油的脂肪酸组成Table 5 Fatty acid composition of millet bran oil

2.4.2 超临界CO2萃取-精馏小米糠油与其他植物油的比较

由表6可以看出,超临界流体萃取法提取小米糠油含有较高的不饱和脂肪酸,尤其是含有高达67.8%亚油酸,远高于花生油、大豆油等日常食用油。亚油酸是人体必需的营养物质,人体自己不能合成,只能从食物中摄取,由此看出,研究所得到小米糠油具有较高的营养价值和经济价值。

表6 小米糠油与其他植物油的比较Table 6 Comparison of fatty acid composition of millet bran oil and other vegetable oils

2.4.3 超临界萃取法提取小米糠油与市售小米糠油比较

表7 超临界流体萃取法提取小米糠油与市售小米糠油比较Table 7 Comparisons of physical and chemical indexes of commercial and prepared millet bran oils

由表7可以看出,超临界流体萃取法提取小米糠油具有纯度高、品质好、提取时间短、工艺对环境友好等特点。

3 结 论

3.1 综合单因素与正交试验得到最适宜的萃取条件为萃取压力30MPa、萃取温度45℃、萃取时间2h、CO2流量50kg/h。该条件下的粗油出油率为19.69%。精馏柱压力为10MPa;精馏温度为精馏Ⅰ:40℃,精馏Ⅱ:45℃,精馏Ⅲ:50℃,精馏Ⅳ:55℃,在此条件下对小米糠粗油进行蒸馏,获得精油。

3.2 超临界萃取法提取的小米糠油含有较高的不饱和脂肪酸,尤其是含有高达67.8%亚油酸,远高于花生油、大豆油等日常食用油,且各项理化指标均好于市售小米糠油。

3.3 超临界CO2萃取-精馏具有出油率高、工艺简单、无溶剂残留等特点,同时可得到品质较好的小米糠油。因此,超临界CO2萃取-精馏提取小米糠油是可行的。

[1]胡元斌. 米糠营养保健饮料研究[J]. 粮食科技与经济, 2000(6): 35-37.

[2]周春晖, 孙加龙, 王志, 等. 米糠油制备及其应用研究[J]. 西部粮油科技, 2001, 26(6): 25-29.

[3]张春娥, 张惠刘, 楚怡, 等. 亚油酸的研究进展[J]. 粮油加工, 2010 (5): 18-20.

[4]王昌禄, 吴志建, 郭剑霞, 等. 分子蒸馏纯化亚油酸的工艺条件优化[J]. 天津科技大学学报, 2010, 25(5): 17-20.

[5]王文侠, 史华臻, 申书昌. 米糠油脂肪酸甘油脂组成及理化指标的测定[J]. 齐齐哈尔大学报: 自然科学版, 2005, 21(2): 22-25.

[6]FAGALI N, CATALA A. Antioxidant activity of conjugated linoleic acid isomers, linoleic acid and its methyl ester determined by photoemission and DPPH· techniques[J]. Biophysical Chemistry, 2008, 137(1): 56-62.

[7]张西宁, 许培雅. 从米糠油提取谷维素新工艺的研究[J]. 粮食与饲料工业, 1997(9): 36-37.

[8]潘亚萍. 米糠的开发与应用[J]. 中国油脂, 2010, 35(6): 52-54.

[9]吴肖, 刘通讯. 米糠油及其在食品工业中的应用[J]. 食品与发酵工业, 2000, 26(4): 73-76.

[10]张利军, 袁榕. 米糠膨化制油工艺的设计与实践[J]. 中国油脂, 2010, 35(1): 60-62.

[11]CHEN Chaorui, WANG C H, WANG Lingya, et al. Supercritical carbon dioxide extraction and deacidification of rice bran oil[J]. J of Supercritical Fluids, 2008, 45(3): 322-331.

[12]DANIELSKI L, ZETZL C, HENSE H, et al. A process line for the production of raffinated rice oil from rice bran[J]. J of Supercritical Fluids, 2005, 34(2): 133-141.

[13]肖少香. 米糠油的营养价值及加工技术新进展[J]. 中国油脂, 2003, 28(4): 83-84.

[14]LAKKAKULA N R, LIMA M, WALKER T. Rice bran stabilization and rice bran oil extraction using ohmic heating[J]. Bioresource Technology, 2004, 92(2): 157-161.

[15]DEVITTORI C, GUMY D, KUSY A, et al. Supercritical fluid extraction of oil from millet bran[J]. Journal of the American Oil Chemists' Society, 2000, 77(6): 573-579.

Extraction and Rectification of Millet Bran Oil with Supercritical Fluid Caron Dioxide

WEI Fu-xiang,LI Shi-chao,WANG Hao-ran,MA Xiao-zhen,LEI Li-gai

(College of Environmental Science and Engineering, Hebei University of Science and Technology, Shijiazhuang 050018, China)

Millet bran oil was extracted and rectified with supercritical fluid carbon dioxide (SFCO2). In the extraction, pressure, temperature, length of extraction time and CO2flow rate were optimized by orthogonal array design, and the influences of pressure and temperature on the rectification of millet bran oil were analyzed. The results showed that the optimal conditions for the extraction of millet bran oil were as follows: extraction at 45 ℃ for 2 h under 30 MPa with a CO2 flow rate of 50 kg/h, the resultant oil yield was up to 19.69% under these conditions, and the optimum rectification conditions were 10 MPa column pressure and the temperatures of 40, 45, 50 ℃ and 55 ℃ for four sequential columns. The millet bran oil prepared in this study contained a relatively large amount of unsaturated fatty acids, especially linoleic acid up to 67.8%, and had better physical and chemical indexes in comparison with commercial ones.

millet bran oil;supercritical CO2;extraction and rectification

TQ028.13

A

1002-6630(2011)08-0078-05

2010-07-07

河北省重大技术创新项目(08230907Z-2-3)

魏福祥(1955—),男,教授,本科,主要从事绿色化学技术研究。E-mail:wfxss@sohu.com