PCB图形转移线干膜宽损耗的研究

李长生

(深圳市深联电路有限公司,广东 深圳 518000)

1 前言

随着密集线路PCB的高速发展,75 µm/75 µm,100 µm/100 µm线宽/线间的设计已是主流产品,如手机板、高档游戏板等,在制作这些密集线路PCB过程中,线宽/间控制极为重要。根据IPC标准,常规线路线宽/间按±20%的公差控制,阻抗线路线宽/间按±10%的公差控制。细小的线宽/间设计,高要求公差范围,成为PCB线路制作的难点。

PCB制作线宽/间控制,涉及多方面的内容,如菲林线宽/间补偿、干膜线宽损耗、蚀刻侧蚀等,本文将对PCB制作干膜线宽损耗进行浅析,通过正交实验法分析干膜线宽损耗的影响因素及控制参数。

2 干膜线宽损耗对PCB线宽的影响

2.1 菲林线宽补偿

PCB制作线宽/间控制,因为存在干膜线宽损耗、导线蚀刻侧蚀因素,需要对菲林线宽进行补偿,即菲林线宽补偿可分解为干膜线宽损耗量线宽补偿与导线侧蚀量线宽补偿。菲林线宽补偿可能通过式(1)计算:

式中:F——菲林线宽补偿量;

X——侧蚀量;

N——干膜线宽损耗量。

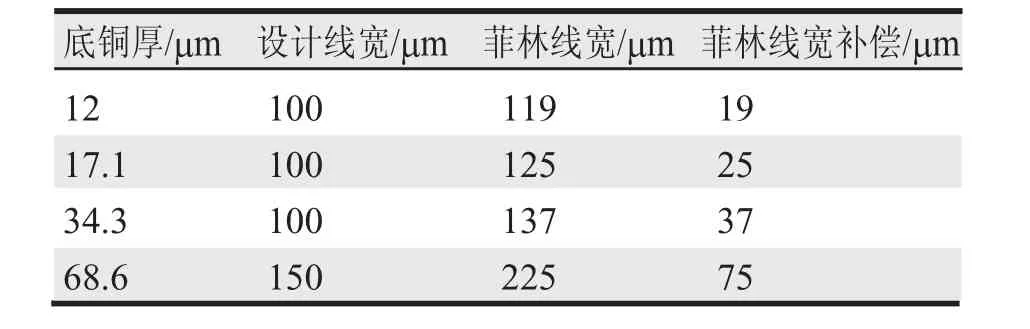

通过不断的实验总结,我公司现行外层(正片)菲林线宽补偿与导线底铜厚关系如表1所示。

表1 导线底铜厚度与菲林线宽补偿的关系

2.2 侧蚀量和蚀刻系数

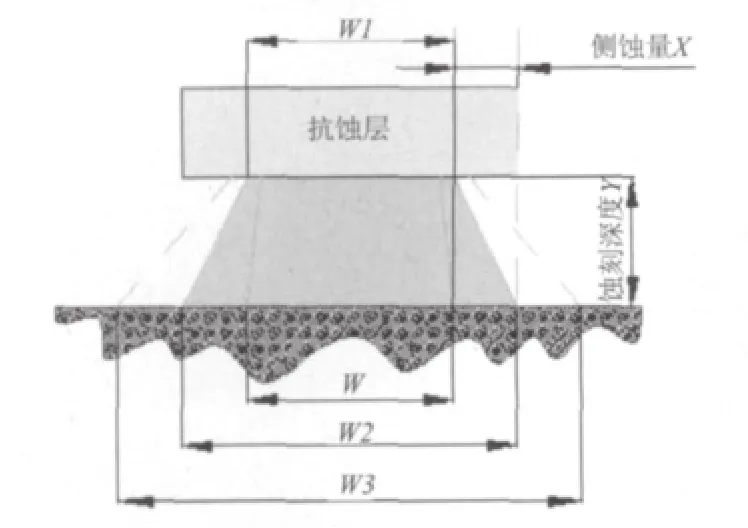

根据IPC-A-600H标准,蚀刻系数为蚀刻深度与侧向蚀刻量(简称“侧蚀量”)之比,如图1所示,计算公式如式(2):

式中:X——侧蚀量;

T——蚀刻系数;

V——蚀刻深度;

W1——导线上幅线宽;

W2——导线上幅线宽;

W——设计线宽。

图1 蚀刻状态示意图

蚀刻系数反映了蚀刻线的蚀刻能力,蚀刻系数越大,蚀刻能力越强,侧蚀量越小。当蚀刻系数稳定条件下,线路铜厚越大,侧蚀量越大。根据IPC标准,“在采购文件规定导体设计宽度,通常测量导体基体底部的宽度,以确定是否符合‘最小导体宽度’的要求”;W2为蚀刻点为100%条件下完成蚀刻的导线下幅线宽,W为蚀刻点<100%条件下完成蚀刻的导线下幅线宽,W3为蚀刻点>100%条件下完成蚀刻的导线下幅线宽;为实现导线粗糙度小于设计导线宽度的20%,弥补蚀刻线蚀刻系数偏小的缺陷,常以80%~85%蚀刻点条件进行PCB蚀刻,以获得设计线宽W的目标。

导线蚀刻存在侧蚀,因此须对菲林线宽进行补偿,以加大抗蚀刻层的宽度。

2.3 干膜线宽损耗与PCB线宽

在现有菲林线宽补偿条件下,根据三者的关系,干膜线宽损耗量越大,消耗干膜线宽损耗线宽补偿就越多,分配到蚀刻导线侧蚀量补偿就越少,出现线幼或蚀刻不净的风险就越大,蚀刻品质就越难保证;例如:在17.1 µm底铜厚条件下,设计线宽/间距为100 µm/100 µm,菲林线宽补偿19 µm,即菲林线宽/间距为119 µm/81.25 µm,干膜显影后膜线宽损耗为12.5 µm,则正常图形电镀形成抗蚀刻层宽度为106.25 µm;为实现设计线宽/间100 µm/100 µm、按导线单边侧蚀量3.125 µm计算,在常规蚀刻能力蚀刻系数在2.0条件下,蚀刻深度为6.25 µm,远达不到蚀刻深度17.1 µm的要求,从而出现蚀刻不净。

为防止干膜线宽损耗过大减小导线蚀刻侧蚀线宽补偿量,避免蚀刻过程中出现蚀刻不净或线幼问题,干膜线宽损耗控制显得尤为重要。

3 干膜线宽损耗的因素

干膜线宽损耗发生在图形转移工序,可能与以下原因有关:

(1)曝光机型,曝光机光源照射角度影响干膜受光面积,从而影响干膜线宽/间的大小,曝光机型可分为平行光机与散射光机;

(2)曝光能量,曝光能量以曝光尺衡量;

(3)显影点。

4 实验设计

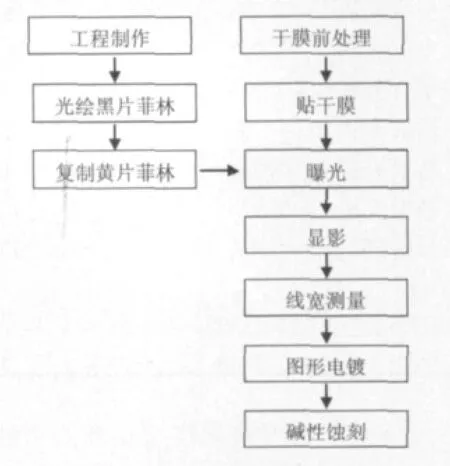

4.1 实验流程

干膜线宽损耗实验流程如图2所示。

图2 干膜线宽损耗实验流程

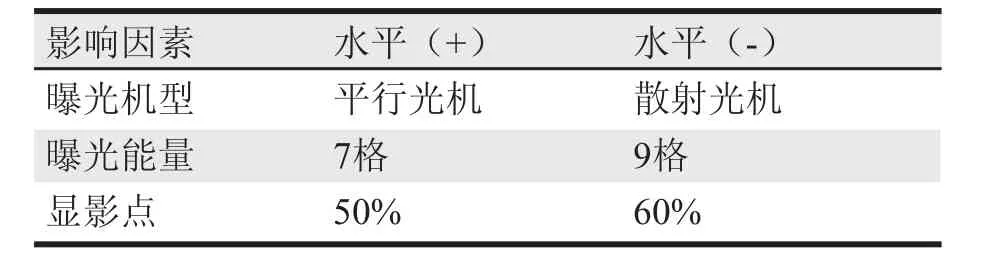

4.2 影响因素表

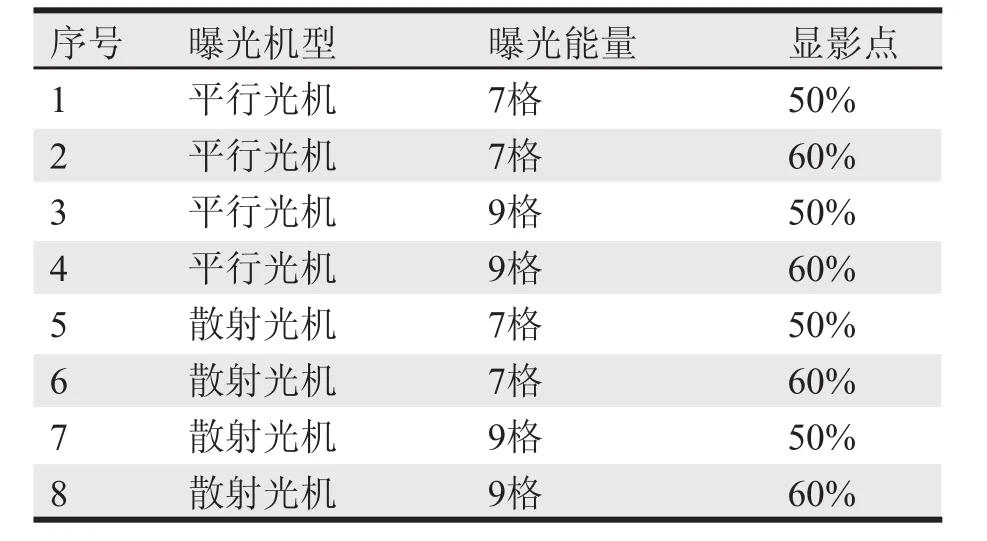

干膜线宽损耗影响因素各取两个水平,具体如表2所示。

表2 干膜线宽损耗影响因素表

4.3 正交实验表

采用三因素两水平全因子实验,共进行8次实验,具体如下表3所示。

表3 正交实验表

5 实验结果与讨论

5.1 正交实验数据收集与极差分析

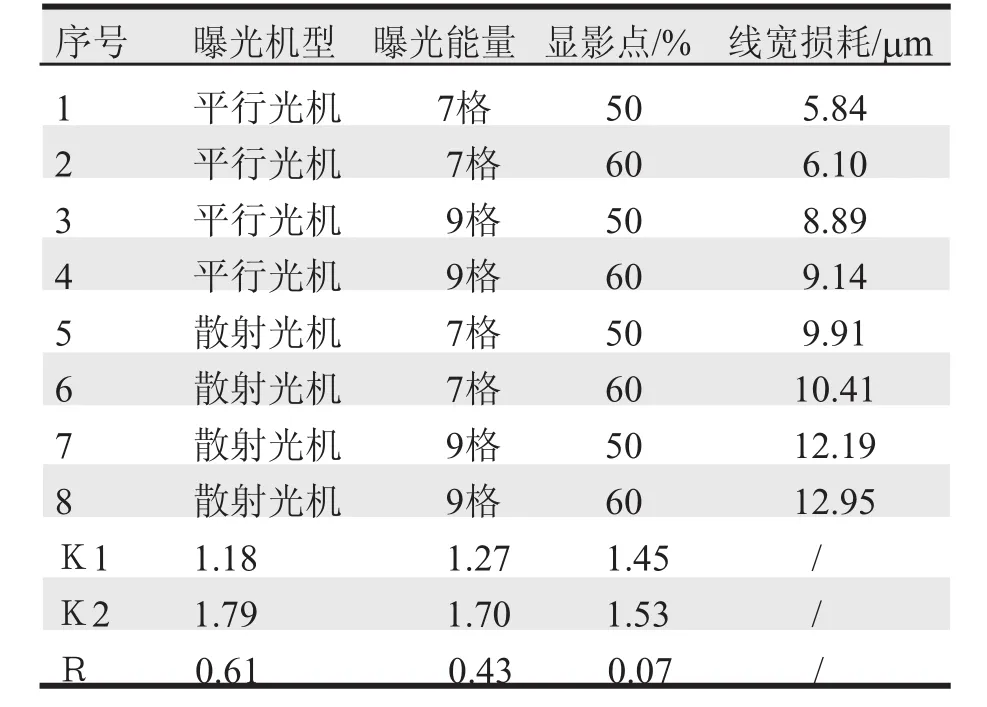

每个实验测量10个线宽数据并与菲林补偿后线宽进行比较,计算线宽损耗平均值,具体如表4所示。

表4 正交实验数据收集与极差分析

极差R反映了各因素对线宽损耗的贡献,R越大,则此因素对线宽损耗的贡献就越大。从R计算的结果可知,对线宽损耗影响的程度为:曝光机型>曝光能量>显影点。

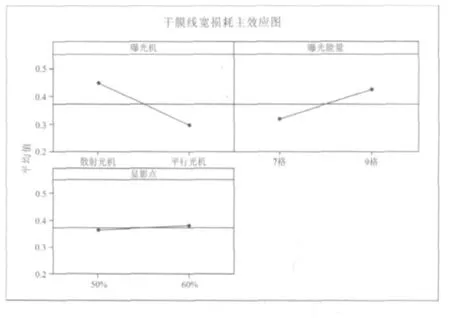

5.2 干膜线宽损耗主效应图

图3试验数据表明:控制线宽损耗最佳组合是平行曝光机/曝光能量7格/显影点50%,在其组合下干膜线宽损耗平均值5.84 µm最小,其中曝光机型的影响最大。

图3 线宽损耗主效应图

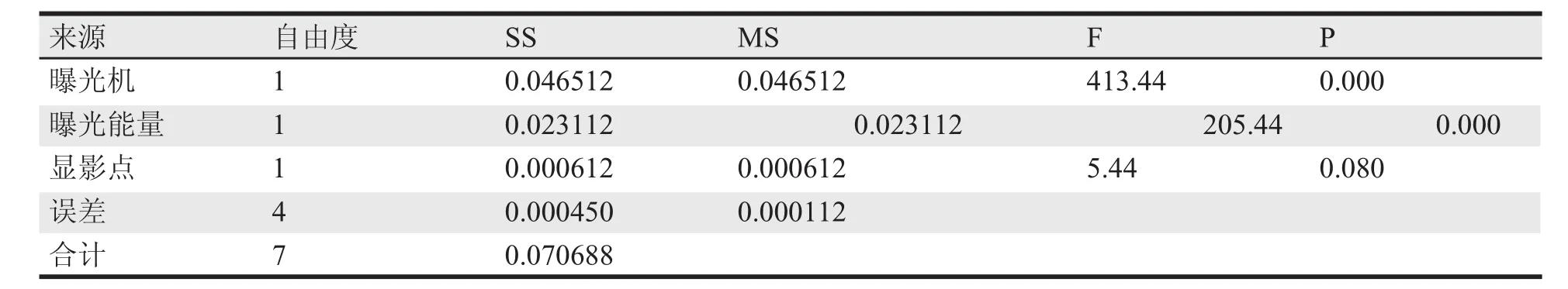

5.3 显著性分析

表5中,曝光机P值=0.000<0.05,以95%的置信度认为曝光机型因素为显著因素;曝光能量P值=0.000<0.05,以95%的置信度认为曝光能量因素为显著因素;显影点P值=0.08>0.05,以95%的置信度认为显影点因素为非显著因素。

5.4 影响干膜线宽损耗的因素直观图

干膜线宽损耗主要取决于曝光机型、曝光能量的大小,利用相关因素对干膜损耗的曲线图能很好验证正交实验中各因素对干膜线宽损耗的的影响。曝光机中常用水平只有平行光机与散射光机两种,不再进行实验验证。现只对曝光能量进行实验验证。

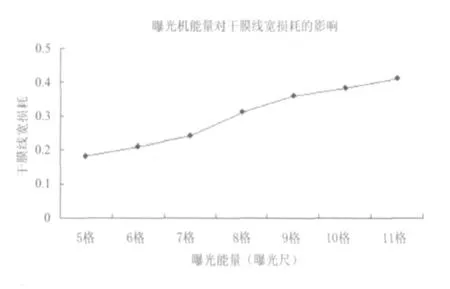

5.4.1 曝光能量对干膜线宽损耗的影响

在平行光机,显影点50%条件下,曝光能量与线宽损耗的关系如图4所示。

验证实验可知,曝光能量越大,干膜线宽损耗越大,但在实际过程中发现,曝光能量为5格及6格曝光尺时,均出现了不同程度的显影后干膜发白问题,曝光能量10格及11格曝光尺时,出现了曝光不良问题。因此,使用7格曝光尺的曝光能量,能保持干膜线宽损耗的可控性。

表5 干膜线宽损耗显著性分析表

图4 曝光能量与干膜线宽损耗的关系图

6 结论

干膜线宽损耗大小,对蚀刻过程中线宽/间的控制产生重要的影响,在现有的菲林线宽/间补偿条件下,干膜线宽损耗越小,形成导线蚀刻侧蚀线宽补偿量就越大,出现蚀刻不净或线幼问题的风险就越小。通过实验,线宽损耗最小因素组合(平行曝光机/曝光能量7格/显影点50%)。我司在生产密集线路75 µm/75µm,87.5 µm/87.5 µm,100 µm/100 µm线宽/间距设计的产品时,严格依据以上实验结果执行,确保了PCB线宽/间制作高品质。

[1]张驰. 六西格玛黑带丛书(修订版) 第二版[M]. 广东:广东经济出版社,2007,507.

[2]IPC-A-600H.