600 MW超临界机组直流炉给水处理方式探讨

楼新明,刘舟平,关玉芳

(浙能兰溪发电有限责任公司,浙江 兰溪 321100)

浙江浙能兰溪发电厂4×600 MW超临界机组锅炉为北京巴威公司按美国B&W公司SWP系列锅炉技术标准,结合工程燃用的设计、校核煤质特性和自然条件设计的超临界参数SWUP锅炉。汽轮机为东方汽轮机厂制造的超临界、一次中间再热、冲动式、单轴、三缸四排汽、凝汽式汽轮机。

机组炉内加药系统设置加氨、加联胺和加氧装置,加药点设在精处理出口母管和给水泵进口管,机组正常运行时锅炉给水采用加氨、加氧联合处理(OT),机组启、停期间采用加氨和联氨处理方式(AVT)。

凝结水精处理系统采用中压水处理工艺,每台机组设置2×50%管式前置过滤器和3×50%球形高速混床,机组正常运行时,2台前置过滤器并联运行、不设备用,2台混床并联运行、1台备用,可满足每台机组100%凝结水量处理要求。混床在树脂分离度和再生度达到氨化运行要求时,可按铵型方式运行,配套再生系统为常压三塔体外再生系统,2台机组共用1套再生装置,采用U.S FILTER的高塔法分离技术。

1 主要热力设备技术规范

锅炉主要设计参数为:最大连续蒸发量1 903 t/h,主汽压力24.2 MPa,主汽温度566℃,再热蒸汽压力4.17 MPa,再热蒸汽温度566℃,给水温度286℃。三级高压加热器管材为碳钢,四级低压加热器管材为不锈钢,凝汽器管材为不锈钢。

汽轮机主要设计参数为:主蒸汽压力/温度24.2 MPa/566℃,再热蒸汽压力/温度3.976 MPa/566℃,主蒸汽流量1 705.2 t/h,最大蒸汽流量1 903.2 t/h。

2 存在问题

首台机组于2006年4月投产,其余3台机组每隔4个月投产1台,各台机组连续运行1年后,相继进行了首次A修。分析省煤器、水冷壁结垢情况后发现,4台机组均存在沉积速率高、结垢量大等问题,有的已达到化学清洗标准,结垢量数据见表1。

表1 1-4号锅炉受热面垢沉积

此外,各机组均存在过热器减温水调节阀阀芯易堵、热电偶有黑色沉积物等现象,清理减温水调节阀阀芯,发现有黑色磁状粉末沉积,经分析主要成份为四氧化三铁。

虽然凝混床氢型运行出水水质优于氨化运行出水水质,但其周期制水量较小,只有7万t左右,且该厂精处理混床再生控制得当,凝汽器泄漏量较小,满足实现氨化运行、增大混床出水量的条件,所以只能采用氨化运行。

3 原因分析

新建机组从开始化学清洗到投入商业运行的过程较长,调试期间水质往往达不到正常运行水质要求,而直流炉的锅炉结构影响其有效排污,导致基建阶段的锅炉水冷壁结垢速率远高于正常运行期。新建锅炉水冷壁管在首次处于高温、高压环境时,不可避免会产生一定量的氧化物,成为水冷壁结垢的来源之一。

传统给水还原性全挥发处理即AVT(R)处理方式是尽可能降低给水的含氧量,通过加入氨来提高水汽系统的pH值,同时加入联氨除去给水剩余的氧,使水汽系统处于还原性条件下。给水采用AVT(R)处理时,碳钢表面形成磁性四氧化三铁保护膜,该氧化膜在高温水中有较高的溶解度,且不耐流动加速腐蚀 (FAC),易造成碳钢制高压加热器、给水管、省煤器以及疏水系统等的流动加速腐蚀。给水、疏水的含铁量一般较高,由此带来锅炉受热面结垢速率偏高、锅炉化学清洗周期缩短等问题。

提高水汽系统的pH值至9.5左右,能够在一定程度上降低碳钢的腐蚀和给水的含铁量,此时凝结水含氨量大约在800~1 000 μg/L,但会明显缩短凝结水精处理氢型方式的运行周期。

采用给水氧化性全挥发处理即AVT(O)方式时,凝结水中的微量氧使给水系统处于弱氧化状态,给水系统的流动加速腐蚀现象得到一定程度的抑制。但疏水系统的铁含量仍然相对较高,精处理混床的氢型运行周期制水量少的问题也仍然存在。根据国内外有关电厂的运行经验,给水加氧处理是解决以上问题的有效方式。

该厂4台机组的给水处理目前均采用AVT(O)方式,其中,1-3号机组自168 h后曾在AVT(R)状态下分别运行10个月、5个月、2个月,4号机自168 h后即采用AVT(O)的运行方式。在前3台机组采用AVT(R)方式运行之初,即发现存在给水铁离子偏大现象,于是1号机于2006年10月停加联氨,跟踪给水和主蒸汽水质,发现停加联胺后铁离子下降,说明FAC得到了一定程度的抑制,炉管结垢量高与给水处理方式有关。图 1是 1号机组在 AVT(R)和AVT(O)两种处理方式下的给水铁离子含量。AVT(R)方式下,给水铁离子基本保持在 5~10 μg/L, 而在 AVT (O)方式下,给水铁离子均低于5 μg/L,主蒸汽铁离子的含量也有类似结果。

图1 两种处理方式下的给水铁离子含量

虽然采用 AVT(O)方式能比 AVT(R)降低给水、主蒸汽的含铁量,但其含量仍未达到标准规定的小于3 μg/L的要求,对超临界机组而言,给水、主蒸汽的含铁量应尽量控制在1 μg/L以下,且由于给水中加入了大量的氨,凝混床的氢型树脂主要用于氨的交换,既不经济且出水水质也不理想。根据国内、外大机组给水加氧工况的运行状况,以及国内众多超临界机组实施给水加氧处理的成功经验,决定在4号机组实施加氧(OT)试验。

4 给水加氧(OT)处理工艺的实施

4.1 加氧机理

给水加氧处理技术的原理是在给水中加入氧之后,铁水体系的氧化还原电位从原来加联胺时的-300/400 mV上升至+100/150 mV,根据铁水体系的电位-pH图,当给水的pH值为8.0~8.5时,铁将进入钝化区。只要给水的氢电导率小于0.2 μs/cm,铁就能够进入钝化状态,铁表面的氧化物由不够致密的四氧化三铁膜转变成均匀致密的三氧化二铁和磁性四氧化三铁双层结构的保护膜,从而抑制碳钢制高压加热器、给水管、省煤器以及疏水系统的流动加速腐蚀。

4.2 加氧前的准备工作

(1)4号机组给水加氧设备中汇流排高压部分(≥10 MPa)的管路和阀门均为不锈钢,不符合GB 50030-91《氧气站设计规范》中氧气管道管材的选用要求,同时加氧控制柜也无法满足给水加氧自动控制要求,因此将加氧设备改造成给水自动加氧装置。

(2)4号机组给水加氧点有4个,分别为精处理混床出口母管1个,除氧器水箱出口3根下降管上各1个。4个加氧点均安装就地截止阀,由于原加氧管道的管径太粗,加氧点压力波动时会影响系统氧含量,因此将原有的加氧管道改造成Φ10×2.5不锈钢管,同时将加氧点由除氧器下降管改至前置泵入口滤网前的给水管路。

(3)由于机组未设置主蒸汽氧表,因此利用除氧器出口氧表监测主蒸汽氧含量。将除氧器出口在线氧表改为在主蒸汽仪表取样阀后取样。

(4)《火电厂汽水化学导则第1部分:直流锅炉给水加氧处理》中规定:锅炉水冷壁管内的结垢量达到200~300 g/m2时,在给水采用加氧处理前宜进行化学清洗。考虑到机组结垢量已达到酸洗标准,为了加氧转化顺利进行,在加氧前对锅炉省煤器、水冷壁等进行了化学清洗。

4.3 加氧实施

4.3.1 热力系统加氧转换及氧量的平衡过程

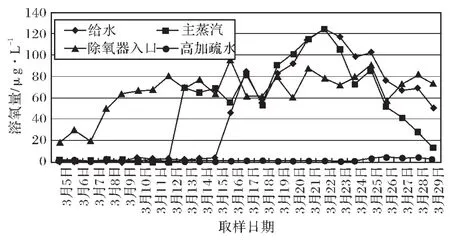

4号机组168 h后未加联氨运行,锅炉酸洗后1个月开始加氧试验,于2010年3月上旬开始向除氧器出口和精处理出口母管手动加氧,维持除氧器出口初始加氧量100~200 μg/L,精处理出口初始加氧量30~100 μg/L。同时关闭高加疏水连续排气门,并调整除氧器连续排气门至微开,图2是4号机组加氧试验期间各取样点的氧浓度变化情况。

图2 加氧试验期间各取样点氧量变化图

由图2可以看出,加氧后,短时间内除氧器入口氧含量明显升高;3月13日主蒸汽氧含量开始升高;3月16日省煤器入口给水监测到有氧;3月25日高加疏水监测到有氧,至此表明整个水汽系统的氧化膜转换基本完成。随着加氧的进行,除氧器入口溶氧短时间内升高,随后省煤器入口溶氧也慢慢增大,接着检出主蒸汽溶氧,给水与主蒸汽氢导电率慢慢下降。由于取样管的氧化膜转换也要消耗氧,而取样流量一般很低,携带的溶解氧量很少,因此取样管的氧化膜转换需要较长时间,即实际热力系统氧化膜转换时间应该少于检测到有氧的时间。而主蒸汽取样点检测到氧要早于省煤器入口取样点,在时间上与热力系统流程不符,主要是取样管长度、材质、氧化膜状态、取样流量及温度等存在差异,导致转换过程中取样管消耗的氧量也不一样。此外,高加汽侧部分排汽门关闭不严,导致氧气部分损失,因此疏水系统氧含量偏低,钝化时间延长。

4.3.2 试验过程水汽系统铁含量的变化

给水加氧处理后,即使水汽pH值降低至8.75~9.00,除氧器入口、省煤器入口给水、高加疏水等给水中的铁含量仍然维持在很低水平,平均值小于0.5 μg/kg,表明给水系统、高加疏水系统已形成良好的保护性氧化膜。

锅炉给水加氧处理前后,凝结水铁含量变化不明显,维持在3.0 μg/L左右。降低pH值后,低压疏水的铁含量稍有上升。由于5,6号低加疏水侧运行排气门未关,7,8号低加疏水与凝汽器汽侧联通,低加疏水不可能有氧,由于低加换热管为不锈钢材质,其耐腐蚀性能不会受到明显影响。低加疏水、凝结水全部经过精处理系统,这部分铁不会进入锅炉受热面而产生沉积。

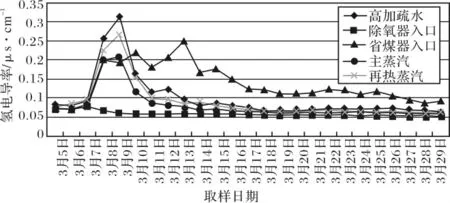

4.3.3 加氧转换过程中水汽系统氢电导率的变化

4号机组给水加氧转换过程中水汽系统氢电导率变化如图3所示。从图3可以看出,开始加氧后,省煤器入口给水、主蒸汽、高温再热蒸汽、高加疏水的氢电导率均有升高,省煤器入口给水、主蒸汽的氢电导率超过0.3 μs/cm,高加疏水的氢电导率超过0.45 μs/cm,而整个加氧转换过程中除氧器入口的氢电导率基本在0.06 μs/cm左右。加氧转换完成后,热力系统水汽氢电导率均恢复正常水平,小于0.10 μs/cm。

图3 加氧转化过程水汽氢电导率变化趋势

5 实施加氧运行后的现象

(1)前置过滤器的反洗周期缩短。原来4台机组的前置过滤器每周进行1次定期反洗,但4号机自加氧后,前置过滤器运行不到1周,压差已升至上限,运行周期缩短。分析主要原因为:4号机给水中主要腐蚀产物为三氧化二铁,其颗粒小于四氧化三铁,更容易深入滤芯内部,反洗时不易彻底清除,久而久之,就会导致正常运行周期缩短。解决方法是将过滤器滤芯精度由5 μm改为3 μm,并注意材料的化学稳定性。

(2)凝结水、低加疏水中铁离子含量升高。加氧后由于pH值降低,导致凝结水、低加疏水中铁离子含量增大。

(3)精处理混床氢型运行周期延长。加氧前氢型运行周期制水量约为6~7万t,加氧处理后,混床周期制水量上升至50万t左右,而氢电导率未超过0.07 μs/cm。累积制水50万t后,混床出水电导率会缓慢升高。目前以混床出口电导率小于0.2 μs/cm、凝结水精处理母管氢电导率小于0.07 μs/cm双重指标控制,任何一个指标超标均需撤出运行进行再生。

(4)过热器减温水调节阀结垢现象缓解。加氧前4台机组的过热器减温水调节阀阀芯均有结垢,分析其成份主要为四氧化三铁,该位置之前管道FAC比较严重,导致水中含铁过高,经过减温水阀芯后由于压力及流速下降,铁的氧化物在阀芯沉积,从而影响调节阀的灵活性。4号机实施加氧处理后,过热器减温水调节阀未出现调节失灵问题,而其它3台未加氧的机组过热器调节阀问题仍存在,这说明过热器减温水调节阀结垢现象有所缓解与加氧有关。

6 结语

锅炉给水加氧处理(OT)是一种优化的氧化性处理工艺,通过向弱碱性水中加入氧气,促使金属表面生成更加致密、溶出率更低的保护性氧化膜。给水加氧转换处理后,即使将水汽pH值降低至8.7~9.0,水汽系统的含铁量仍会稳定在较低水平,锅炉受热面的结垢速率将明显降低。与AVT(O)工况相比,OT处理后由于给水和疏水系统的保护主要是靠适量的溶解氧,精处理出口的加氨量可大幅度降低,因此凝结水精处理混床氢型运行周期明显延长,混床出水水质更好。

[1]超临界火电机组研究资料汇编[G].西安:国电热工研究院,2003.

[2]中国电力企业联合会.GB/T 12145-2008火力发电机组及蒸汽动力设备水汽质量[S].北京:中国标准出版社,2009.