基于FLUENT的不同内部结构液舱晃荡抑制分析

刘桢兵

(英国斯特拉斯克莱德大学,英国格拉斯哥G11XQ/G 13)

在船舶工程上,由晃荡引起的自由液面的流体影响会导致船舶的操纵性和稳定性降低,同时伴随着结构上的破坏(Clearly[2],1982;Bass 等人[3],1980)利用 CFD 软件及 Matlab,Tecplot等图形处理处理软件对不同液舱形式以及不同晃荡幅度下的液体晃荡以及自由液面进行了数值计算比较。针对矩形舱室提出了抑止晃荡的方法并进行了计算验证,并且考虑到载液船在航行中所遇到的各种特殊海况,在外加激励上选择了单自由度激励以及多自由度耦合激励的不同工况,提高了计算结果的实效性。

1 建模以及网格类型

所有的建模和网格划分都是在Gambit软件上完成的。Gambit可以生成结构化网格和非结构化网格,由于使用非结构化网格来处理对计算硬件计算能力要求较高,且使用的二维模型是规则几何形状,因此计算模型采用结构化网格。此外,网格数量与时间步长的选择对数值计算是有影响的。网格数量太多时要求时间步长很小,这样会大大增加计算花费的时间;网格数量太少时计算花费的时间缩短许多,但是求解所得的结果不够精确。因此网格数量应当适中,兼顾运行的效率和结果的精度。

2 计算实例

2.1 计算模型

给定液舱模型(图1、表1)几种典型的舱室结构和划分,舱宽1.5 m,高1 m,静水位0.8 m。考虑4种不同液舱结构分别为:

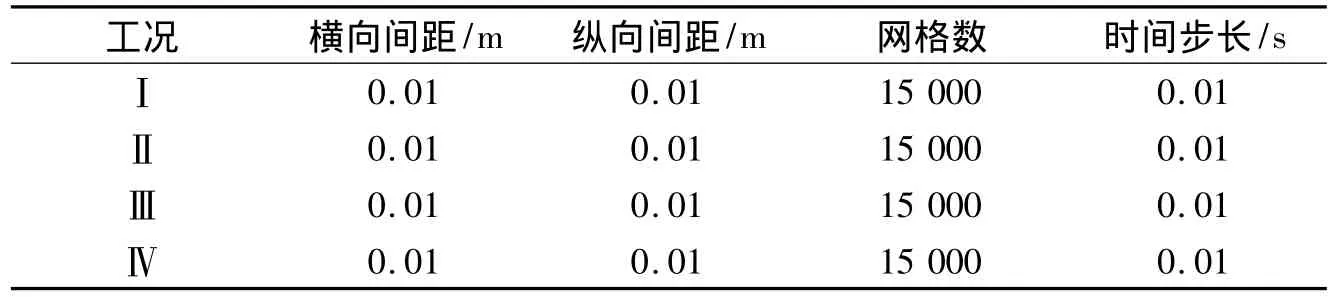

表1 4种舱室结构的划分情况

图1 几种典型的舱室结构(单位:m)

①舱底中部加挡板;②舱底等距离加两个挡板;③在舱壁中部加设T型材。

外界激励通过UDF导入,单个激励数值分别是:外界激励的横摇幅值为0.6°,周期为1 s,摇荡中心位于舱底中部;外界激励的横荡幅值为0.043 m,周期为1.19 s,摇荡中心位于舱底中部;外界激励的垂荡幅值为0.043 m,周期为1.19 s,摇荡中心位于舱底中部。

算例取了3种不同激励耦合情况:① 横荡;②横荡+横摇;③ 横荡+横摇+垂荡。

3.2 计算结果及分析

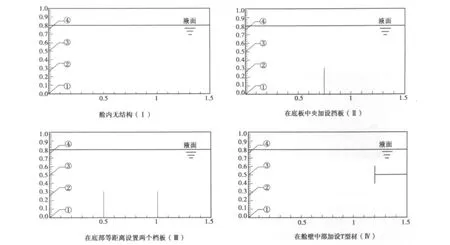

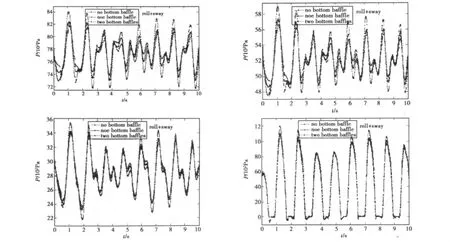

由于都是在同等的条件和外部激励下,仅仅是液舱的结构作了变化,所以4种液舱结构形式(表1)的计算结果之间具有可比性。以图2中红色曲线为结构I的压强时间历程。①②③④为压强检测的4个点。

图2 结构I和II在舱壁上不同点处压强时历

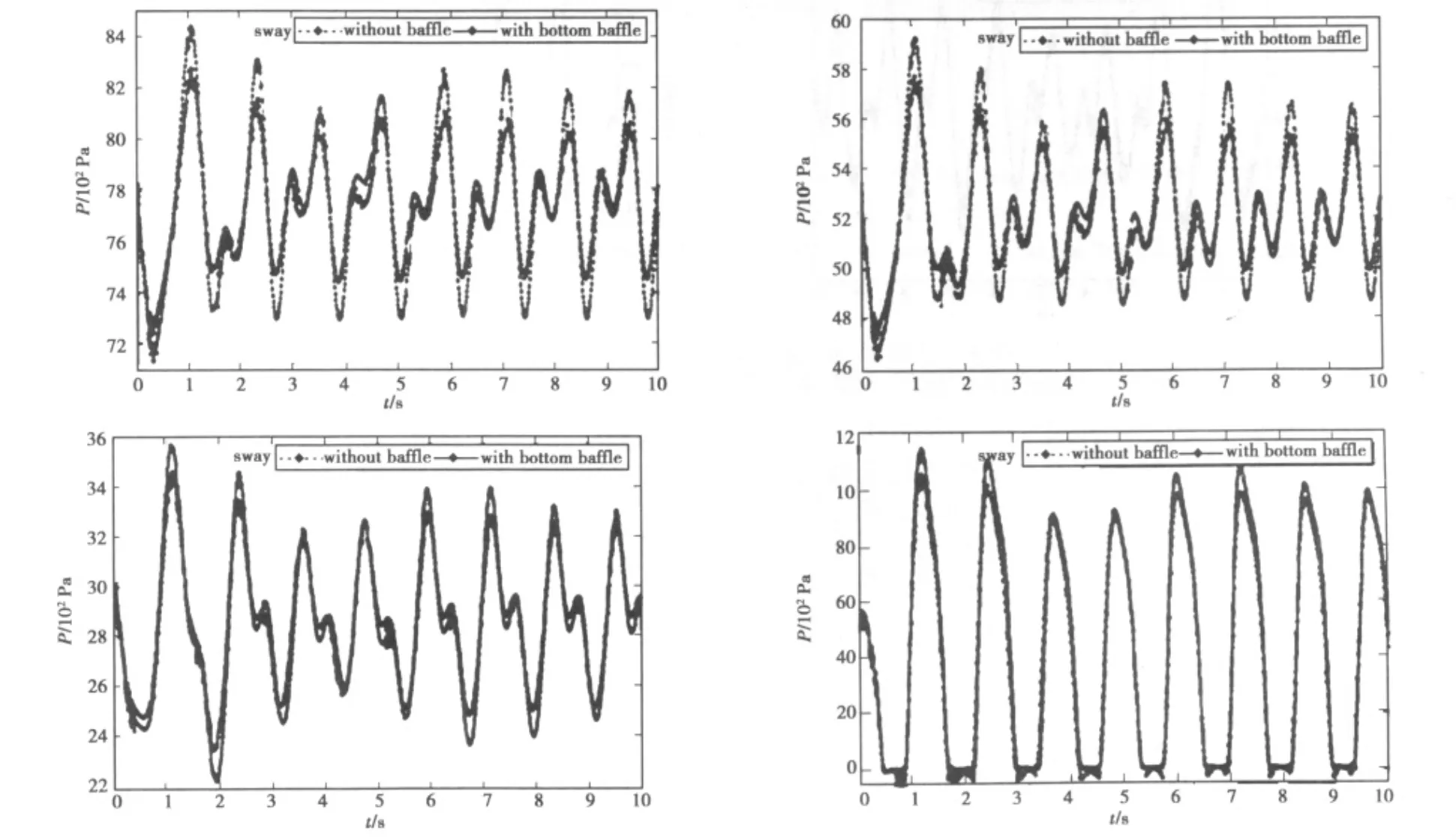

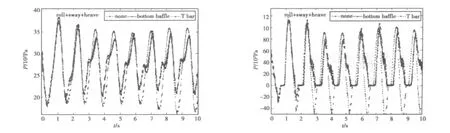

(1)算例一:单项激励(横荡)作用。图2分别给出了液舱结构I和II在①、②、③、④处的压强值。对比计算结果图发现:在液舱中加防晃档板有制荡作用,观察图2,发现结构II晃荡波面的幅值小于结构I的值,并且在高度方向上越接近挡板的监测点的幅值减小越明显,即防晃效果更好。由于挡板的存在,一是减缓了液体向另一侧的流动,另一个是粘性液体流动时,在挡板前后出现了旋涡,如图3,而旋涡会耗散能量,所以加设挡板之后能有效地抑制液舱内的晃荡[4]

图3 舱内流线图

(2)算例二:两项耦合激励作用(横摇+横荡)。图4分别给出了液舱结构I、II、Ⅲ在①、②、③、④处的压强值。

对比计算结果图发现:在液舱中加设多于一个防晃档板有更好的制荡作用,观察图4,很明显地发现结构Ⅲ晃荡波面的幅值小于结构Ⅱ的值,即防晃效果更好。多个挡板减缓了液体向另一侧的流动,更容易使粘性液体流动时在挡板前后出现旋涡,所以加设多个底部挡板能更有效地抑制液舱内的晃荡。

图4 结构Ⅰ、Ⅱ、Ⅲ在舱壁上不同点处压强时历

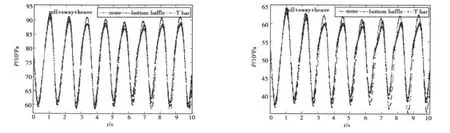

(3)算例三:三项耦合激励作用(横摇+横荡+垂荡)。图5分别给出了液舱结构I、II、Ⅳ在①、②、③、④处的压强值。

图5 结构Ⅰ、Ⅱ、Ⅳ、在舱壁上不同点处压强时历

图3-5结构I、II、Ⅳ在舱壁上不同点处压强时历。在舱壁中央加设T型材后,对比计算结果图,发现这样做不仅没有制荡的效果,反而加剧了液舱内的晃荡,各点处的压强值均比没加的情况来得大。这是由于T型材的面板相当于一块挡板会对运动的来流施加一个反冲击力,故在各点处的压强值都有所增大,如图6。

图6 舱内流线图

3 结语

通过对底部中部加刚性挡部、底部等距离加刚性挡板、侧壁加T型材进行了计算和数据比较,得出了较为理想的结果。利用Tecplot的流线绘制功能,验证了底部加挡板的利和侧壁加T型材的弊,同时挡板的数量越多,效果越好。

[1]ZHU R,WU Y,INCECIC A.Numerical simulation of liquid sloshing[J].Shipbuilding of China,2004(2):18-23

[2]CLERY W A.Subdivision stability liability[J].Marine Technology,1982,18:38-50

[3]BASS R L ,BOWLES E B,COX P A.Liquid dynamic loads in LNG cargo tanks[J].Sname Transactions,1980,88:103-126

[4]侯玲.液舱晃荡与弹性防晃结构的相互耦合作用研究[D].硕士学位论文,江苏科技大学,2009