汽轮机真空问题探讨

门常山,李连强

(1.华电国际邹县发电厂,山东 邹城 273522;2.河南煤化集团鹤煤公司热电厂,河南 鹤壁 458000)

0 引言

汽轮机真空系统是一个相当重要的系统,它对于机组完成基本热力循环起着关键作用,直接影响热—功转换的深度和效率。

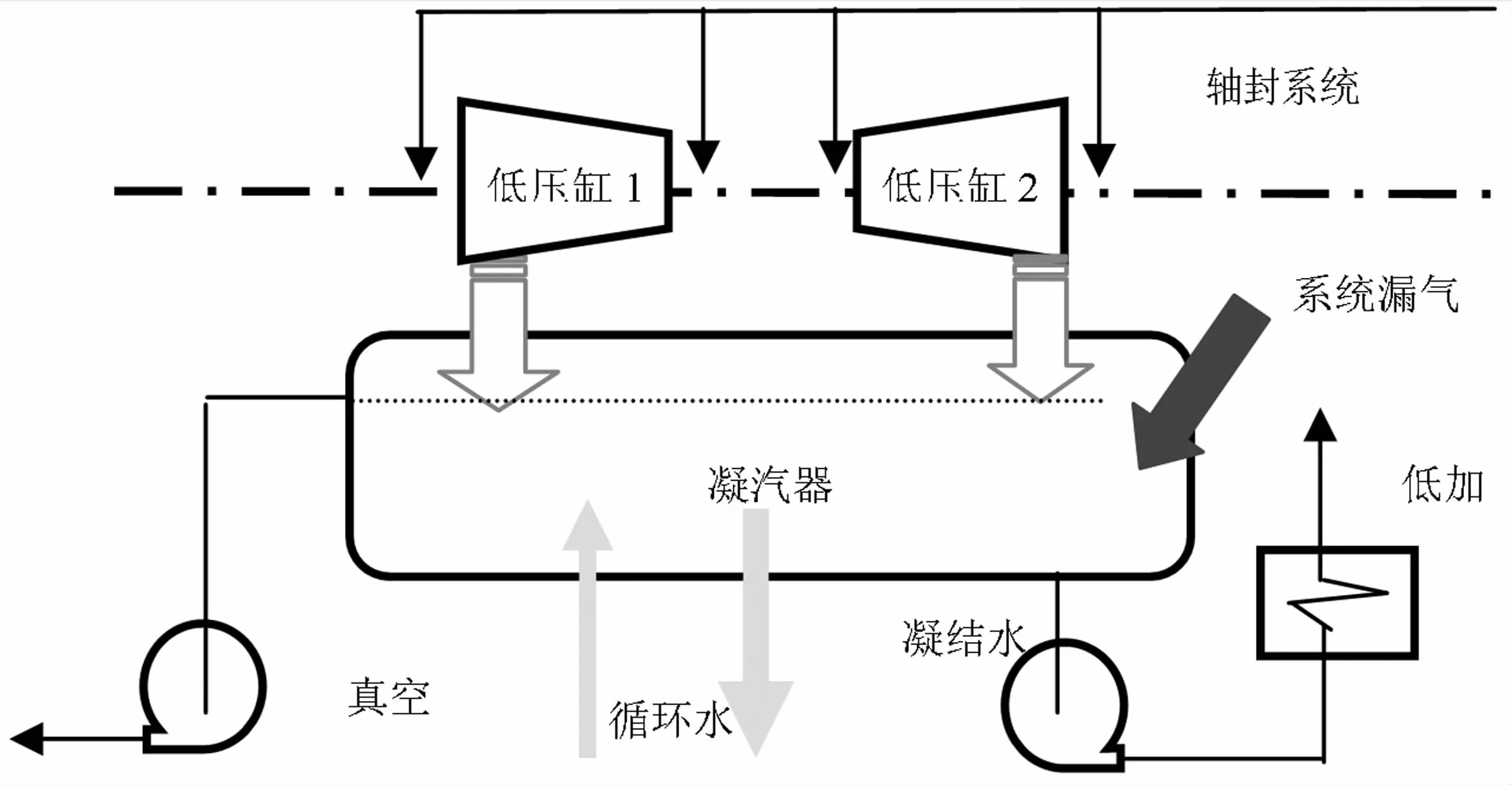

一般来说,汽轮机真空系统是指机组正常运行中处于真空状态下的热力系统,主要包括低压缸排汽部分、凝汽器汽侧部分、抽真空系统、轴封系统、部分低压加热器系统等。如图1所示,红色箭头为低压缸排汽、兰色箭头为外界漏入凝汽器的空气量。

图1 汽轮机真空系统示意图

对于汽轮机真空系统而言,可建立如下的真空动态函数:

P=f1(Vcondensator,Qleakage,Qextract)× f2(Load,Tcoolingwater,Qcoolingwater)× f3(system)

式中:f1, f2,f3表示基本函数关系;Vcondensator表示凝汽器空间容积;Qleakage表示外界空气向真空系统泄漏量;Qextract表示抽真空系统的抽气量;Load表示机组负荷;Qcoolingwater表示循环水流量;Tcoolingwater表示循环水温度;System表示真空系统设计、制造、安装因素(设备因素)。

1 运行中出现的问题及改造效果

1.1 1号机组凝汽器改造

凝汽器是汽轮机冷端系统的核心设备,凝汽器压力是冷端系统性能体现的最重要参数。现代大型机组的凝汽器一般应当满足以下技术要求:要有较高的传热系数和传热面积,凝汽器汽阻和凝结水过冷度要小,循环水水阻要小(决定于合理的冷却水管管束布置型式);冷却水管要有良好的抗腐蚀性能、传热性能和一定的机械强度(决定于冷却水管材质)[1]。

1.1.1 机组运行中凝汽器存在问题

邹县发电厂1号机凝汽器(型号:N-15300-Ⅰ型)由上海电站辅机厂生产,于1985年投入运行,换热管(共21792根)由三种材料组成,顶部为不锈钢,牌号为1Cr18Ni9Ti,空冷区为白铜管,牌号为B30,其余为黄铜管,牌号为HSn70-1。1号机组于2002年进行了汽轮机通流部分改造,而作为汽轮机最大的辅助设备凝汽器没有改造,经过多年的运行,凝汽器存在真空偏低、铜管泄漏等问题。

1.1.2 改造方案

采用TP316L不锈钢管代替铜管,解决凝汽器铜管腐蚀减薄泄漏问题;采用新型并经优化的Tepee排管方式代替原排管方式,该方式下蒸汽流动通道大而广泛,汽流直而短,蒸汽在管束中流速低、汽阻小,从而显著改善凝汽器性能;同时对管板、隔板、水室等进行优化设计与改造。

凝汽器由单流程改为双流程,凝汽器的前、后水室重新制作,全部更换。为减少水室涡流区、改善凝汽器水室布水的均衡性,更换凝汽器前、后水室为全新的园弧型水室,重新适配凝汽器进、出循环水接口管道。

1.1.3 改造效果

1)管束布置。

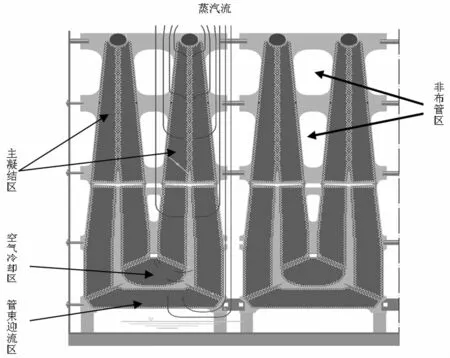

新的排管方式采用经优化的Tepee排管方式,整体如为山峰型,如图2所示。

图2 凝汽器管束布置情况

正常运行时,蒸汽由两个低压缸分别进入凝汽器的喉部,然后均匀地分布到低压侧和高压侧壳体中冷却水管的全长上,通过管束各通道使蒸汽能够全面进入主管束区,在此处,侧向通道的设置使管束各部分热负荷比较均匀;绝大部分蒸汽在主凝结区被冷却成凝结水,剩余部分混合物分别在各自的空气冷却区再次进行热量交换,空气冷却区的设置能够有效地冷却空气和未凝结的蒸汽;管束和壳体间设挡汽板,以防止蒸汽不经过主凝结区而直接进入空气冷却区,以及防止空气与蒸汽的混合物不经过空气冷却区而直接进入抽气口;在管束间安装凝结水集水板,以避免上排管束上的凝结水下落到下排管束上恶化传热效果;最好,少量未凝结的蒸汽和空气的化混合物经由各处的抽气通道汇入抽气连通管道,在凝汽器喉部有抽气母管抽出。

若任由凝结水由高压侧自流至低压侧,则最终凝结水温度将高于单压凝汽器的凝结水温度,从而出现过冷,降低其经济效益。为此,本次改造中低压侧凝结水经过壳体部分蒸汽回热后被引入凝结水回热区,并经过凝结水连通管流入高压侧热水井,与高压凝汽器中的凝结水汇合,高压侧的部分蒸汽经由冷却管束中的一些通道进入高压侧热水井对凝结水进行回热,以消除过冷度,起到除氧作用。最后,被回热的凝结水则被凝结水泵送入凝结水系统。

2)管排安装。

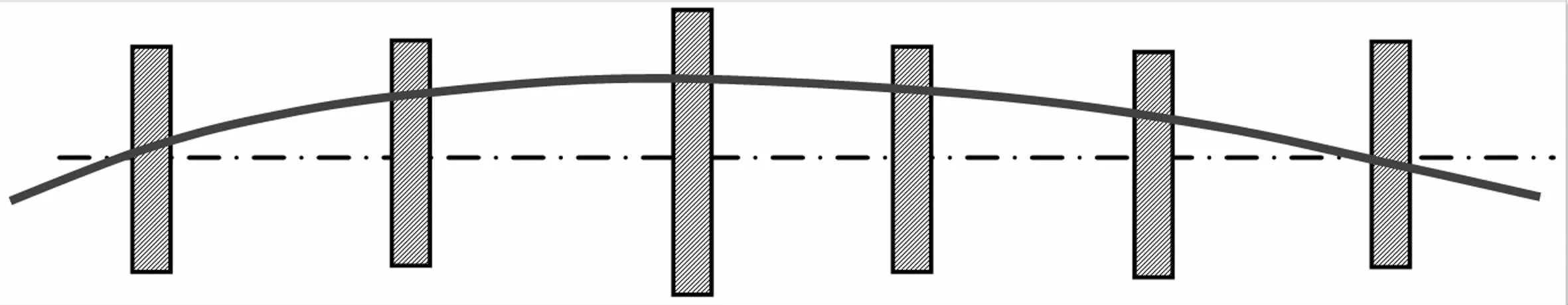

图3为凝汽器管板安装图,直划线为凝汽器前后管板管孔中心线,弯实线为冷却水管中心线。由于凝汽器冷却管子都比较细长,为了避免管子发生危害性的振动并减小管子的挠度,一般均在凝汽器前后管板之间装设一组中间隔板,在安装时应当确保中间管板的中心孔比前后管板高出一定的高度,如图3示,中间管板的空心线要形成一条向上弯曲的弧线,其中弧线最高处与前后管板中心线相差5~10 mm。这样做的好处主要体现在以下几个方面:

图3 凝汽器管板安装

①可以确保冷却管子和中间隔板、前后管板紧密接触,改善了管子的振动特性,确保管系处于一个稳定的运行环境中。

②由于管子向上弯曲,减小了热膨胀时所带来的弯曲应力,减小了管子的综合受力程度。

③由于管子向上弯曲,能够使凝结水沿管子的弯曲线向两端流下,从而减薄了冷却管子上的水膜的厚度,提高了传热系数,起到了强化传热的作用。

3)双背压、双流程凝汽器。

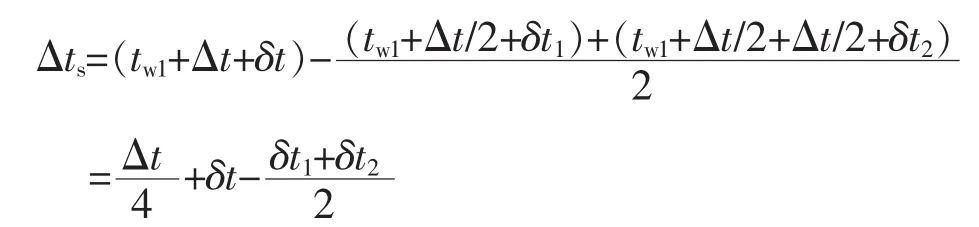

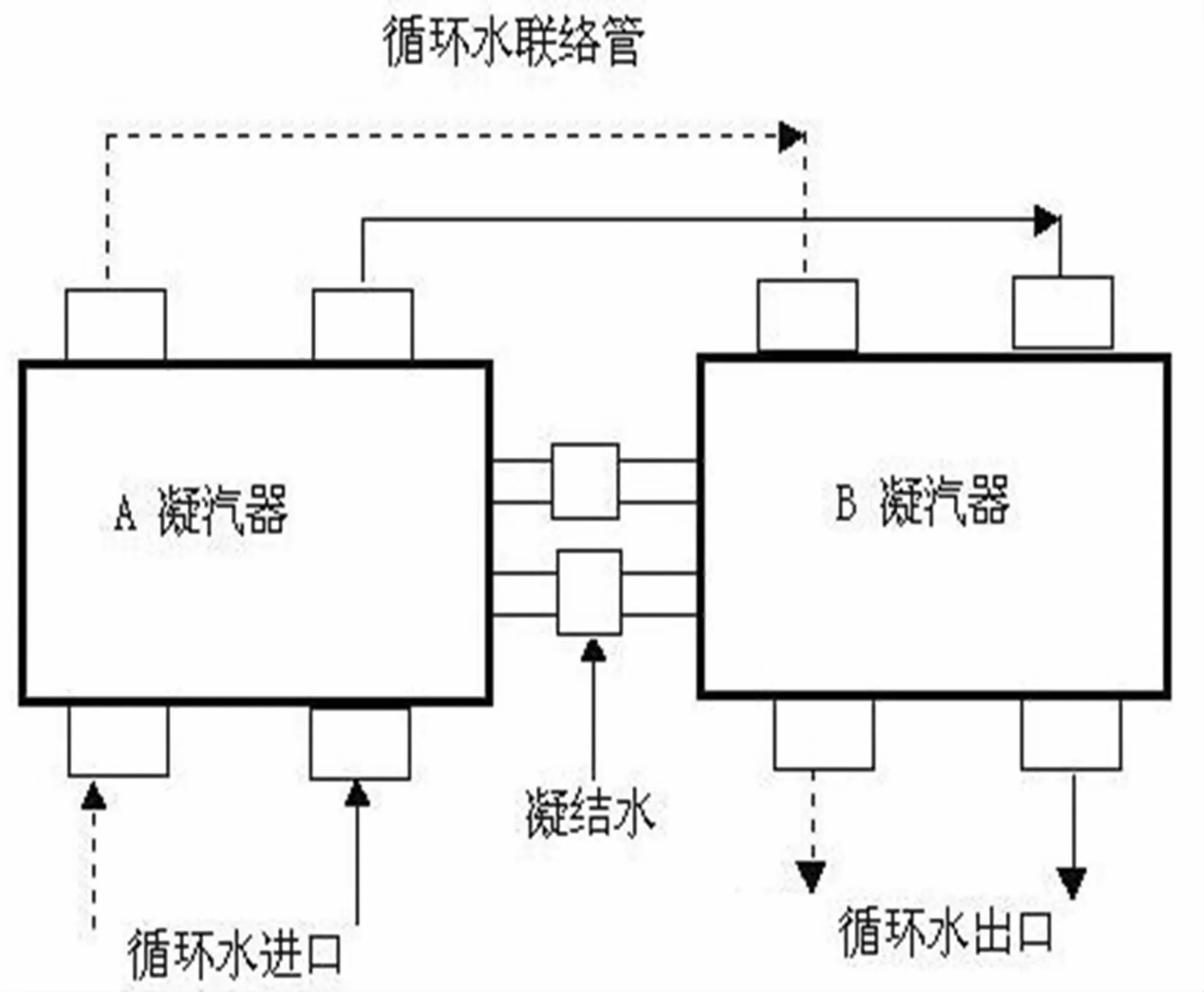

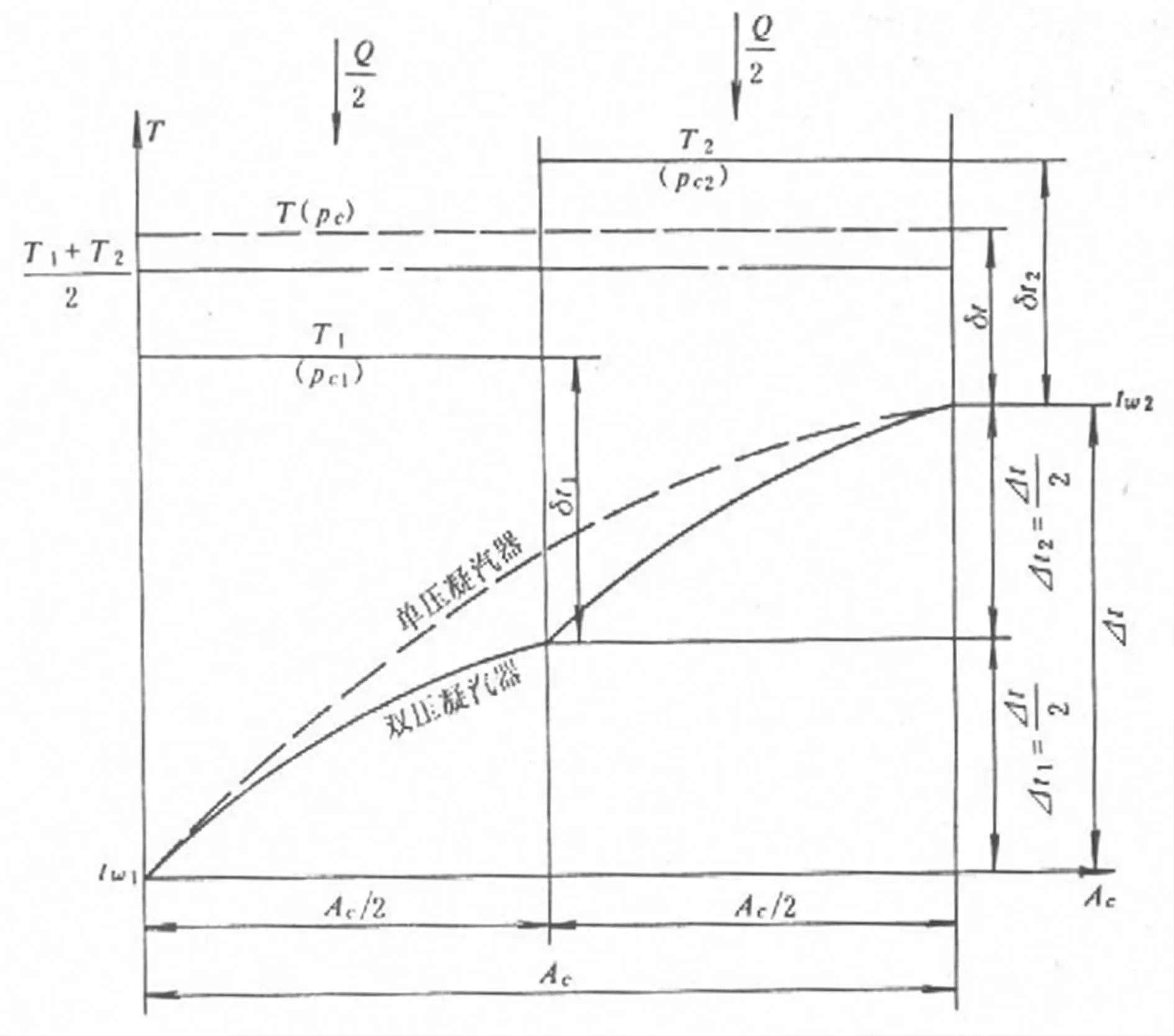

改造后的凝汽器为双背压式,即沿循环水流向,上游凝汽器的真空要比下游凝汽器高0.5 kPa左右,如图4所示。双压凝汽器的工作原理如图5所示,一般双压凝汽器的排汽温度要低于单压凝汽器,其差值为

图4 双压凝汽器

当循环水进口温度超过某一临界温度时,排汽温度差为正值,且循环水进口温度越高,排汽温度差越大。此外,排汽温度差还与循环水温升有关,而循环水温升等于525/m,m越小,排汽温度差越大(m为凝汽器的冷却倍率,是冷却水量和排汽量的比值)。另据研究表明:多压凝汽器的数目越多,冷却倍率越小,采用多压凝汽器的效益越大。所以在缺少冷却水和气温较高的地区采用多压凝汽器是比较有利的,一般可提高装置效率0.15%~0.25%。

图5 双背压凝汽器工作

4)实际效果。

改造后的凝汽器性能试验结果如图6所示,在凝汽器改造前后机组运行真空发生了很大变化,首先机组真空水平得到显著提高;其次真空曲线比治理前变的陡峭,斜率增大,之所以出现这种变化,主要因为在凝汽器本体改造期间,同时进行了真空系统的严密性治理,治理前凝汽器严密性较差,大量漏入的空气严重影响了凝汽器的换热效率,因此,循环水冷却因素的作用相对减弱,漏入空气的影响因素相对加强,因此治理前曲线平缓,治理后陡峭。

1.2 5号机组真空泵工作水加装冷却装置

抽气设备是汽轮机真空系统的重要组成部分,其任务是在汽轮机组启动时建立真空以及在机组正常运行中抽除从真空系统不严密处漏入和随新蒸汽进入的空气和不凝结气体,以维持凝汽器的真空,其工作性能的好坏直接决定了机组启动的快慢和正常运行时维持高真空和高经济性的能力,因此研究抽气设备及系统的特性具有重要的意义。

水环式真空泵为旋转机械,在泵壳内设置偏心叶轮,泵壳内充有一定量的工作水,但不充满。当叶轮旋转时,在离心力的作用下,工作水沿泵壳内壁形成水环,同时在各叶片间形成由水密封的空气小室,这些空气小室的容积随着泵的旋转作周期性的变化,这样就在泵壳内烟旋转方向形成了膨胀、压缩过程,从而将空气不断地抽出[2]。

由于工作水与凝汽器来的混合物要直接接触混合,热量不断积聚,因此一般设置专门的冷却装置,对工作水不断的换热冷却。

根据热力学和流体力学的相关知识,在有可蒸发工作介质的封闭容器内,可能建立的极限真空与介质的饱和压力直接相关,而工作介质的饱和压力又与工作介质的当地温度有直接的联系,因此,结合水环式真空泵的工作原理可知,水环式真空泵存在极限真空。

1.2.1 机组运行中真空泵系统存在的问题

机组真空泵采用凝结水作为工作用水,工作水的冷却水为开式循环水,然而,由于夏、秋季开式循环水温度较高,通过冷却器冷却后的真空泵工作水进水温度多高于33℃,甚至达到38℃,远远超过其设计温度,造成了真空泵抽吸能力大幅下降,性能恶化,影响机组经济性。

1.2.2 改造方案

为改善夏、秋季真空泵抽吸能力不足的问题,对5号机组真空泵工作水系统进行了改造,在真空泵工作水系统上增加一套智能制冷装置,对工作水进行降温,通过降低真空泵工作水温以提高真空泵的出力,进而提高凝汽器真空和机组效率。

1.2.3 改造效果

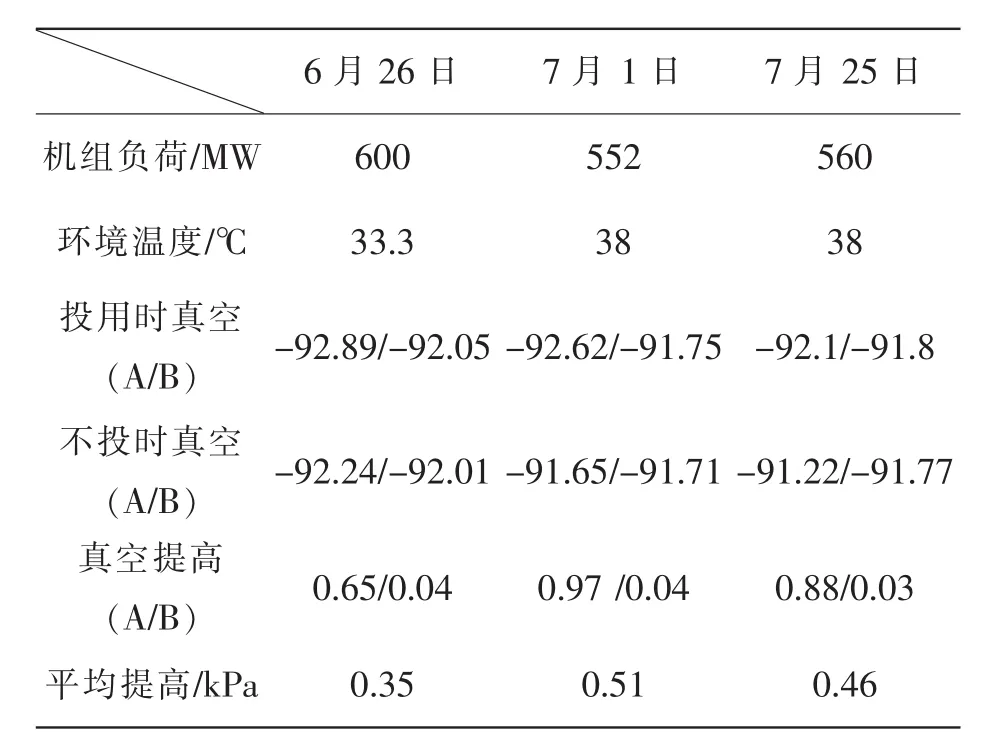

真空泵系统改造完成后在不同时段做了3次测试。每次试验时,在同一负荷下,分别记录旁路系统开通、真空泵工作水降温系统停运与旁路系统闭合、真空泵工作水降温系统开通这两种情况下的有关数据,以进行两种情况的对比,每次试验至少运行10 min后记录,确保了工况稳定。

试验表明系统能够实现凝汽器A侧真空提高0.62~0.97 kPa,A、B 两侧平均提高在 0.32~0.51 kPa,表1所示。

从表1可以看出,系统的投入使A侧真空提高在0.62~0.97 kPa,对B侧影响较小,两侧平均提高在0.32~0.51 kPa,原因为A侧凝汽器循环水进水温度低、真空高、背压低,分离出的不凝结气体多,容易积存,该系统使真空泵出力提高后,抽出了不凝结气体,提高了凝汽器真空;B侧凝汽器循环水进水温度高,真空低、背压高,不凝结气体不容易积存,产生的不凝结气体在未改造前即可全部被抽走,因此,控制系统提高真空泵的出力对B侧凝汽器基本没有作用。

表1 项目性能测试汇总

2 结语

汽轮机真空是一个变量,受众多因素的综合影响,本文以真空系统的两个改造项目为载体,重点阐述了凝汽器本体、抽气系统对机组真空的影响,并结合理论对改造中所采取的主要措施进行了分析,改造提高了机组的真空,取得了预期目标。