高速铁路桥梁桥面二次防水层施工质量控制

赵同生,陈康荣

(中国水电集团 京沪高速铁路土建工程三标项目经理部,山东 泰安 271000)

1 工程概况

京沪高速铁路采用CRTSⅡ型板式无砟轨道的桥梁,进行全梁面防水体系铺装,防护墙内侧通过喷涂(纯)聚脲弹性防水涂料(裸露部位喷涂脂肪族聚脲面层),有效避免水通过混凝土裂纹、裂缝、气孔等通道下渗浸蚀梁体钢筋,从而确保梁体耐久性及结构安全。

京沪高速铁路桥面防水体系铺装施工时,考虑施工实际,桥面防护墙内侧聚脲防水层分两次施工完成,通过两次防水层施工,形成CRTSⅡ型板式无砟轨道桥梁全桥面封闭防水,确保不因施工质量原因造成防水失效,达到聚脲防水层设计使用寿命与无砟轨道结构寿命相同,进而不因防水层质量缺陷影响结构安全或引发行车事故。

2 施工部位及工艺流程

2.1 施工部位

CRTSⅡ型板式无砟轨道桥梁采用全桥铺装防水体系,防护墙内侧桥面防水层采用喷涂(纯)聚脲弹性防水涂料(裸露部位喷涂脂肪族聚脲面层),防护墙外侧防水层采用聚氨脂防水涂料+C40聚炳烯腈纤维混凝土保护层,见图 1[1]。

施工过程中为了避免架梁和无砟轨道施工等其它后续工序对防水层的损伤,保证防水层整体有效,全桥防水体系铺装采用架梁后二次喷涂施工方式完成。二次喷涂施工顺序为:架梁后无砟轨道施工前,先进行底座板下滑动层范围防水层施工(预留二次施工搭接宽度15~20 cm),待无砟轨道施工完成后再进行底座板中间部位及底座板与防护墙之间的防水层施工(二次防水施工)。

图1 CRTSⅡ型板式无砟轨道的桥面防水体系

2.2 施工工艺流程

桥面二次防水层由底涂、聚脲和脂肪族面层组成,总厚度不小于2.0 mm,与一次防水层施工相比较,二次防水层施工中增加一、二次防水层搭接处理、泄水孔、防护墙、侧向挡块等特殊部位处理及脂肪族聚脲面层施工等内容,工艺更繁琐。京沪高速铁路桥梁二次防水层施工中坚持“试验先行,样板引路”的施工管理模式,在大面积开展桥面二次防水层施工前,通过工艺试验选定合适施工设备及原材料,落实施工资源配置并熟悉施工工艺流程。

3 质量控制重点难点及对策

结合一次防水层施工经验、工艺试验,并充分考虑二次防水层施工工期、环境等特殊情况,桥面二次防水层施工质量控制重点难点、施工风险及处理对策总结为以下几个方面。

3.1 原材料质量

施工过程中通过以下措施确保原材料质量:①严格进场原材料质量检查,按要求做好进场原材料的检测,确保原材料各项物理化学性能满足要求。②原材料存储于环境温度10℃ ~40℃,通风良好、干燥的库房中,严禁雨淋、暴晒并远离火源,未开封的原材料室温下保质期为12个月,超过保质期严禁使用。③使用时严禁加入任何稀释剂,材料开封使用后有余量且距离下次使用间隔超过12 h或空气湿度>75%时,向容器内加充氮气保护,防止材料吸湿变质[1]。

3.2 基面处理

基层处理满足要求是保证防水层质量的基础,不同的基层表面粗糙程度对喷涂聚脲防水的效果影响很大,合适的表面粗糙程度不但能有效增加涂装材料与基材的粘结强度,而且可以充分发挥和有效提高整个材料本身和基材整体的性能指标。如果表面粗糙程度太小,则聚脲防水层与基层粘结力减弱;反之,如果表面粗糙程度太大,则聚脲防水层表面平整度不好,厚度不均匀,影响整体抗剪切性能。同时,为保证施工后防水层与桥面基层良好的粘结,桥面基层处理后应平整、清洁,不得有空鼓、松动、蜂窝麻面、浮渣、浮土、脱模剂和油污,宜干燥。

桥面二次防水层基面处理难度大。首先,经过一次防水层施工后,作业基面粗糙度较小(大部分为SP2),梁面须重新抛丸处理;其次,底座板施工、轨道板灌板等工序对梁面不同程度污染,清理工作量大,二次防水层施工面积虽然只有30%左右,但清理量是原70%面积的3倍以上,尤其两侧排水沟作业面狭窄,基面处理难度极大;第三,二次防水层施工区域狭窄且存在多处变坡,大型抛丸机(500 cm宽)行走及调头困难,抛丸作业难以覆盖整个区域。

基层处理不符合要求,施工后防水层将会出现局部鼓包、凹坑、针眼等现象,使防水层局部存在薄弱环节,可能形成渗漏通道影响防水效果,甚至会导致防水层整体失效;或者造成防水层与桥面基层粘结力不足,防水层被揭起。

为保证桥面基层处理满足施工要求,通过以下措施保证二次防水层基面处理效果:

1)适应二次防水层施工区域特点,选用操作更为灵活的小型抛丸机(250 cm宽)进行基面抛丸,抛丸作业未能覆盖的地方采用角磨机打磨。

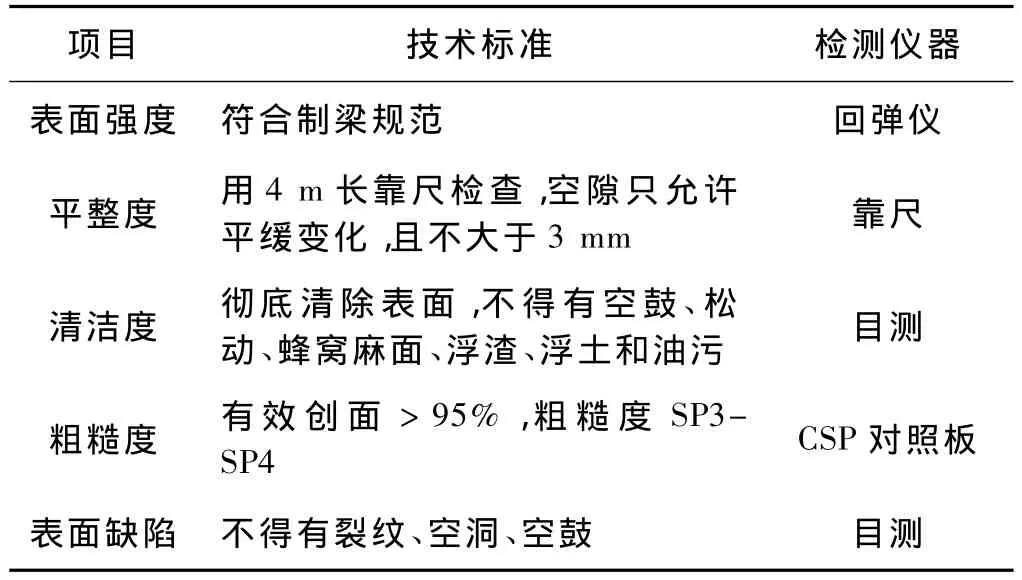

2)严格基面处理的检查验收,基面处理剂刷涂前必须按要求对梁面处理进行检查验收,验收合格后方可进行下道工序施工。要求桥面处理后必须满足表1标准[1]。

表1 桥面处理质量检查验收标准

3.3 底涂

底涂是防水层与混凝土桥面粘结性能的基础,它能够封闭混凝土基材的针眼、微裂纹和气泡等缺陷,同时能够渗透到混凝土基材中,起到与聚脲层很好地连接的作用,其材料必须根据环境、地域进行选择,同时施工前必须对基层情况进行确认。高速铁路桥梁分布范围广,所处环境相差较大,必须根据环境条件合理选择底涂。底涂选用不恰当可能导致气泡等缺陷(如潮湿界面下,一般底涂容易鼓泡),甚至不固化。另外,不刷涂底涂或底涂涂刷不均匀,也会导致施工后防水层粘结不牢、防水层拉拔强度达不到设计要求,防水层轻松被揭起。

施工前应测定施工地域环境的气候条件,根据基面测定的温度,选择低温(0~15℃)型、常温(15℃ ~35℃)型或高温(>35℃)型底涂材料,根据基面含水率(基层含水率<7%视为干燥基层,≥7%视为潮湿基层)选择适用于干燥界面或潮湿界面的专用底涂材料。

3.4 特殊部位处理

特殊部位处理是二次防水层较一次防水层施工增加的内容,同时也是防水层施工过程中最容易产生质量问题的薄弱环节,特殊部位处理的好坏将直接影响防水层的总体施工质量,具体表现为:

1)接茬:二次防水层施工时,一次防水层早已固化,个别搭接部位一次防水层压边存在局部脱开,二次防水层施工前,要对接茬部位清理打磨,在接茬部位涂刷专用粘合剂后再进行搭接喷涂,施工量大、质量控制要求严,搭接部位处理不好,施工后将会在搭接部位产生脱层。

2)封边:防护墙、侧向挡块侧面封边尤其是根部封边是二次防水层施工质量控制的又一个关键环节,根部封边不严施工后将很容易产生开裂、脱开,形成薄弱环节。

3)排水坡:CRTSⅡ型板式无砟轨道桥梁梁面设计为六面排水坡(六面排水坡:跨中中间段6.8%、梁端中间段1.6%、两侧坡脚线范围内4.5%、两侧翼缘板2%),二次防水层施工范围在梁面的不同位置存在多处变坡,坡面控制较难,若梁面排水坡处理不符合设计要求,防水层施工后将无法保证设计的汇水、排水能力,存在局部积水的情形。

4)排水沟:桥面两侧排水沟,尤其是曲线段桥梁底座板超高一侧,因沟较深,基层质量问题与施工难度重叠,极易造成施工质量下降。由于施工区域狭窄,无法进行机械喷涂,只能通过辊涂进行防水层施工,涂层均匀度控制难度相对增大。另外,该部位由于阴阳角及排水坡等局部突变同时存在,防水层辊涂过程中,根部封边及角部压边问题叠加,施工质量保证难度较大,控制不好,施工后很容易形成防水层凹坑、流挂、开裂或脱开等现象。

5)泄水孔与梁端:泄水孔与梁端处在梁面边角部位,空间狭小无法喷涂到位,质量难以控制,是质量薄弱环节,质量控制不好无法形成桥面连续防水层,将对整体防水效果产生影响,要特别注意。

为保证防水层总体有效,二次防水层施工过程中,特殊部位处理控制措施为:

1)基础处理时,对特殊部位进行打磨处理,并且保证基面清洁度、平整度满足要求。

2)新老防水层搭接施工前,先对已经破损或脱开的聚脲防水层进行局部割除,再对一次防水层边缘20 cm宽度内的涂层表面进行清洁处理,保证搭接面清洁、干燥、无油污及其他污染物。对一次防水层表面15 cm范围内做打磨处理,并涂刷搭接专用粘结剂,并保证新老防水层搭接宽度至少为10 cm。

3)防水层喷涂时,严格保证防护墙、侧向挡块的侧面根部封边质量,必要时辅以手工涂刷,封边高度不小于8 cm,施工后边缘采用角磨机修平。

4)泄水管内刷涂底涂约10 cm深,然后手工向孔内壁喷涂聚脲防水材料。

5)桥梁梁端处施作收边处理,压边深1 cm。

3.5 施工环境选择

施工时,因温度、湿度、风力等环境因素的不同,聚脲防水层施工质量控制难易程度、施工功效均不一样。聚脲防水层施工时要求控制环境温度在10℃ ~35℃且相对湿度75%以下,保证基层温度高于露点温度3℃。无论在哪一个基层施工,任何涂层都应该在基层温度高于露点温度3℃时进行,而且在涂层固化过程中,要保持这一条件[2]。

为了满足工程总体工期,京沪高速铁路二次防水层施工集中安排在10月至11月中旬,该施工时段昼夜温差大,早晚温度较低极易结露,施工过程中温度把控尤为重要。施工温度不符合要求,防水层施工质量将难以保证,根据一次防水施工经验,在露点温度下喷涂聚脲,因基层有一层水膜,底涂层无法产生反应,喷涂后防水层粘结力不足,拉拨强度不够,容易被整块揭起。

二次防水层施工环境控制具体如下:①二次防水层施工过程中加强对环境温度、湿度的监控,确保温度、湿度满足要求。②避免雨天施工,另外在风力超过三级时禁止施工或采取必要的防护措施。③冬季施工时,采取挡风、保温、加热等措施。

3.6 工序时间间隔选择

聚脲防水是一种化学材料,主要通过层间材料化学反应产生化学合力,任何化工产品都会因时间延长失去活性,特别是与聚脲相关材料(含底涂料、腻子、层间粘结剂、聚氨酯面漆),所以必须要按厂家规定时间施作,才能保证施工过程中材料不变质失效。存在主要影响为:

1)受喷涂设备、人员配置数量制约,基层处理剂施工后,后续喷涂聚脲未及时跟进,时间间隔超基层处理剂表干时间,基层处理剂固化并失去活性,聚脲与基层处理剂未能发生化学反应,层间结合力达不到要求,聚脲层容易被整块揭起。

2)0.2 mm厚脂肪族聚脲面层能有效加强聚脲防水抗紫外线老化、耐磨、耐老化等物化性能,保证二次防水层长期暴露于空气中而不失效,但聚脲涂料喷涂后,若面层施工未及时跟进,接触面容易被杂物污染而增加施工难度。若间隔时间较长,聚脲涂料已表干或固化,面层将无法与聚脲很好粘结,施工后形成脱层,列车相向运行时,负压及巨大风力形成的上浮力有可能将面层整块剥离,甚至威胁列车运行安全。

为保证各层涂料之间良好的粘结,根据基层处理剂及层间结合剂等材料的表干、实干时间控制好各工序施工时间间隔如下:①抛丸后30 min进行底涂施工,底涂施工完成后4~6 h进行喷涂聚脲防水层。②喷涂(纯)聚脲新老涂层的时间间隔及脂肪族聚脲面层与(纯)聚脲防水涂层之间的时间间隔均不宜超过3 h。③脂肪族聚脲面层可在喷涂最后一道(纯)聚脲弹性防水涂料后立即进行,最迟须在聚脲防水层施工完毕后6 h内完成,否则要对接触面重新处理。

3.7 施工成品保护

采用架梁后二次喷涂防水层,虽然避免运架梁、无砟轨道施工过程中对防水层的损伤,但受工期制约二次施工时仍有部分桥面系、侧向挡块等未完成,仍然存在相互干扰。二次防水层先于侧向挡块施工,大面聚脲层质量有保证,但加大了聚脲层特别是脂肪族面层被破坏的风险,施工过程中,材料堆放、设备运行等容易造成防水层尤其是面层的损伤。

施工过程中为保证防水层的总体质量并尽可能降低后期处理的成本,成品的保护措施如下:①工程施工的每一道工序完成后,组织验收,验收合格后,应采取成品保护措施。②聚脲防水层喷涂施工完成后24 h内,禁止踩踏及施工车辆运行,避免剧烈转向、碾压等动作损坏防水层,加强防水层的保护。③防水层施工完毕后,应注意梁面的清洁及运输车辆轮胎的清洗,避免损坏、污染防水层。④对后续工序施工采取保护措施,避免模板、钢筋施工及电焊等作业对防水层造成损坏。⑤聚脲防水层喷涂过程中两侧设置挡板,防止防水涂料对无砟轨道结构及无缝线路污染。

4 质量检查标准与缺陷处理

4.1 防水层质量检验

二次防水层施工过程中及施工完成后,按照相关要求进行检测,检查内容及相关要求见表2[2]。

4.2 质量缺陷处理

1)若检验时发现涂层有鼓泡、遗漏等缺陷,则需要对涂层缺陷进行修补,修补后,应使整个涂层连续、致密、均匀,并且涂层性能检测符合设计要求。

2)如缺陷部位喷涂时间较短(≤6 h),则可对缺陷涂层表面进行打磨、清理后直接进行二次喷涂聚脲防水材料。如果缺陷部位喷涂时间较长(>6 h)则在缺陷涂层表面、并向外扩展5~10 cm,打磨清理后,施作专业粘结剂,然后喷涂聚脲修补、刮平。

3)对损伤及黏结不牢的涂层,应彻底清除,并将基层及损伤周围80 mm范围做成光滑过度坡面,打毛并清理干净,分别涂刷基层处理剂和层间粘合剂。待表干后用原(纯)聚脲材料及喷涂设备喷涂修补。

表2 32 m梁防水层质量检验标准

5 结语

桥面二次防水是CRTSⅡ型板式无砟轨道桥梁全桥面防水体系施工中的关键工序,施工质量的好坏直接影响到结构的施工耐久性和安全。其施工质量的控制应以事前控制为主,施工前认真分析质量控制风险,认真做好交底培训工作;施工过程中应从原材料、基面处理、底涂、特殊部位处理、施工环境及工序时间选择、施工成品保护等方面采取积极有效的措施全面控制;对于施工完成的部分应严格检查,质量不过关的进行返工处理。实践证明,通过全面的、严格的控制,就能够很好地保证二次防水的施工质量。

[1]铁道第三勘察设计院集团有限公司桥梁处.三桥通(2008)8388A-JH-F(改)时速200~350公里客运专线铁路桥梁通用参考图—桥面防水体系铺装及构造图[Z].天津:铁道第三勘察设计院,2009.

[2]中华人民共和国铁道部.科技基[2009]117号 客运专线铁路桥梁混凝土桥面喷涂聚脲防水层暂行技术条件[S].北京:中国铁道出版社,2010.

[3]蒋宗全,郭晓安,屈高见.桥面喷涂聚脲防水层常见质量缺陷与应对措施[J].铁道建筑,2010(10):19-21.