重庆轻轨30 m U型梁疲劳模型试验与计算分析

王彬力,蒲黔辉,白光亮

(1.西南交通大学 土木工程学院,成都 610031;2.招商局 重庆交通科研设计院有限公司,桥梁工程结构动力学国家重点实验室,重庆 400067)

重庆轨道交通一号线工程中梁山以西高架区间采用标准跨径为30 m的单线小U型结构,该结构为后张法预应力混凝土U型简支梁。单线U型梁梁高1.94 m,宽 5.00 m,自重1 780 kN。

为检验后张法预应力混凝土U型简支梁在疲劳荷载作用下的工作性能,受建设单位的委托,西南交通大学结构工程试验中心对一孔标准跨径为30 m的后张法预应力混凝土U型简支梁进行疲劳试验。试验于2009年11月至2010年5月在西南交通大学结构工程试验中心进行。

1 试验方法

本试验目的有:①检测U型梁结构在各级疲劳荷载作用后,结构横向受力时刚度等使用性能参数的衰减量及规律;②检测600万次疲劳循环后,结构纵向受力时刚度等使用性能;③评价后期疲劳作用对U型结构的影响;④为该类梁在轨道交通中的应用积累经验数据。

在疲劳循环达到一定累计循环级后,进行U型梁静力性能测试。即疲劳加载累计达到某级,暂停疲劳加载进行自振特性及静荷载加载测试,然后进入下一疲劳循环加载级。静载试验加载步骤如下:

1)荷载分级为:0→10%→30%→50%→80%→100%→50%→回零;

2)荷载大小为:0→20 kN→80 kN→140 kN→240 kN→290 kN→140 kN→0。

1.1 变形测试及测点布置

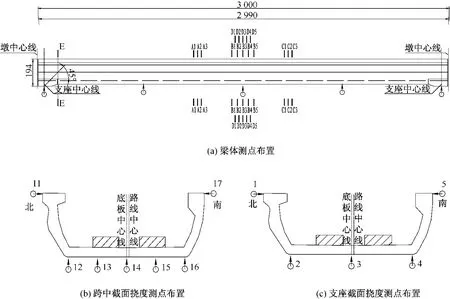

在支座处及梁体的4分点处布置挠度测点,在每个断面底缘布置3个竖向挠度测点,跨中段面底缘布置5个挠度测点,在梁体断面顶缘两侧面各布置1个横向变位测点,整片梁共布置27个测点。具体测点布置及编号见图1。

图1 测试截面及挠度测点布置(单位:cm)

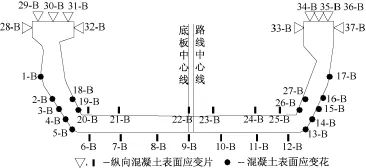

1.2 应力测试及测点布置

梁体第1加载点截面(A-A)、跨中截面(D-D)及第4加载点截面(C-C)为横向应力测试截面,跨中截面(B-B)为纵向应力测试截面,支座附近截面(E-E)为剪应力测试截面。各截面布置详见图2(本篇仅列出B-B截面)。

在B-B截面顶缘上布置6个纵向应变测点,顶缘下10 cm处布置4个纵向应变测点,共计10个测点;在底板顶面布置6个纵向应变测点,在底板底面布置7个纵向应变测点,共计13个测点;在倒角外侧布置5个应变花,在倒角内侧布置2个应变花,见图2。

图2 跨中截面(B-B)表面混凝土片测点编号

2 有限元计算模型

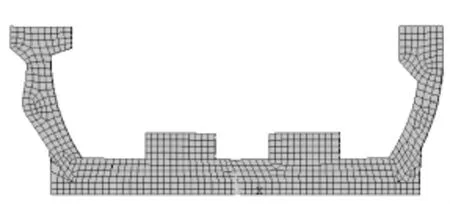

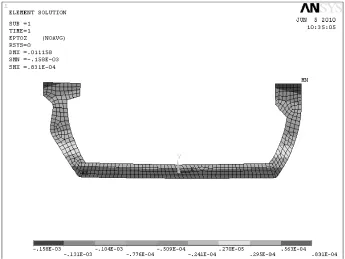

U型梁属于空间复杂结构,为了准确计算U型梁在各种加载荷载下的应力与应变情况,采用大型通用软件ANSYS进行建模。混凝土结构采用Solid65单元,共划分为156 226个单元,混凝土的弹性模量取3.6×104MPa,泊松比取 0.2。有限元模型见图 3、图 4。模型中,x方向为梁截面横向,y方向为梁截面竖向,z方向为梁纵向。

图3 结构有限元模型

3 各级疲劳后静荷载作用下位移测试

各级疲劳后静载作用下梁体各测点变形情况如图5、图6所示。从图5、图6可看出,在横向抗弯静载作用下,梁体竖向向下变形,最大竖向变形位于跨中截面底板中心线位置处;支座截面处U型梁两侧肋水平向外变形,跨中及4分点截面处U型梁两侧肋水平向内变形。

图4 截面单元划分(0.10 cm)

图5 支座截面变形示意(放大1 000倍)

图6 跨中及4分点截面变形示意(放大10倍)

4 纵向应变测试值和计算值对比分析

通过600万次疲劳级数后,得到U型梁横向抗弯静载试验各级荷载作用下的跨中截面不同位置处纵向应变测点的平均测值,其结果是:①各纵向应变测点测值随荷载的增加基本成线性递增关系,表明结构在试验荷载下处于线弹性工作范围内,结构受力性能良好。②在最大静荷载作用下,U肋顶缘表面纵向混凝土应变片平均测值介于 -121 ×10-6~ -148 ×10-6,顶缘预埋式纵向钢筋应变片平均测值介于 -130×10-6~-141×10-6,顶缘预埋式纵向混凝土计平均测值介于-122.0×10-6~ -129.0×10-6;U 肋底板上缘表面纵向混凝土应变片平均测值介于 38×10-6~41×10-6,底板上层预埋式纵向钢筋应变片平均测值介于44×10-6~52×10-6,底板预埋式纵向混凝土计平均测值介于 61.9×10-6~65.3 ×10-6,底板下层预埋式纵向钢筋应变片平均测值基本介于68×10-6~75×10-6,底板下缘表面纵向混凝土应变片平均测值介于68×10-6~82 ×10-6。③在荷载作用下,U 型梁顶缘受压、底缘受拉,测点所在的截面高度位置与测试应变大小基本成线性关系,表明各测点测试结果的一致性良好,符合平截面假设。

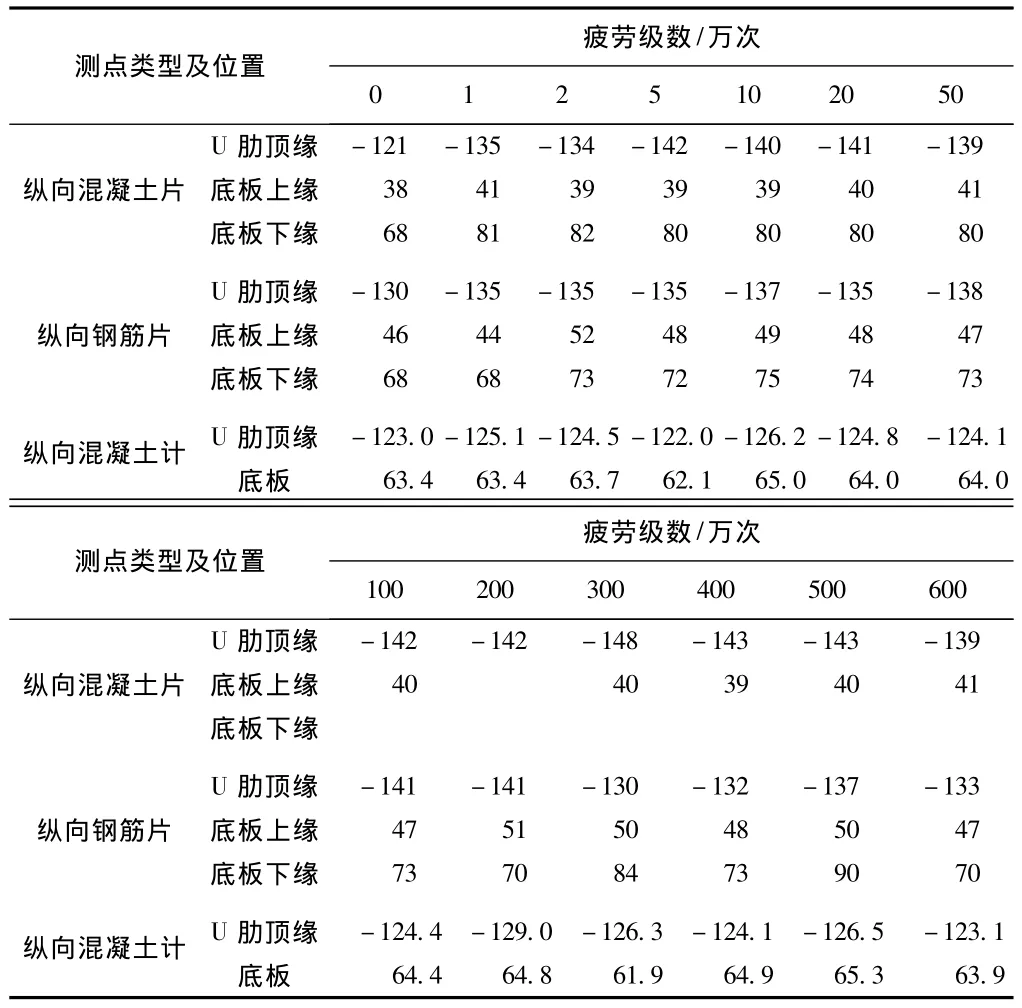

在各级疲劳后的最大静荷载作用下,跨中截面纵向应变测值如表1所示。从表1可以看出,随着疲劳次数的增加,U型梁在最大静荷载作用下纵向应变测值基本无太大的变化,表明在各级疲劳作用下,梁体纵向性能基本无衰减;300万次疲劳级数后,底板下层预埋式纵向钢筋应变片测值出现较大波动,可能是由于裂缝深度扩展至下层钢筋位置,使测试产生误差。

表1 各级疲劳后最大静荷载作用下跨中截面纵向应变测值 ×10-6

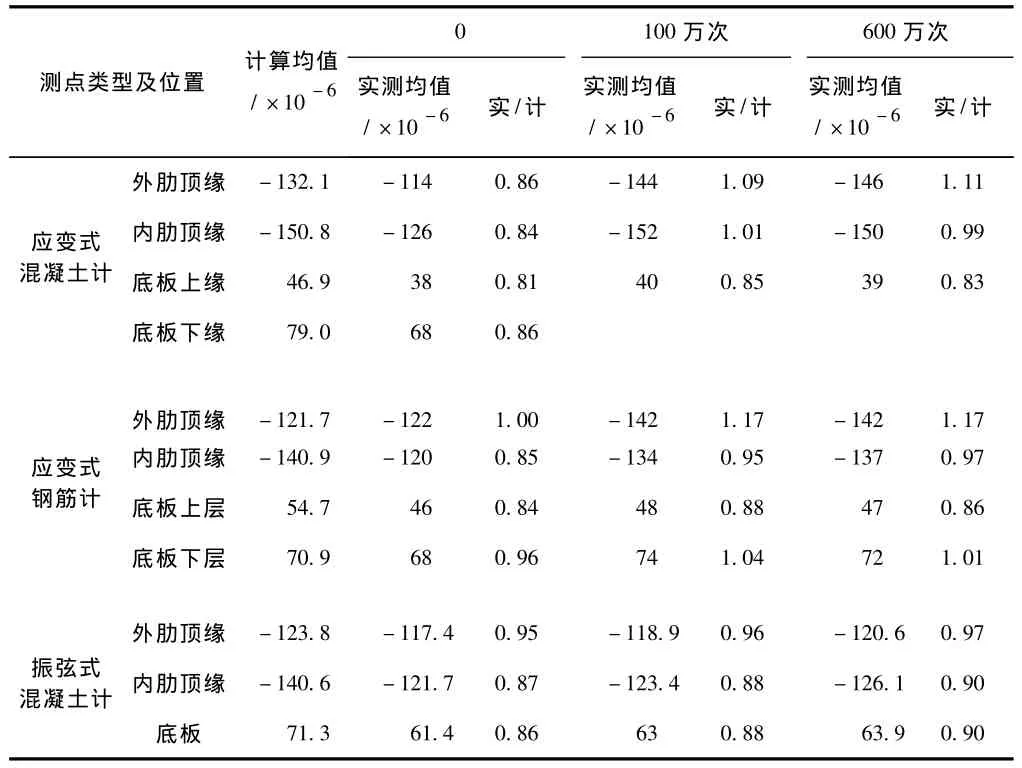

计算模型准确模拟U型梁在各级疲劳循环加载后横向抗弯静载试验下荷载的加载位置和大小。在试验最大静荷载作用下,梁体跨中区段的纵向应变计算云图见图7。相应测点位置的纵向应变计算值见表2。

表3列举了部分疲劳循环加载后,在最大静荷载作用下,跨中截面不同位置处纵向测点的应变实测均值与计算值的比较结果。从表3可以看出:

1)0次各测点纵向应变实测值与计算值比值介于0.81~1.00,除外肋顶缘实测值略大外,实测值与计算值的一致性良好。

2)随着疲劳循环次数的增加,比值略有增加,其中以U肋顶缘与底板下缘位置处测点比值增加较快。

3)600万次疲劳循环后,除外肋顶缘应变式混凝土计、钢筋计实测值与计算值的比值较大外(分别为1.11,1.17),其余位置处测点比值介于0.83~1.01。

图7 跨中截面(B-B)纵向应变计算云图

表2 各测点位置处纵向应变计算值 ×10-6

4)100万次疲劳循环后,由于梁体底缘裂缝的出现和扩展,使底板下缘应变式混凝土计、底板下层应变式钢筋计的实测值出现一定的波动,无法进行准确的比较;但从10万次疲劳循环后测点的比值可看出,两位置测点比值已经达到1.00,可推测经600万次疲劳循环加载后,两位置测点比值可能略>1.00。

表3 梁体纵向应变实测值与计算值对比

在U型梁历经600万次疲劳循环加载后,进行跨中截面(B-B)抗弯破坏试验。正截面抗弯强度安全系数理论计算值为2.36,实际加载到2.60倍设计弯矩值。荷载共分27级进行。

5 结论

1)0~50万次未发现 U型梁梁体开裂;约80万次,跨中截面梁底中心线位置出现纵向裂缝;600万次疲劳循环加载后,在横向抗弯最大静荷载作用下,梁底裂缝最大宽度为0.16 mm,梁底裂缝最大长度为100 cm,对应的宽度为0.10 mm,深度为43.4 mm;卸载后,部分裂缝不能闭合。

2)各级疲劳循环加载后的静载作用下,U型梁纵横向应变和挠曲位移均未出现明显的增量,表明在600万次疲劳循环作用下结构的刚度无显著的衰减。

3)静载作用下,纵横向应变和挠曲位移随荷载基本呈线性变化,结构工作性能良好。

4)历经600万次疲劳循环加载后,结构的抗剪、抗弯和抗裂性能均能满足设计要求。

[1]中华人民共和国铁道部.铁运函[2004]120号 铁路桥梁检定规范[S].北京:中国铁道出版社,2004.

[2]章关永.桥梁结构试验[M].北京:人民交通出版社,2001.

[3]罗文泉,叶霜.模型试验的相似方法[J].工业加热,1999(1):172-176.

[4]李国豪.桥梁结构稳定与振动[M].北京:中国铁道出版社,1992.