高速立式推力轴承及挡油管的油封设计

华 军

(兰州兰电电机有限公司,甘肃 兰州 730050)

0 引言

内蒙古准格尔煤矿水源工程电机型号为:TL1800-6/17301800 kW 6 kV。由于协议要求电机联泵后轴系要同找摆度,故推力轴承采用传统结构。该产品的研制成功为我公司开发大型高速立式电机的轴承及密封设计积累了宝贵的经验。

1 轴承参数

电机额定转速:n=1000 r/min推力头外径:D0=640 mm

推力瓦平均瓦长:L=150 mm

推力瓦夹角:β=38°

推力瓦块数:8

推力头平均周速:v=33.5 mm/s

推力载荷(向下):53 t

推力瓦单位压力:2.55 MPa

润滑油牌号:N46

支撑方式:球面支柱螺栓刚性支撑

轴承冷却方式:外循环,即热油经油槽外板式换热器冷却后再向轴承室供油。

2 推力轴承系统的设计

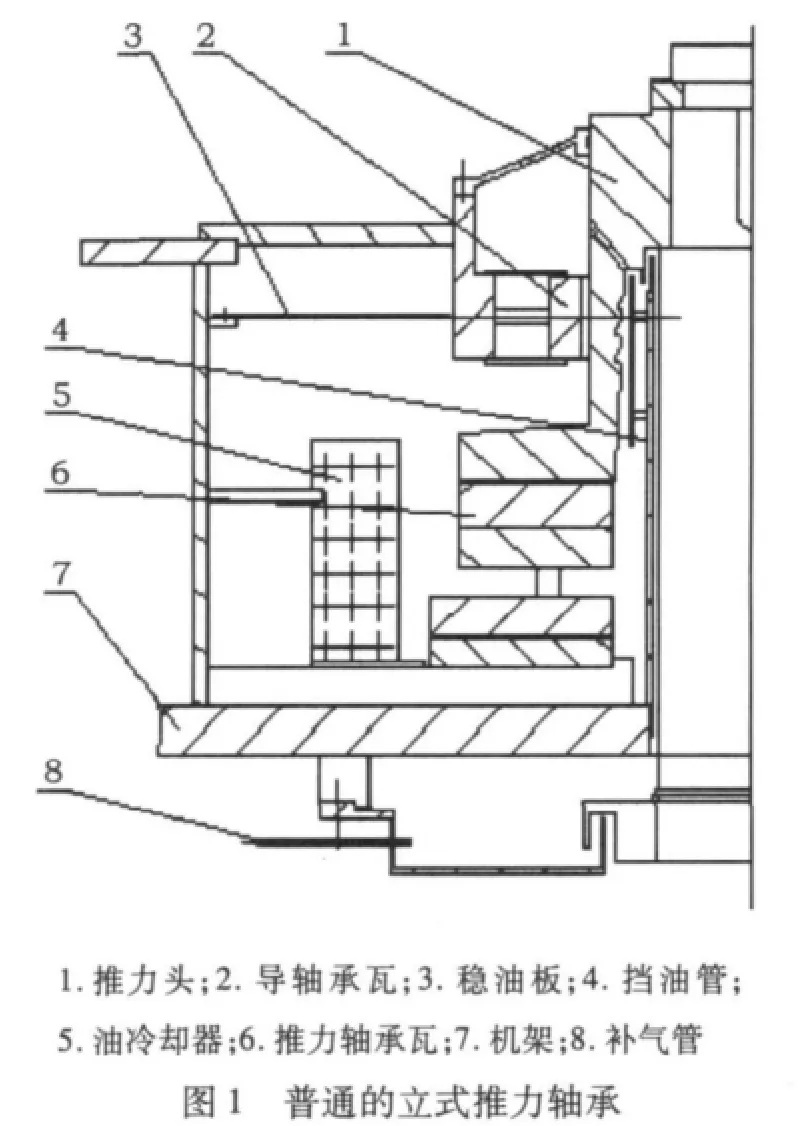

该电机的推力轴承与上导轴承合同一个油槽,这种布置的结构形成了一个简单的自循环,原设计(见图1)在油槽内放置了冷却器,以便带走摩擦损耗产生的热量,但电机空载试验时发现瓦温过高,已达70℃,润滑油油温为65℃,试验冷却水量为8 m2/h,冷却水温为20℃。这样,电机不能进行带载试验。分析其原因,主要是由于推力轴承周速高,润滑油在油槽内急速搅拌,油流变成了紊流(管区雷诺数Re=1830),使油呈乳白色,并有许多油的混气(混气是由微小空气泡组成),这些油的混气泡沫包围在冷却器铜管的表面形成隔热层,使冷却器冷却效果变差。同时油的高速搅拌与冷却器的碰撞加大了油的内摩擦损耗。最终造成轴承室油的热容量不够,瓦温随着油温的升高而升高。针对这种情况又作了以下试验:

首先,做了增大轴承室油量的试验(电机空载),即油在油泵的作用下,从轴承室内抽出,经过一个油灌后回到轴承室,形成油的闭合回路,试验时油泵的流量为20 L/min,试验结果,轴瓦温度降低到65℃,油温为60.5℃(试验时轴承室内冷却器的冷却水量及冷却水温度均保持不变),从试验结果看,增大油室的热容量,虽能降低瓦温度,但降低的幅度太小。另外受用户安装场地的限制,不允许把外串油灌体积设计得很大,因而认为方法不妥。

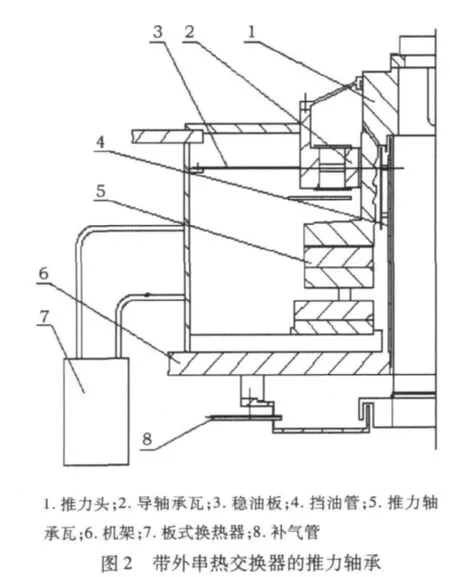

其次,又作了取消轴承室内冷却器,改为外串板式换热器的试验(电机在水泵厂进行带载试验,见图2),即将热油从轴承室内用油泵抽出,经过外串的一个板式换热器冷却后,再回到轴承室,试验时油泵的流量60 L/min,冷却水量为10 m3/h,冷却水温度为21℃,试验结果,瓦温50℃,油温35℃。从试验结果看,采用此方法已能完全满足用户的正常使用。

3 减少轴承室内的混气产生及挡油管的油封设计

由于推力轴承周速高,推力头对油液的高速搅拌,将会使油液的速度和压力处于激烈的变化状态,油面也将不稳,同时,还会使表面油层激烈翻滚吸入空气,使油槽内有大量的混气,当混气达到一定程度时,油中的混气泡沫会沿挡油管内表面上升(如挡油管与轴之间有偏心,则“偏心泵”现象会加重漏油量),因而漏到电机内部。针对上述情况,在设计中分别采取了措施(见图3),即对油面不稳问题,采用了一方面在推力头外侧增设隔油圈的措施,其目的是减小油急速搅拌的动压及油槽内混气的产生量;另一方面,在油槽中设多层稳油板,使油面趋于稳定。对于挡油管的油封问题,一方面采用多层挡油管,即利用旋转件上梳齿与多层挡油管开宽窄相间的间隙,防止混气泄漏;另一方面,还在推力头内孔加工几个沟槽,沟槽的斜面向下,其目的也是防止混气泄漏,并且在电机上机架设补气管,将大气引至转子内圈挡油管处的负压区。采取以上措施后,电机运行时,油面基本上稳定,挡油管油封措施合理,没有发生泄漏油现象。

图3 增设隔油圈的推力轴承

4 结语

该产品在用户运行的结果证明大型高速立式电机推力轴承的冷却方式,用外循环冷系统来减小油的搅拌碰撞及解决瓦温高的问题,是一种简便可行的方法。并且用隔油圈减小油槽内混气的产生及用迷宫式多层挡油管防止油泄漏,也是一种简便可行的方法。该产品的试制成功,为我公司今后研制高速大型立式电动机,特别是大型高速立式水轮发电机,积累了保贵的经验。