三峡右岸电站水轮机导水机构刚强度性能研究

丁淑华,庞立军

(哈尔滨大电机研究所,黑龙江 哈尔滨 150040)

1 前言

三峡右岸电站机组是我国目前最大的水电机组,为了保证机组的安全稳定运行,对水轮机导水机构中的大部件包括顶盖、导叶和控制环开展刚强度及动态特性研究十分必要。根据混流式水轮机顶盖的受力特点,顶盖的应力水平不是设计的主要矛盾,设计所要关心的是顶盖的轴向变形和径向刚度;对于活动导叶来说,在正常运行工况下,导叶瓣体上下游水压力差较小,导叶的应力和变形都很小,因此在计算过程中主要考虑紧急停机和剪断销破坏两种工况;控制环的外载主要来源于接力器的作用力,在分析过程中对控制环采取加筋板、调节压板间隙的方法来控制其变形,并对控制环在吊装过程中的应力和变形进行了分析。

水轮机基本参数如下:

额定功率 Nr: 710MW

机组额定转速 nr:75.0r/min

机组飞逸转速 np:150r/min

导叶中心线 Z: 57m

下游水位 hD: 62m

上游水位 hU: 175m

升压水头 hP: 152.4m

活动导叶个数: 24个

2 导水机构主要部件有限元分析

2.1 顶盖

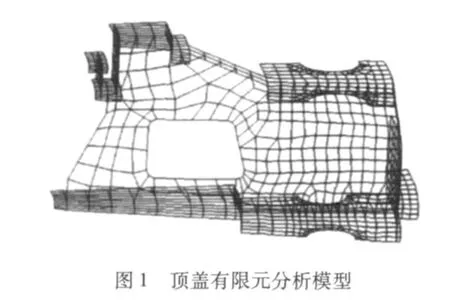

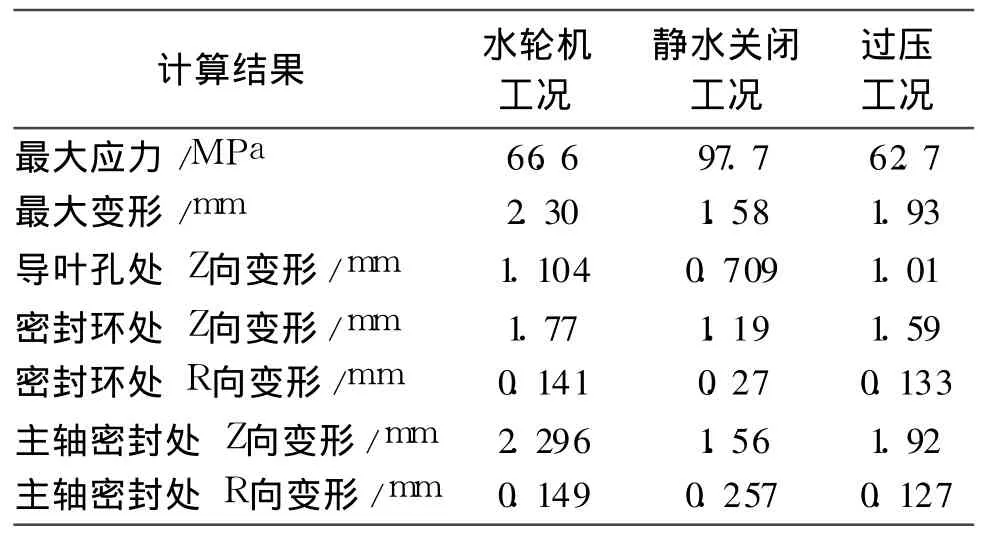

三峡右岸电站水轮机顶盖采用箱式结构设计,由于结构具有周期对称性,计算模型取整体结构的1/24即可,其计算模型如图 1所示。计算工况主要是正常运行工况、静水关闭工况和升压水头工况;计算载荷为过流面水压力,同时考虑了顶盖自身重量以及控制环和轴承的重量。图 2为顶盖在水轮机工况的变形分布图,表 1给出了顶盖在 3种工况下的应力与变形结果。

表1 顶盖在 3种工况下的应力和变形结果

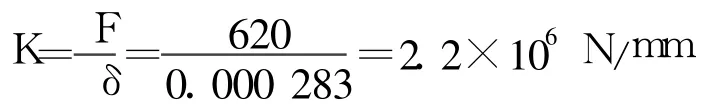

在计算顶盖的径向刚度时,取顶盖整体的一半作为计算模型,对称面按对称边界条件处理,在水导轴承支撑处施加总径向力 F=620N的余弦分布力,通过有限元计算得出径向最大变形为δ=0.000283mm。

顶盖径向刚度为:由以上计算结果表明:顶盖的应力水平较低,顶盖的轴向刚度和径向刚度均能满足设计要求。

2.2 活动导叶

对于水轮机活动导叶,选取整个导叶作为计算模型,计算工况为紧急停机和剪断销破坏 2种工况。紧急停机时,导叶受到的水压力、关闭导叶时的操作力均达到最大,为正常运行时的最危险工况;剪断销破坏则是导叶被异物卡住时的工况,为最坏极限工况。通常卡住点只能在全部导叶的两只导叶之间,而这时需要有两种情况,即一只导叶卡住点在导叶头部,另一只导叶卡住点在导叶尾部,最危险的情况是在导叶中间点卡住。在最危险情况下,导叶按最大静水头下的水压力计算,上游水压力为 P1=1.154MPa,下游水压力为 P2=0.049MPa,由接力器产生的作用于导叶臂上的操作力 FL,由设计确定,一般为紧急停机工况时的 2倍。活动导叶的材料性能:0Cr13Ni4Mo,σs=550MPa,σb=750MPa。

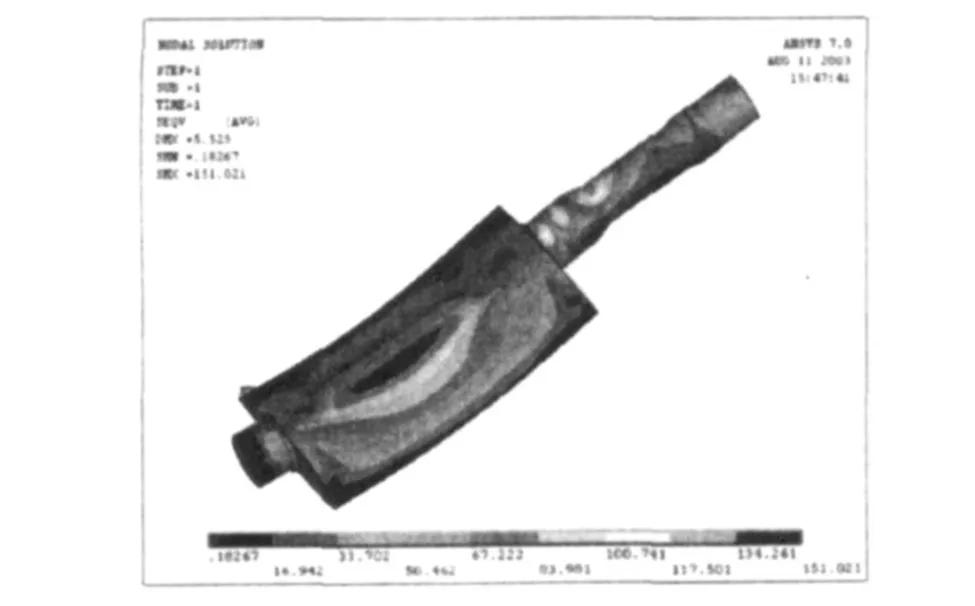

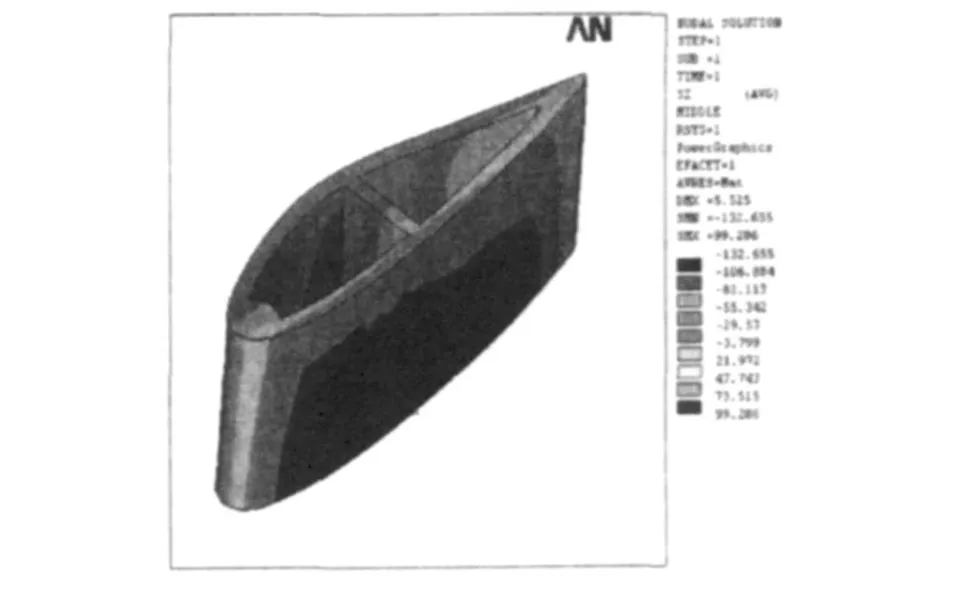

表2为活动导叶在紧急停机工况下的应力,表3为剪断销破坏工况的应力;图3为活动导叶在紧急停机工况时的 mises应力分布图,图 4为活动导叶在紧急停机工况时瓣体轴向应力分布图。

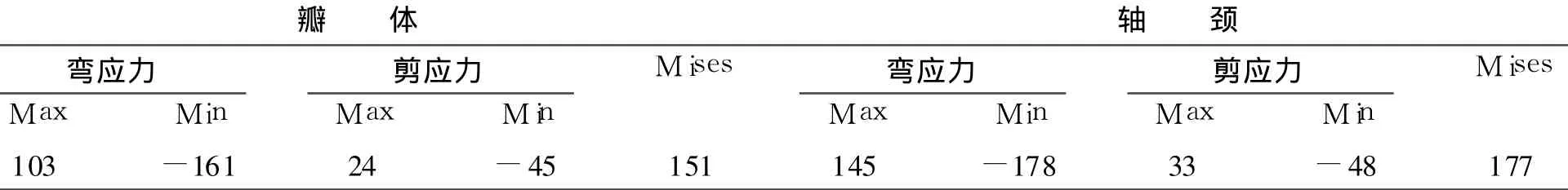

表2 活动导叶在紧急停机工况下的应力 MPa

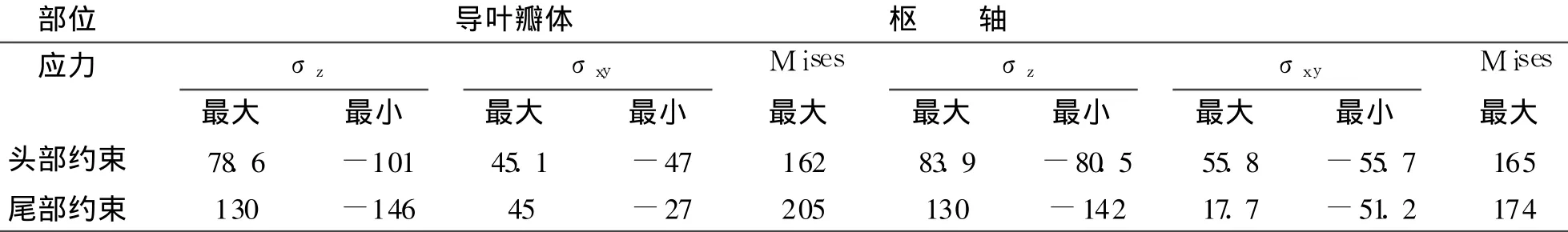

表3 活动导叶在剪断破坏工况的应力 MPa

图3 紧急停机时的 mises应力分布

图4 紧急停机时瓣体轴向应力分布

有限元分析结果可以看出:紧急停机和剪断销破坏工况活动导叶的应力分布比较均匀,最大轴向应力和最大剪应力都出现在导叶瓣体与枢轴的交接处,活动导叶的平均应力水平都低于许用应力值 (σs/3)。

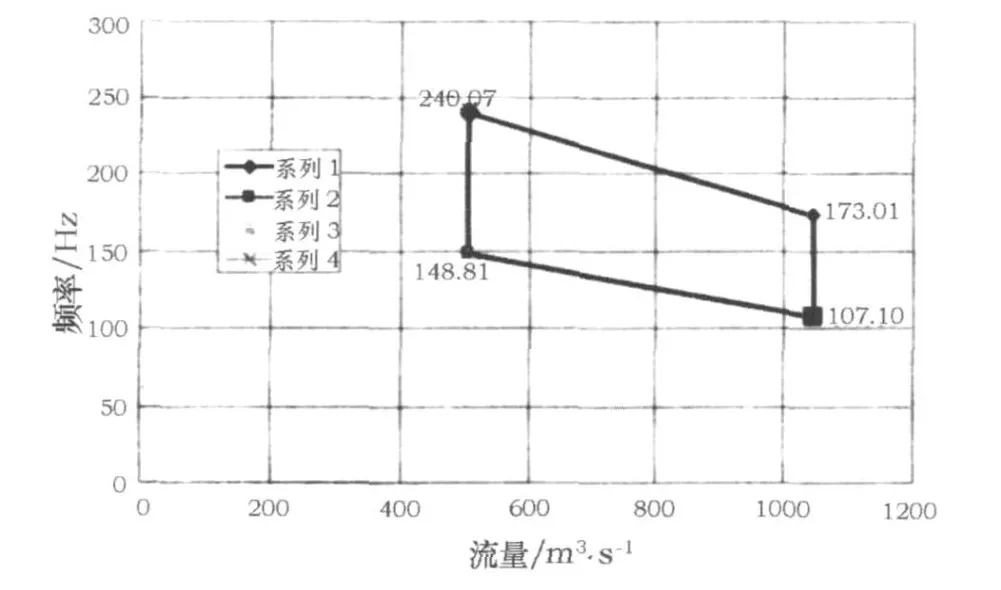

通过有限元分析,活动导叶的自振频率如下表4所示;活动导叶的卡门涡频率计算如下图 5所示,卡门涡的频率范围是 107.1~240.1Hz。

由此可知:活动导叶的自振频率与卡门涡频率错开范围较大,不会引起共振。

表4 活动导叶自振频率 Hz

图5 活动导叶卡门涡频率计算

2.3 控制环

对控制环的有限元分析,主要是通过对增加筋板、调节压板间隙、控制环起吊 3种情形分别进行计算,图 6为控制环有限元分析模型。

计算控制环所用基本参数:

接力器直径: D=1050mm

接力器操作最大油压: p=6.3MPa

控制环大耳柄分布圆直径:D1=9060mm

控制环高度: H=1840mm

接力器的最大作用力: F=5.45e+6N

取整个控制环作为计算模型,约束小耳柄处的切向位移,用 Gap单元来模拟压板处的轴向约束,压板间隙为 0.5mm。外载荷为来自接力器的作用力 F,假设力 F平均分配到大耳柄的孔台上,按余弦分布规律作用在孔的内缘。

另外,控制环总重为 70t,在起吊时变形较大,因此对于起吊过程分半个控制环起吊和整个控制环起吊两种情况进行计算。

2.3.1 控制环加筋板

为了便于比较,假设压板轴向间隙为 0,通过对控制环立筒板处加三角筋板和不加任何筋板进行比较可知:控制环不加筋时最大变形为0.616mm,最大应力为 σmax=45.0MPa:加筋时最大变形为0.615mm,最大应力为 σmax=43.0MPa。因此是否加筋板对控制环的刚强度影响很小。控制环其它部位的应力都比较低,满足强度要求。

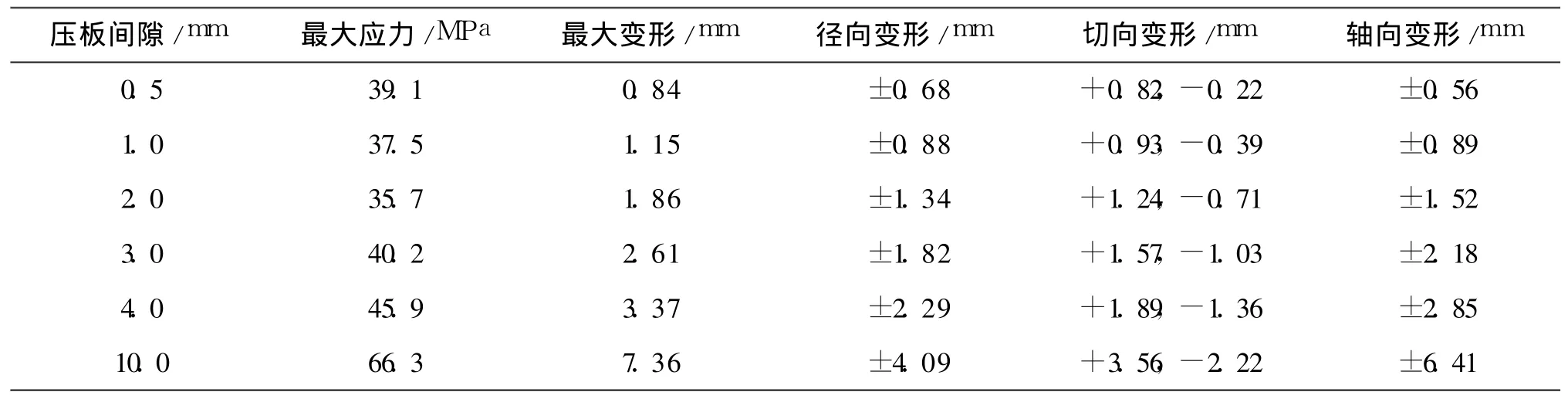

2.3.2 调节压板间隙

分别按 0.5、1.0、2.0、3.0、4.0、10.0mm的轴向压板间隙来比较控制环的刚强度。计算结果如表 5所示,图 7为控制环在轴向压板间隙为 0.5mm时的应力与变形图。

图6 控制环有限元分析模型

图7 轴向压板间隙为 0.5mm时的应力的变形

表5 轴向压板间隙对控制环应力和变形影响比较

从表中可以看出,压板轴向间隙对控制环的变形影响很大,间隙设计偏大是导致控制环刚度差的主要原因。只要压板的轴向间隙调整得当,控制环结构本身刚强度是可以满足要求的。

2.3.3 控制环吊装时的变形和应力

通过有限元计算,控制环整体起吊(4点均匀起吊,吊角 30°)时最大变形为 0.96mm,一半控制环起吊(3点起吊,吊角 30°)时最大变形为 1.78mm。因此,按图纸要求进行起吊,控制环的变形是可以满足各项要求的,不会产生有害变形。问题的关键是,实际操作时,由于 4根绳子不可能做到一样长,造成受力不均匀,只有 2点受力,则控制环起吊时变形将达到 7mm,因此要必须保证挂绳质量。

3 结语

水轮机导水机构的刚强度性能及动态特性是影响水电机组安全稳定运行的关键因素之一。通过有限元分析表明:顶盖的应力水平较低,轴向刚度和径向刚度能够满足轴系设计要求;活动导叶在紧急停机和剪断销破坏工况的应力分布比较均匀,最大轴向应力和最大剪应力都出现在导叶瓣体与枢轴交接处,自振频率能够有效避开水力激振频率,不会引起机组共振;控制环的整体应力水平较低,通过调整压板间隙可以提高控制环的整体刚度。导水机构的整体刚强度及动态特性能够满足设计要求,可以保证机组的安全稳定运行。