原油破乳剂的筛选与工业应用

产 圣 王中杰 陈国强 李 辉

(中国石油化工股份有限公司安庆分公司,246001)

目前炼厂电脱盐装置普遍采用添加高效破乳剂的方法,以提高原油的脱盐效果,但原油破乳剂的性能及其对不同种类原油的适应性差异,在很大程度上影响了原油脱盐的效果[1-3]。随着中国石油化工股份有限公司安庆分公司(以下简称安庆石化)加工的原油性质逐步劣质化,常减压电脱盐装置操作状况也日趋异常,主要表现为乳化严重、脱后原油盐质量浓度高、脱盐合格率低。脱后原油盐质量浓度高又造成了相关生产设备的严重腐蚀、常减压装置频繁结盐等问题。针对加工原油的劣质化趋势,通过试验找出适合不同原油的最佳工艺参数,评价不同工艺条件下的电脱盐效果。因此,本课题通过自行研发的原油破乳剂动态评价装置,模拟现场的实际生产情况,对多种原油破乳剂进行筛选,筛选出脱盐率较高的破乳剂,并在安庆石化炼油常减压蒸馏装置上进行工业应用试验。

1 试验部分

1.1 试验原料

试验原料为混合原油,其掺炼油品及比例为普托尼油14%、杰诺油36%,胜利油田管输油50%。经检测分析,混合原油的盐质量浓度为17.56 mg/L,水质量分数为0.21%。

1.2 试验装置与流程

在原油破乳剂动态评价装置上进行试验,该装置模拟工业电脱盐装置研制而成,采用两级电脱盐工艺。原油先预热后再加入到原料油罐,原料油罐内的原油经原油泵入口T型过滤器过滤后,由原油泵注入系统;油溶性破乳剂通过破乳剂泵输送到原油泵入口,与原油一起由原油泵混合输出,然后再与一级注水泵注入的洗涤水混合后一起通过加热盘管,由加热盘管将物料加热达到实验所需的温度。为保证油、水、破乳剂能充分混合均匀,在加热盘管后设置磁力搅拌混合器,混合均匀的物料进入一级脱盐罐,在电场作用下,脱除原油中的水分。脱水后的原油从一级脱盐罐上部流出,再与二级注水泵注入的洗涤水混合,然后在磁力搅拌混合器中混合均匀,进入二级脱盐罐,在电场作用下进行第二次脱水,脱水后的原油进入接收罐内,接收罐内的原油定期排放到污油池内。一级、二级脱盐罐中沉积的含盐污水自动排放到污水罐内,维持油水界面相对稳定。装置流程见图1。

图1 原油破乳剂动态评价装置流程

1.3 试验方案与内容

(1)在实验室原油破乳剂动态评价装置上,进行原油破乳剂筛选试验。几种原油破乳剂按照相同的工艺条件,考察它们对安庆石化混合原油的脱盐效果,以脱后原油盐质量浓度和脱盐率为考察指标,筛选出适合安庆石化原油特性的原油破乳剂。

(2)由于原油电脱盐效果除受到原油密度、盐质量浓度、水质量分数等性质影响外,还与电脱盐的操作过程相关。针对安庆石化原油特性,在实验室原油破乳剂动态评价装置上,进行原油电脱盐工艺条件优化试验,考察脱盐温度、注水量、混合强度及电场强度等条件对脱盐效果的影响。

(3)工业应用试验操作条件。电脱盐装置加工负荷为8~9.7 kt/d,原油密度0.91 g/cm3左右。破乳剂注入点为原油泵入口,注入量8~12,采用三级电脱盐装置工艺。

一级:原油进电脱盐罐,温度120~130℃,加水量4% ~6%,操作压力0.75~0.9 MPa,电流150~250 A,电场强度520 v/cm,混合强度50~150 kPa;

二级:加水量4% ~6%,电脱盐罐操作压力0.6~0.7 MPa,电流5~10 A,电场强度640 v/cm,混合强度50~250 kPa;

三级:加水量4% ~6%,电脱盐罐操作压力0.55~0.65 MPa,电流5~10 A,电场强度760 v/cm,混合强度50~250 kPa。

脱盐指标要求:脱盐合格率90%以上,脱后原油盐质量浓度(以NaCl计)不大于3 mg/L,脱后原油水的质量分数不大于0.3%。

2 结果与讨论

2.1 原油破乳剂的筛选

由于不同矿区原油性质不同,同时原油乳状液的性质还取决于开采和储运条件。目前国内外尚无广谱效力破乳剂可供工业通用,还不能根据原油性质和破乳剂结构决定适用的破乳剂,又因破乳剂有很强的选择性,所以必须针对某种原油,从众多的破乳剂中评选出脱盐、脱水效果好的破乳剂。因而对每一种原油而言,均需要通过具体的实验评选才能找出一种或几种有针对性的有效破乳剂。

2.1.1 不同类型破乳剂的脱盐效果

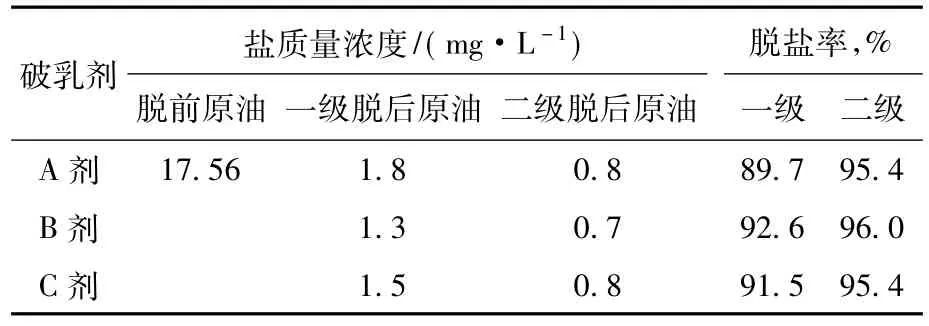

根据十几种原油破乳剂在恒温静置沉降脱水试验中的筛选结果,初选了A、B、C这3种静态试验效果较好的破乳剂,在实验室原油破乳剂动态评价装置上进行动态评价试验。3种破乳剂按照相同的工艺条件,考察它们的脱盐效果(见表1)。其实验工艺条件为:温度120℃、注水量4%,混合强度1 350 r/min,电场电压3.6 kV,操作压力一级 0.7 MPa、二级 0.6 MPa,加剂量 10 mg/kg。脱盐率计算:脱盐率=(脱前原油盐质量浓度-脱后原油盐质量浓度)/脱前原油盐质量浓度。

表1 不同破乳剂的脱盐效果

由表1可看出,在实验室原油破乳剂动态评价装置上3种破乳剂的脱盐效果差别不大。破乳剂A一级脱后原油盐质量浓度为1.8 mg/L、二级脱后原油盐质量浓度为0.8 mg/L,脱盐率分别达89.7%和95.4%;破乳剂B一级脱后原油盐质量浓度为1.3 mg/L、二级脱后原油盐质量浓度为0.7 mg/L,脱盐率分别达92.6%和96.0%;破乳剂C一级脱后原油盐质量浓度为1.5 mg/L、二级脱后原油盐质量浓度为0.8 mg/L,脱盐率分别达91.5%和95.4%。由此可见,破乳剂B的脱盐效果最好。

2.1.2 破乳剂添加量对脱盐效果的影响

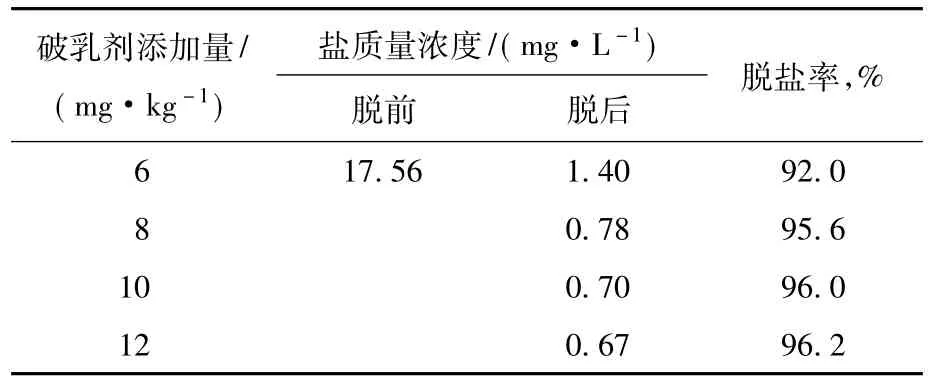

选择破乳剂B,在温度120℃,注水量4%,混合强度1 350 r/min,电场电压3.6 kV,操作压力一级0.7 MPa、二级0.6 MPa的条件下进行破乳剂添加量试验,添加量对混合原油脱后的盐质量浓度的影响结果列于表2。

表2 原油破乳剂B添加量试验结果

由表2可看出,随着破乳剂添加量的增加,脱后原油的盐质量浓度逐渐减少,脱盐率逐渐增加。但破乳剂添加量从8 mg/kg增加到12 mg/kg时,混合原油脱后的盐质量浓度变化不大,脱盐率也差不多。因此,破乳剂最佳添加量为8~10 mg/kg。

2.2 工艺条件的优化

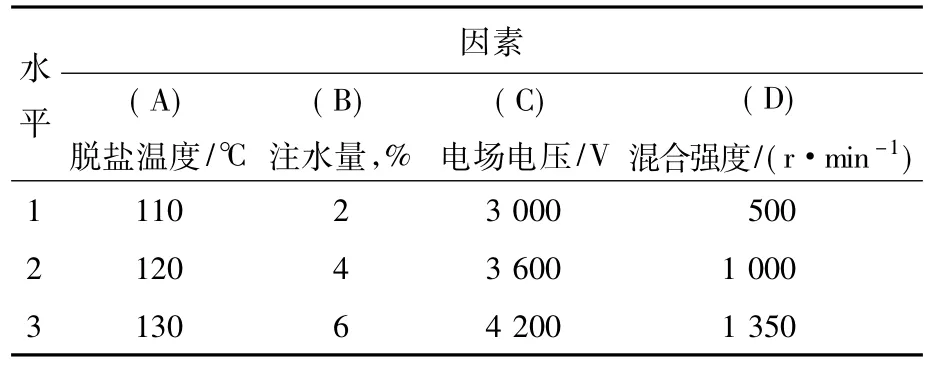

在实验室原油破乳剂动态评价装置上开展原油电脱盐工艺条件优化试验,考察电场强度、混合强度、注水量及脱盐温度对脱盐效果的影响。试验选取4因素3水平,采用L9(34)正交表安排试验,脱盐后原油盐质量浓度、脱后原油水质量分数见表3和表4。

表3 因素水平

表4 工艺条件优化正交设计试验结果

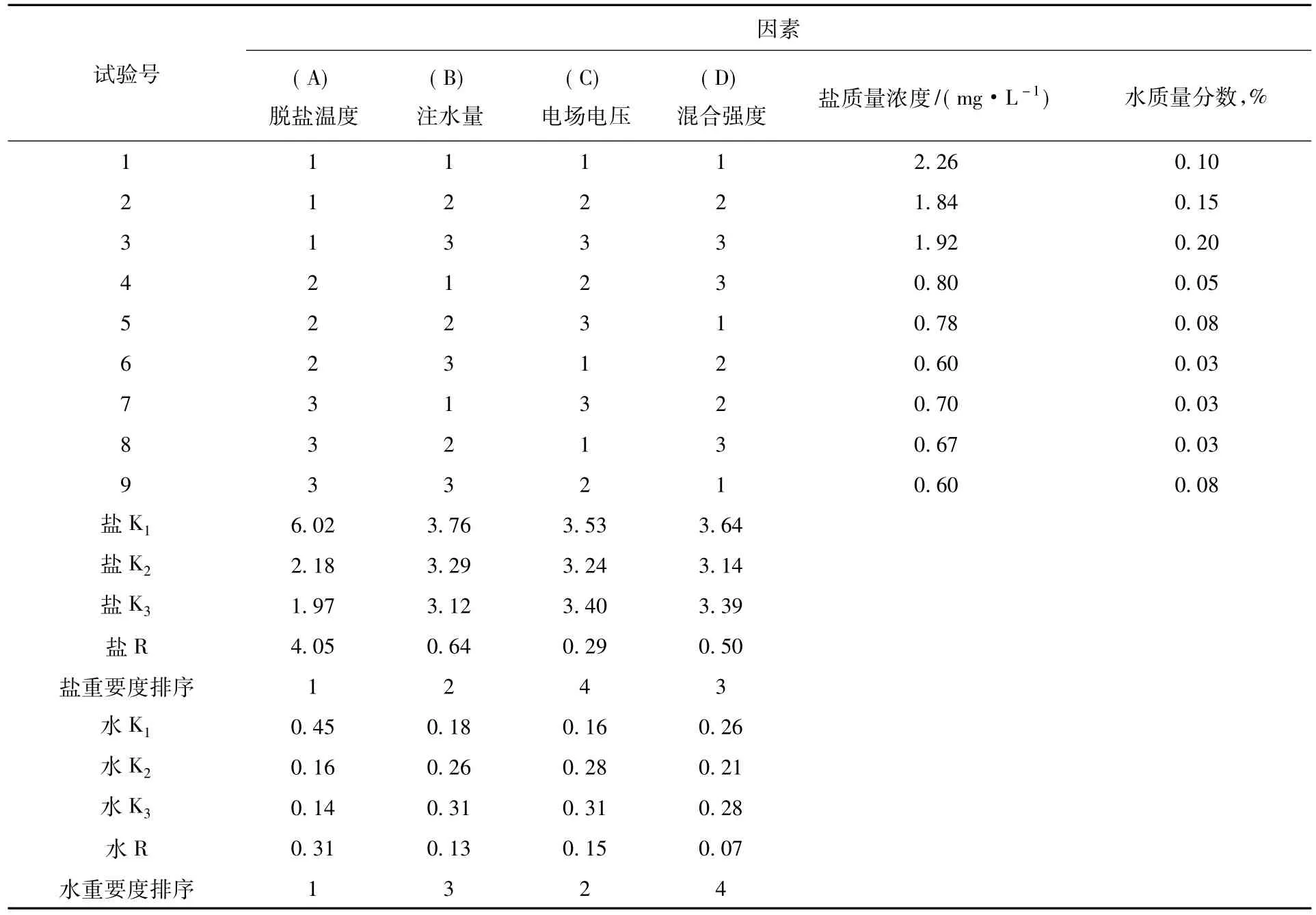

从因素A看,它的第一水平下的3次试验的脱后原油盐质量浓度之和K1为6.02;它的第二水平下的3次试验的脱后原油盐质量浓度之和K2为2.18;它的第三水平下的3次试验的脱后原油盐质量浓度之和K3为1.97。

从因素B看,它的第一水平下的3次试验的脱后原油盐质量浓度之和K1为3.76;它的第二水平下的3次试验的脱后原油盐质量浓度之和K2为3.29;它的第三水平下的3次试验的脱后原油盐质量浓度之和K3为3.12。

从因素C看,它的第一水平下的3次试验的脱后原油盐质量浓度之和K1为3.53;它的第二水平下的3次试验的脱后原油盐质量浓度之和K2为3.24;它的第三水平下的3次试验的脱后原油盐质量浓度之和K3为3.40。

从因素D看,它的第一水平下的3次试验的脱后原油盐质量浓度之和K1为3.64;它的第二水平下的3次试验的脱后原油盐质量浓度之和K2为3.14;它的第三水平下的3次试验的脱后原油盐质量浓度之和K3为3.39。

同样,表4中也同时可从各因素看到第一、第二、第三水平下的脱后原油水质量分数之和。

从9次试验结果直接看,6号试验结果最好,脱后原油盐质量浓度和脱后水质量分数都最低,即试验水平为:A2、B3、C1、D2,脱盐温度取中水平(120℃),注水量取高水平(6%),电场电压取低水平(3 000 V),混合强度取中水平(1 000 r/min)。

极差R越大,表示因素对试验指标影响越大。因此按极差的大小决定因素的主次,从表4中看出主次因素的顺序如下:

影响脱后原油盐质量浓度效果的重要性排序为:脱盐温度(A)、注水量(B)、混合强度(D)、电场电压(C);影响脱后水质量分数效果的重要性排序为:脱盐温度(A)、电场电压(C)、注水量(B)、混合强度(D)。

从计算脱后原油盐质量浓度和脱后原油水质量分数的总和 K1、K2与 K3值看,试验水平为:A3、B3、C2、D2,即控制在脱盐温度高水平(130℃)、注水量高水平(6%)、电场电压中水平(3 600 V)、混合强度中水平(1 000 r/min)操作条件下,是获得脱后原油盐质量浓度效果的最佳工艺。

2.3 工业试验

本次工业应用试验考察时间为45 d,为了比较油溶性原油破乳剂的脱盐、脱水效果,我们选择同一装置使用水溶性原油破乳剂时的同时间长度工业生产中的脱盐、脱水效果来进行对比(水溶性原油破乳剂型号为8282,加剂量为40 mg/kg),主要比较内容为工业生产中使用两种不同的破乳剂时,一定周期内脱后原油盐质量浓度和水质量分数合格率。即:

盐质量浓度合格率=周期内盐质量浓度小于3 mg/L的点数/周期内盐质量浓度总的检测点数

水质量分数合格率=周期内水质量分数小于0.3%的点数/周期内水质量分数总的检测点数

(1)水溶性原油破乳剂工业效果。使用水溶性破乳剂时,考察周期内脱后原油盐质量浓度平均值为4.07 mg/L,不能满足脱后原油盐质量浓度小于3 mg/L的质量要求,合格率为23.2%,也没有达到合格率90%以上的生产控制要求;脱后原油水质量分数平均值为0.27%,合格率为83.7%,没有达到合格率90%以上的生产控制要求。

(2)油溶性原油破乳剂工业效果。使用油溶性破乳剂时,整个实验周期内脱后原油盐质量浓度平均值为2.71 mg/L,合格率93.3%,达到了生产控制要求;脱后原油水质量分数平均值为0.22%,合格率为98.5%,达到生产控制要求。

与水溶性破乳剂相比,使用油溶性破溶剂后,脱后原油盐质量浓度和水质量分数均有明显下降,两项工艺控制指标的合格率有大幅提高,满足工艺生产控制要求。

3 结论

(1)实验室筛选出的破乳剂B在工业试验期间,脱盐罐内乳化情况较好。脱后原油盐质量分数和水质量分数合格率均能达到指标要求。

(2)从生产成本方面看,安庆石化原油加工量约为4.5 Mt/a,使用水溶性破乳剂的平均使用量为40 mg/kg,消耗破乳剂180 t/a,破乳剂单价为1.9万元/t,破乳剂使用成本为342万元/a;而油溶性破乳剂的平均使用量为8 mg/kg,消耗破乳剂36 t/a,破乳剂单价6.0万元/t,破乳剂使用成本为216万元/a,可节约成本126万元/a。

(3)原油破乳剂工业试验结果与实验室的小试试验结果相一致,表明原油破乳剂动态评价装置的试验结果对工业生产具有一定的指导意义。

1 李美蓉,冯刚,娄来勇,等.原油破乳剂筛选及破乳效果研究[J].精细石油化工进展,2006,7(11):14-18.

2 康万利,李金环,刘桂范.原油破乳剂的研制进展[J].石油与天然气化工,2004,33(6):433-436.

3 赵敏,李庆梅,康强利,等.哈萨克斯坦原油加工中破乳剂的筛选与评定[J].石油炼制与化工,2008,33(6):60-62.