600 MW超临界锅炉混煤燃烧试验研究

郭鲁阳,季明斌,王富文,黄平平,高春阳,任明伟,林德平

(1.山东电力研究院,山东 济南 250002;2.山西鲁晋王曲发电公司,山西 长治 047500)

1 问题的提出

由于我国煤炭资源分布不平衡以及交通、运输等客观条件的制约,非坑口大型火电厂几乎不可能燃用设计的单一煤种,实际燃用煤种多样且与设计煤种存在较大偏差。不同煤种的煤质特性存在差别,必然影响到锅炉安全和经济运行。因此,必须对实际来煤进行混配掺烧,以满足锅炉燃烧的需求并降低燃煤成本。

目前,燃煤的混配掺烧主要有2种基本方式,一种是炉前预混(煤场堆混、皮带混、筒仓混等),一种是分磨燃烧(不同煤种进入不同的磨煤机及相应的燃烧器,又称分层燃烧或分质燃烧),2种方式可结合使用。在一般情况下,当主煤种与掺配煤种的燃烧特性差别较小时,采用炉前预混是比较适用的方式。当主煤种与掺配煤种的燃烧特性差别较大时,宜采用分磨燃烧方式,其优点在于可根据单一煤种特性对相应的制粉系统及燃烧器进行针对性调整,有利于提高运行安全性及经济性。

本文通过介绍某600 MW超临界机组的混煤燃烧试验,对炉前预混和分磨燃烧技术进行了比较分析,提出了合理化建议,希望能对混煤燃烧技术的进一步发展提供参考和借鉴。

2 设备概况及煤质分析

该锅炉是三井巴布科克能源公司生产的MB-1944-24.7-571/569型超临界直流锅炉,为单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π形锅炉。锅炉燃烧方式为前、后墙对冲燃烧,前、后墙各布置3层低NOx轴向旋流燃烧器,每层对应1台MPS中速磨煤机,共有6台磨煤机。在煤粉燃烧器上方前、后墙和侧墙布置一层燃尽风口,前、后墙各5个风口,左、右侧墙各3个风口,共16个。每个燃烧器配有1个油枪,用于点火和助燃。

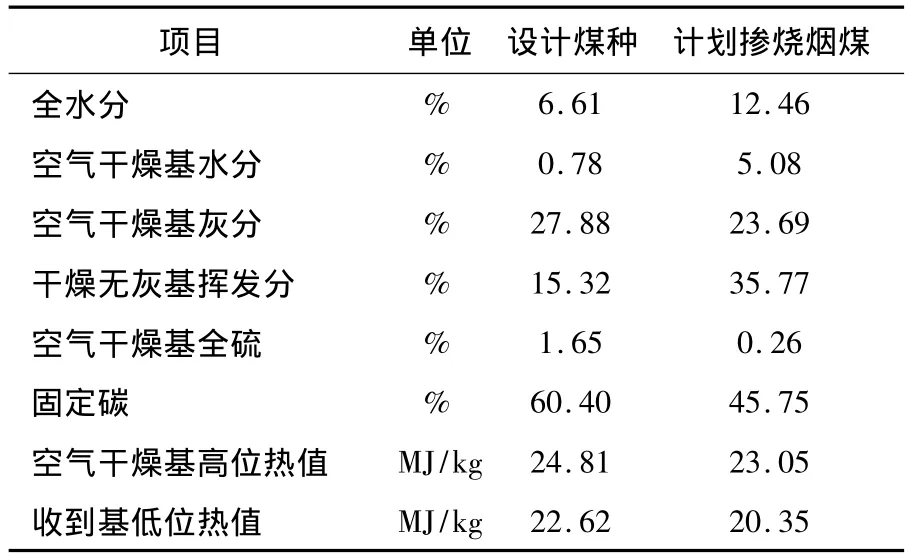

锅炉设计煤种为贫煤,为降低燃料成本,计划掺烧一部分烟煤。设计煤种及计划掺烧烟煤工业分析见表1。由表1可以看出,2种煤质的水分和挥发分差别较大,而水分和挥发分对燃烧和制粉系统有较大的影响。

表1 设计煤种及计划掺烧煤种工业分析

3 2种煤质的热重分析

为了解2种煤质的基本燃烧特性,在热重分析试验台上对2种煤质分别进行了分析,分析结果见表2。试验中控制升温速率10℃/min,配置反应气为 φ(O2)∶φ(N2)=1∶4,流量为100 mL/min。

试验结果表明,计划掺烧烟煤的着火温度及最大失重速率温度均明显低于设计煤种,其可燃性指数和煤着火稳燃特性综合判别指标高于设计煤种,燃烧特性指数低于设计煤种。各项参数均显示,计划掺烧烟煤更容易着火和稳燃,具有更高的燃烧速度及燃烧强度。这就要求在进行实际掺烧试验时要重点关注燃烧器及制粉系统的安全性,防止出现制粉系统爆燃及燃烧器烧损等问题。

表2 2种煤质的热重分析结果

4 采用炉前预混方式掺烧

炉前预混方式采用斗轮机与叶轮给煤机配合调节来控制烟煤及贫煤流量,进入锅炉原煤仓的是已按要求掺配好的原煤。

试验开始时掺配烟煤比例为20%,逐渐增加掺配比例至40%。试验期间保持锅炉负荷大于90%锅炉连续最大蒸发量(MCR)。

主要试验结果如下:

(1)采用炉前预混方式掺烧20%烟煤,基本可以保证锅炉正常、稳定运行以及燃烧器和制粉系统的安全性;同时,不需要对锅炉各项运行参数进行大幅度调整,保持原贫煤运行方式即可。

(2)采用炉前预混方式掺烧30%烟煤,需要对锅炉进行大幅度的调整,包括一次/二次风配比及风速的调整、煤粉细度调整、燃烧器旋流强度调整、氧量调整等。通过调整可保证锅炉、燃烧器及制粉系统安全运行(也能基本保证锅炉运行经济性),锅炉主参数正常,各项损失在可接受范围内。

(3)采用炉前预混方式掺烧40%烟煤,需要对锅炉进行更大幅度的调整,这时调整的主要目的是保证锅炉及附属设备的安全性(特别是燃烧器的安全性)。试验结果表明,为防止燃烧器烧损,必须大幅度调整煤粉细度使煤粉颗粒变粗,同时要减弱燃烧器二次风旋流强度使其接近直流气流。在这种工况下,基本可以保证燃烧器的安全,但锅炉效率明显降低,飞灰可燃物的质量分数从掺烧前的3%升至7%,已不能满足经济运行的要求。因此,对该锅炉来讲,采用炉前预混方式掺烧烟煤比例的上限在40%左右,最好控制在30%以下。

5 采用分磨燃烧方式掺烧

炉前预混掺烧试验结束后,开始进行分磨单烧烟煤试验。在试验期间,保持锅炉负荷大于90%MCR。考虑到炉膛下部温度较低,为便于控制燃烧器出口着火距离,从前墙下层燃烧器开始进行烟煤单烧试验(折合全炉掺烧量约20%),然后逐步过渡到前、后墙中层燃烧器(折合全炉掺烧量约40%),最后到前、后墙中层燃烧器和前墙下层燃烧器(折合全炉掺烧量接近60%)。后墙下层燃烧器是贫煤小油枪点火燃烧器,不适应单烧烟煤,为保证安全,没有进行单烧试验。

在试验过程中,对单烧烟煤的制粉系统及燃烧器进行了大幅度的调整,包括降低二次风旋流强度、调整一次/二次风配比、调整总风量、调整煤粉细度及浓度、降低制粉系统出口温度、增加燃烧器冷却风等。通过调整,基本保证了燃烧器及制粉系统的安全,同时也保证了锅炉运行的经济性。

在中、下层3台磨煤机单烧烟煤的工况下,实测锅炉效率为93.03%,接近锅炉设计效率93.65%。飞灰中碳的质量分数为2%,比全烧贫煤时低1%。排烟热损失增加较多,主要是因为增加了部分燃烧器冷却风,相当于增加了一部分锅炉漏风,空气预热器漏风也高于设计值。

由于烟煤发热量比贫煤低且燃尽距离比贫煤短,因此,在5台磨煤机带满负荷的工况下,各台磨煤机出力基本达到最大值,制粉出力裕度较小且主蒸汽温度略偏低。当采用6台磨煤机带满负荷时,情况大为好转,制粉出力保持一定的调整裕度,主蒸汽温度正常且有一定的减温水量。

6 2种掺烧方式的对比分析

6.1 锅炉主要参数变化

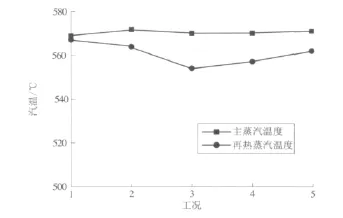

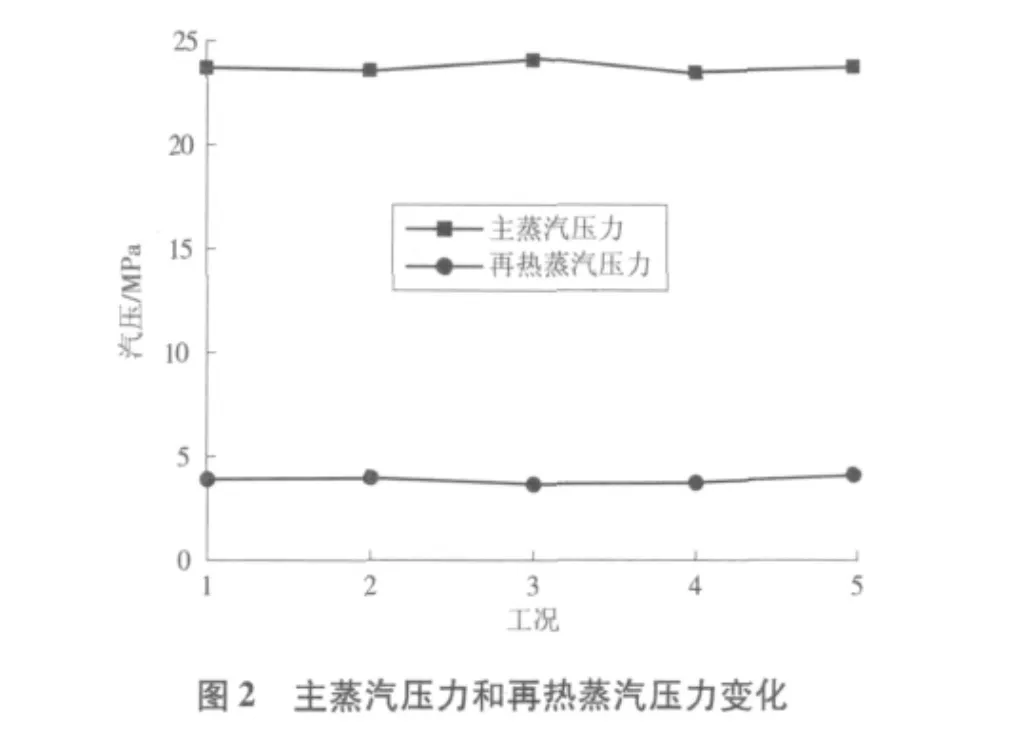

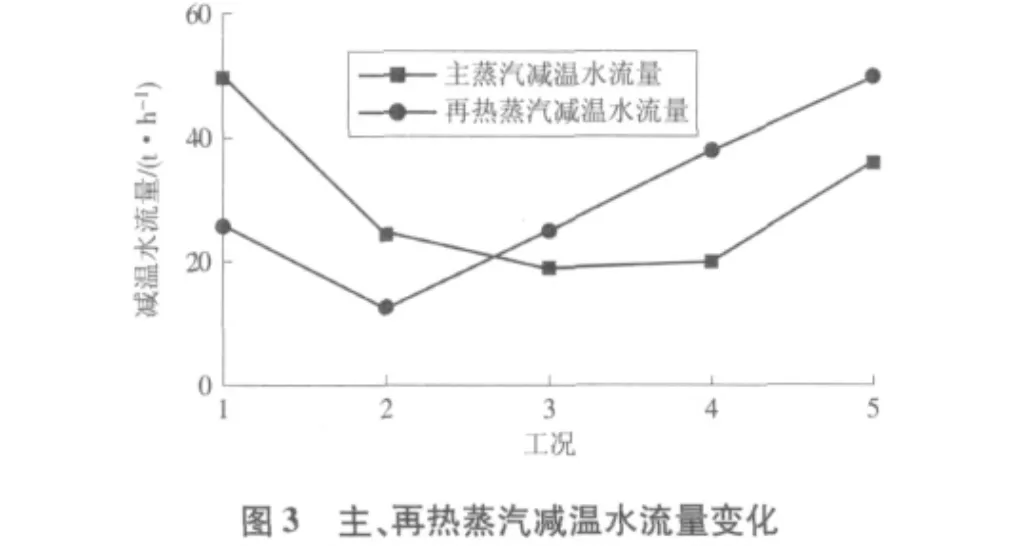

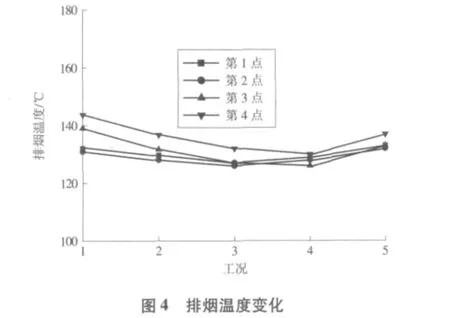

图1~图4显示了锅炉主要运行参数在不同掺烧方式下的变化趋势,图中工况1~5分别是:基准工况(全烧设计煤种)、炉前预混掺烧20%烟煤、炉前预混掺烧30%烟煤、炉前预混掺烧40%烟煤和分磨单烧掺烧50%烟煤。

图1 主蒸汽温度及再热蒸汽温度变化

从图1~图4可以看出,锅炉主/再热汽温、汽压在各工况下基本保持稳定,随掺烧方式的变化未出现明显偏离设计值的情况。掺烧烟煤后锅炉减温水量有所下降,但在分磨单烧工况下投用6台磨煤机时,减温水量与掺烧前持平,说明此时汽温有一定的调节裕度。各工况下排烟温度变化较小,炉前预混掺烧方式下排烟温度有轻微降低,采用分磨单烧时排烟温度略升高,这与燃烧器投用冷却风有一定关系。

总体来说,通过调整,锅炉各项运行参数基本可保持在适当范围内。

6.2 运行安全性

由试验结果可知,在上述几种掺烧工况下均可保证锅炉、燃烧器、制粉系统的安全性。通过采取降低磨煤机出口温度及加强制粉系统监视的措施,可避免制粉系统发生爆燃;通过燃烧调整及增加部分冷却风,可防止燃烧器烧损。在采用分磨单烧方式掺烧50%烟煤3个月后,利用小修机会对炉内燃烧器进行检查,未发现燃烧器烧损现象。

6.3 运行经济性及掺烧比例

在上述各掺烧工况中,只有采用炉前预混方式且掺烧烟煤比例高于40%时,锅炉效率才出现明显的下降,其余掺烧工况的锅炉效率基本维持不变。试验结果表明,采用分磨单烧方式与炉前预混方式相比,可明显提高掺烧比例,考虑到增加掺烧比例也能提高全厂运行经济性,因此,该锅炉机组采用分磨单烧方式掺烧烟煤是比较适当的。

7 结束语

炉前预混和分磨单烧是锅炉混煤燃烧的2种基本方式,对于不同的锅炉机组,应根据具体情况通过试验分析来选择适当的掺烧方式。对于文中所提锅炉,当烟煤掺烧比例小于30%时,采用2种方式都是可以的,并且采用炉前预混的方式可以减少调整工作量;当烟煤掺烧比例大于40%时,采用分磨单烧方式可取得更好的效果。

[1]姚强,岑可法,施正伦,等.多煤种配煤特性的试验研究[J].动力工程,1997(2):16 -20.

[2]段学农,朱光明,焦庆丰,等.电厂锅炉混煤掺烧技术研究与实践[J].中国电力,2008,41(6):51-54.

[3]虞亚辉,于立军,施伯红,等.多种燃料混烧及单烧锅炉效率间的关系[J].上海交通大学学报,2001,35(8):1200-1203.

[4]韩天财.燃煤锅炉塌焦运行特征及预防措施[J].东北电力技术,2006(10):24-26.