超(超)临界机组凝结水精处理系统的方案配置

吴怡卫

(江苏省电力设计院,江苏南京211102)

大容量超(超)临界机组具有机组效率高、污染物排放少的优点,是我国鼓励发展的发电技术之一。但超(超)临界机组对水汽质量提出了更高的要求,为保证机组的水汽品质,确保机组的安全、可靠运行,根据《大中型火力发电厂设计规范》(以下简称《规范》),必须设置有效的凝结水精处理系统。

1 给水水质控制要求及给水处理方式

水的临界点为22.12 MPa,374.15℃,电力工业中将主蒸汽压力大于22.12 MPa的机组称为超临界机组,而习惯上又将主蒸汽压力大于27 MPa的机组称为高效超临界机组或超超临界机组[1]。

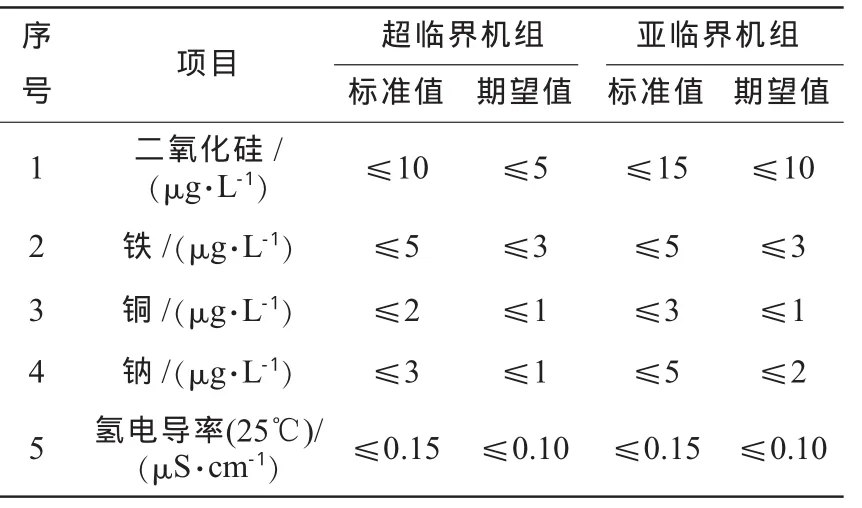

最新版的《火力发电机组及蒸汽动力设备水汽质量》(GB/T12145—2008)规定的超临界机组和亚临界机组的水汽质量标准如表1、表2和表3所示。

表1 锅炉给水质量标准

可见,与亚临界机组相比,超(超)临界机组对水汽品质的要求更为苛刻,尤其是对二氧化硅、铁、铜等指标的要求明显提高,因此超(超)临界机组凝结水精处理系统对除铁和除硅功能的要求更高,而为了保证水汽系统中铜含量合格,热力系统采用无铜系统是必要的。

根据超(超)临界机组的汽水质量要求和直流炉的运行特性,其给水处理方式主要有全挥发性处理(AVT)和加氧处理(OT)2种方式。由于AVT方式的防腐、防垢效果不够理想,所以直流炉设计多采用加氧处理,并且推荐采用加氨加氧的联合处理方式(CWT)。

表2 蒸汽质量标准

表3 凝结水除盐后的水质标准

2 超(超)临界机组的凝结水精处理方案

凝结水精处理主要有去除悬浮物(包括除铁和除铜)和除盐2个功能,其设备可以分为3大类[2]:(1)过滤设备,包括管式过滤器、电磁除铁过滤器、砂滤器等;(2)除盐设备,包括混床、阳床和阴床;(3)过滤除盐设备,粉末树脂过滤器。

如前所述,超临界机组的凝结水精处理系统除了常规亚临界机组的除盐功能外,还需要显著加强对铁的去除。

已有的运行实践表明,超临界机组采用单混床精处理方案,尽管其出水氢导电率可以满足要求,但除铁效果无论是在启动阶段还是正常运行阶段都难以满足超临界机组的水质要求[3],因此,在单混床精处理系统前增加除铁设施是必要的。同样当精处理系统采用阳—阴分床精处理方案时也应设置前置除铁设施,可以保证机组启动初期尽快投入离子除盐设备,缩短机组启动时间,防止树脂的铁污染。

对于直接空冷机组而言,由于没有循环冷却水,凝结水含盐量主要来自于锅炉补给水,凝结水的含盐量较低,因此直接空冷机组的凝结水精处理关键是除铁,其次是除盐。根据《规范》,结合近期国内外凝结水处理技术的发展,适合1000MW超(超)临界机组的凝结水精处理系统主要以下几种。

2.1 前置过滤器+混床系统

每台1000MW机组设置2台50%的前置过滤器和4台33%的高速混床,该方案是1000MW超超临界机组的凝结水精处理系统的主流配置方案,国内已投运的1000MW机组如华能玉环电厂、华电邹县电厂、国电泰州电厂、国电北仑港、华能海门等电厂均采用该方案。根据2009年限额设计2×1000MW机组共用1套再生单元的凝结水精处理设备投资2020 万元。

由于电磁除铁过滤器的除铁效果不是很稳定,其对加氧处理生成的非磁性Fe2O3根本无法去除,因此对于加氧运行的机组不能选用电磁过滤器。前置过滤器一般选用缠绕式滤元或折叠式滤元,早期多选用缠绕式滤元,但由于其过滤精度不高,出水水质不好,故逐渐为过滤精度高、反洗效果好、运行周期长、运行压差小的折叠式滤元所代替。

再生单元有2种配置方案,一是每台机组配备1套再生单元,二是2台机组共用1套再生单元,同时增设1台树脂贮存罐和1套树脂(共10套精处理树脂)。再生单元采用高分离树脂再生技术,如高塔分离技术、锥斗分离技术。

机组启动初期,凝结水含铁量超过1000μg/L时,不进入凝结水精处理混床系统,仅投入前置过滤器。机组正常运行时,2台前置过滤器同时运行,当1台前置过滤器退出时可开启2台前置过滤器中间设置的50%旁路阀。前置过滤器系统设计有100%的隔离旁路。混床为3台运行,1台备用。混床系统设有100%旁路门,当凝结水温度较高或混床系统压差较大时自动打开。

2.2 前置阳床+混床系统

每台1000MW机组设置3台33%的前置阳床和4台33%的高速混床,该方案在国内1000MW机组尚未投运。黄埔电厂2×300MW机组在上个世纪末采用了前置阳床+混床的方案,该方案在英国是广泛应用的凝结水处理方案,也是核电机组的主流配置方案,国内的秦山一期核电厂、秦山二期核电厂、田湾核电等均采用该方案。2×1000MW机组的凝结水精处理设备投资大约2120 万元。

由于前置阳床的存在,该系统混床的进水为中性或微酸性,工作中的反离子大大减少,在相同的杂质离子含量下,运行周期延长,出水质量比前置过滤器+混床系统略好[3]。而且高速混床工作在中性或微酸性状态下,更有利于去除溶解状态的铁离子,对整个系统的除铁效果会有进一步的提高[3]。

该系统混床再生单元的设置与前置过滤器+混床系统相同,此外还需要设置1套阳床再生单元,因此系统较为复杂,占地面积也较大。该系统的运行阻力也比前置过滤器+混床系统要高。

2.3 前置过滤器+阳床+阴床系统

每台1000MW机组设2×50%前置过滤器+4×33%高速阳床+4×33%高速阴床,2台机组共用1套阴、阳树脂体外再生装置。2×1000MW机组的凝结水精处理设备投资大约2800 万元。

该系统由于阴、阳床有足够高的树脂层,树脂的装载量大,故运行周期较长,适合于循环水含盐量较高的机组;与混床系统相比分床应用的最大优势在于没有树脂混合和再生前的树脂分离,故不存在树脂交叉污染,因此分床系统可以获得持续且稳定的出水水质,氢电导率一般可以维持在0.15μS/cm以下[4,5]。分床系统的另一优势是可以利用阳树脂耐温性能好的优点,当凝结水温度较高时可以旁路阴床仅投运阳床对凝结水进行处理,因此该系统也适合于凝结水温较高的直接空冷机组的凝结水处理,是大型直接空冷机组的常用方案之一,华能上安2×600MW超临界空冷机组即采用该方案。

该系统在国内湿冷机组上使用的业绩较少,天津杨柳青2×300MW亚临界机组采用低压阳—阴分床后加Ⅱ级阳床系统,出水电导率小于0.10μS/cm,出水水质良好。

阳床、阴床投运前需进行彻底冲洗,以防止树脂再生残留的酸碱再生液进入机组。为了降低阳阴床投运前的树脂冲洗水量,需将分开设计的阳床再循环系统和阴床再循环系统合二为一,即从阴床出口母管经再循环泵后重新引至阳床入口母管[4],或者采用阳阴床串联的形式,组成4个阴阳床单元,每个单元设置1台再循环泵。

2.4 粉末树脂覆盖过滤器系统

每台1000MW机组设3×50%粉末树脂覆盖过滤器,并配备1套铺膜系统。该方案属成熟技术,具有系统简单,运行阻力小,不需要再生设备,节约占地,节省投资的优点。2台1000MW机组的凝结水精处理设备投资大约1250 万元。

粉末树脂过滤器既解决了机组启动期间的过滤问题,也解决了除盐、除硅问题[2]。但该方案一次铺膜量有限,约为深层混床树脂装填量的1/20,因此粉末树脂过滤器的化学除盐作用是很小的[6],一旦凝汽器泄漏,粉末树脂过滤器运行阻力上升及离子穿透过快,无法维持湿冷超(超)临界直流锅炉机组要求的水汽品质。由于直接空冷机组的凝结水含盐量较小,机组对精处理系统的除盐功能要求较低,所以该系统可以在直接空冷机组中使用,如国内的大同二期、内蒙上都、华能铜川等600MW直接空冷机组。

根据最近的调研,由于粉末树脂凝结水精处理系统的机组所发生的汽轮机腐蚀积盐问题较多,而且粉末树脂凝结水精处理系统对降低出水的含钠量效果不高[7],因此该系统难以保证超(超)临界直流机组的水汽品质。

2.5 粉末树脂覆盖过滤器+混床系统

由于单纯的粉末树脂过滤器难以保证大型超(超)临界机组的水汽质量,于是产生了粉末树脂覆盖过滤器+混床精处理系统,即在粉末树脂过滤器后加高速混床以进一步降低粉末树脂过滤器出水含盐量,提高系统的出水水质,保证大型超(超)临界机组的安全运行。

该系统典型配置是每台1000MW机组设置3×50%粉末树脂覆盖过滤器+4×33%高速混床,每台机组配备1套铺膜系统,2台机组共用1套再生单元,2台机组的凝结水精处理设备投资大约3000 万元。

在机组启动时该系统过滤器可以仅铺纤维粉用于除铁,也可铺阳、阴混合树脂粉和纤维粉用于除铁、除盐;机组正常运行且凝结水温较低时,投运粉末树脂覆盖过滤器及混床装置,前者铺纤维粉用于除铁,后者用于除盐;机组正常运行且凝结水温较高时,粉末树脂覆盖过滤器铺涂阳、阴混合树脂粉与纤维粉的混合滤料,也可以根据水温情况只铺涂阳树脂粉与纤维粉的混合滤料,起到一定的除盐效果,混床装置被旁路。因此该系统综合了粉末树脂覆盖过滤器和混床装置各自的优点,具有出水水质好、运行灵活、适应性强的特点。

3 凝结水精处理方案适用性

3.1 前置过滤器+混床系统

该系统的出水水质比分床系统略好,出水完全可以满足超(超)临界机组的水质要求,与前置过滤器+阳床+阴床系统、前置阳床+混床系统相比,该系统的运行阻力小,管理的设备数量少,占地面积小,运行操作简单,因而是大型超(超)临界湿冷机组凝结水处理系统的优先选择方案。

3.2 前置阳床+混床系统

该系统由于前置阳床的存在,混床的运行周期延长,其出水质量也比前置过滤器+混床系统略好,完全可以满足超(超)临界机组的水质要求,因而该系统是大型超(超)临界湿冷机组凝结水处理系统值得推荐的方案,尤其是循环水含盐量较高的湿冷机组,如采用海水冷却的机组。而且由于阳树脂的耐温性好,所以该系统也可用在凝结水温较高的直接空冷机组上。但该系统与前置过滤+混床系统相比,系统复杂且占地面积较大,凝结水系统的阻力也较大。

3.3 前置过滤器+阳床+阴床系统

该系统的出水水质稳定、优良,可以满足超(超)临界机组的水质要求,而且系统的运行周期较长,故适合于循环水含盐量较高的机组,如海水冷却机组。由于分床系统的阳树脂耐温性能较好,运行中当凝结水温度较高时可以仅投运阳床对凝结水进行处理,因此该系统也适合于凝结水温度较高的直接空冷机组的凝结水处理,是1000MW直接空冷机组值得推荐的精处理方案。该系统的主要缺点是设备数量较多,占地面积较大,运行阻力较高。

3.4 粉末树脂覆盖过滤器系统

粉末树脂覆盖过滤器的一次铺膜量有限,除盐作用非常有限,因此该机组必须使用在冷却水含盐量很低、凝汽器管材非常严密的湿冷机组或直接空冷机组。该系统运行费用昂贵,出水水质难以完全满足超(超)临界机组的水质要求,因此该系统不宜作为1000MW级大型超(超)临界机组的凝结水精处理系统方案。

从环保性能来讲,该系统存在着难以处理的废弃树脂问题,废树脂的抛弃将对环境造成威胁,而且粉末树脂的生产过程中会产生大量的污染物质,所以该方案的整体环保性较差。

3.5 粉末树脂覆盖过滤器+混床系统

如前所述,该系统的出水水质可以满足超(超)临界机组的要求,而且系统运行方式灵活,适应性强,可以适用于大型超(超)临界湿冷机组和直接空冷机组,是1000MW超(超)临界直接空冷机组凝结水处理系统的优先选择方案。国外核电站也有采用该系统的,运行效果良好[8]。

4 凝结水精处理需进一步研究的问题

4.1 应积极推广大直径精处理除盐设备的应用

国内1000MW机组精处理混床基本按照4×33%凝结水处理量来进行配置,即每台机组设置4台D3000 或D3200 的混床,采用该方案的主要原因是考虑国内制造厂商尚无大直径混床投运以及担心大直径混床的“偏流”问题。但该配置方案也有明显的缺点:设备台数多,占地面积较大,运行维护复杂,系统备用量偏小,投资费用也偏高。

根据调研,随着我国精处理技术的快速发展,国内大型水处理公司已经具备大直径除盐设备的生产能力,也有能力解决大直径除盐设备的“偏流”等问题。国外水处理公司已有大直径精处理除盐设备的应用,如英国KENNICOTT公司为广东大亚湾和岭澳核电站1000MW机组中供应了4套设备直径为DN3800 的前置阳床+混床系统,运行正常。因此,从技术上讲采用大直径除盐设备是可行的。

基于以上原因,建议相关单位积极推进大直径(D≥3600mm)的精处理除盐设备的使用,将大容量机组的精处理设备配置由4×33%(1000MW级机组)或者5×25%(1200MW级机组)模式改变为3×50%模式,降低电厂的投资,同时提高我国的制造装备能力。

4.2 积极推进精处理电除盐的研究

现阶段精处理的除盐技术均是基于离子交换原理,即通过颗粒状或者粉末状的阳树脂、阴树脂与凝结水中的阳、阴离子进行交换而达到除盐的目的。失效后的颗粒状树脂通过酸碱再生液进行再生,该过程需要消耗酸碱,同时排放出酸碱废水,存在着污染环境的可能。另外混床每隔一段时间需要再生,运行维护工作量也较大。而当混床运行时,可能会由于树脂再生不彻底、混床投运前冲洗不干净,或者运行时监督不到位引起系统硫酸根或氯根超标,导致混床又成为一个污染源。

与混床系统相比,电除盐(EDI)系统出水水质稳定、优良,不需要每隔一段时间再生一次,不会产生对热力系统的二次污染问题,基本不会产生酸碱废水,是一种绿色的水处理工艺,电除盐方案现已在国内的多个大型机组的锅炉补给水处理系统中使用,总体使用情况良好,但国内尚未在精处理系统中使用。电除盐技术在精处理系统中使用的关键是如何适应凝结水高压(2.8~4.2 MPa)和高温(55℃)的特殊工况以及解决现阶段电除盐装置造价偏高的问题。但基于电除盐技术的显著优点以及其造价逐年显著降低的趋势,应积极推进电除盐技术在凝结水精处理系统中的使用研究。

5 结束语

1000MW超(超)临界机组对水汽质量提出了更高的要求,为了保证大容量机组的安全运行,必须设置完善的凝结水精处理系统。

凝结水精处理系统的选择应结合机组运行方式、机组冷却方式、循环冷却水水质、凝汽器管材以及炉内处理工况等因素,经过技术经济综合比较后确定。

对于1000MW超临界湿冷机组,凝结水精处理系统宜采用前置过滤+混床系统、前置阳床+混床系统、前置过滤+阳阴分床系统,避免选用裸混床和粉末树脂过滤器系统;对于直接空冷机组,可选择粉末树脂过滤器+混床系统、前置过滤+阳阴分床系统,避免选用粉末树脂过滤器系统。

建议相关部门积极推进D≥3600mm的大直径混床的使用以及精处理电除盐新型技术的研究,以提高我国凝结水精处理的水平,为我国1000MW及以上机组的安全运行提供保证。

[1] 乌若思.超超临界发电技术研究与应用[J].中国电力,2006(6):34-37.

[2] 张富礼,谢静祥.凝结水精处理系统的合理选择[J].中国电力,2001(11):17-19.

[3] 陈戎,沈保中.超临界机组汽水优化控制[C].超超临界协作网第一届年会文集,2005.

[4] 李志成,王应高.分床精处理系统在直接空冷机组中的应用[J].热力发电,2008(5):74-76.

[5] 王仁雷,刘托民,马东伟,等.前置过滤器+分床精处理系统在超临界空冷机组的应用[J].电站系统工程,2009(1):51-52,63.

[6] 韩隶传.粉末树脂覆盖过滤器的机理和使用[J].热力发电,2003(8):61-62.

[7] 汪德良,李志刚,柯于进,等.超超临界机组的水汽品质控制[C].超超临界协作网第一届年会文集,2005.

[8] 鲍英春.核电凝结水精处理[J].民营科技,2008(1):29-30.