1 GW超超临界燃煤发电机组参与电网调峰下负荷响应性能分析

蒋 斌

(华能玉环电厂,浙江玉环 317604)

0 引言

电监会于2006年发布《××区域发电厂并网运行管理实施细则》《××区域并网发电厂辅助服务管理实施细则》,简称“两个细则”。随着电网“两个细则”管理制度的落实,电力调度对发电机组的指令响应能力要求更趋严格化,给燃煤发电机组运营和盈利带来一定的冲击,尤其对于近年新生的大容量直吹制粉系统燃煤发电机组,因为容量增加致使其蓄热能力相对下降,不同程度地出现负荷无法严格按照设定速率动态跟随调度指令的情况。随着“两个细则”考核制度的落实,这项矛盾逐渐转化为当前生产经营的一项主要问题,有可能给燃煤电厂带来每月巨大的经济和形象损失。通过对玉环电厂超超临界燃煤发电机组最近实际指令、参数、负荷响应和控制逻辑的分析,探讨大容量燃煤发电机组负荷响应特性受协调模式的影响,并从控制原理上提出改进的建议。

1 机组设备概况

1.1 锅炉

锅炉由哈尔滨锅炉厂引进日本三菱技术制造的1 GW超超临界变压运行直流锅炉,型号为HG-2953/27.46。锅炉在30%至100%负荷范围内以纯直流方式运行。制粉系统采用中速磨煤机直吹式制粉系统,每炉配6台磨煤机。机组配置2台50%锅炉最大连续出力(B-MCR)调速汽动给水泵和1台启动用25%B-MCR容量的电动调速给水泵。调温方式除采用煤/水比外,还采用烟气出口调节挡板、燃烧器摆动和喷水等方式。

1.2 汽轮发电机组

汽轮发电机组由上海汽轮机厂引进德国西门子技术生产的1 GW超超临界汽轮发电机组,型号为N1000-26.25/600/600,型式为超超临界、一次中间再热、单轴、四缸四排汽、双背压、凝汽式、八级回热抽汽。

1.3 控制系统

分布式控制系统(DCS)采用艾默生(EMERSON)过程控制有限公司基于So laris操作系统的OVATION系统,汽轮机数字电液控制系统(DEH)采用西门子公司的SPPA-T3000系统,锅炉给水泵控制系统(M EH)采用三菱重工DIASYSNETMATION系统。

1.4 机组负荷控制策略

玉环电厂1 GW超超临界机组协调控制策略如图1所示。

图11 GW机组协调控制策略方框图

机组参与调峰时,负荷指令来自于电网调度指令。在电网频率未达到相应限制(偏离±0.033 Hz)的情况下,机组指令严格接受此调度负荷指令。正常情况下无负荷增/减闭锁条件触发,并且机组指令在设定的负荷指令上下限范围内,此时当机组指令发生变化,比例—积分—微分(PID)模块根据设定的负荷变化率计算输出并叠加一次调频负荷分量形成机组实时目标负荷指令(MWD)。机组实时负荷指令分别送入锅炉主控与汽机主控。

机组实时负荷指令送入锅炉主控,以要求锅炉提供相应负荷的能量输入。锅炉输入指令需要满足对应负荷指令下的基本能量需求,并且还要叠加额外指令(汽压补偿量)用于压力修正,同时为了加快负荷相应,还接受了当前实时负荷偏差量。由此形成的锅炉输入指令送往燃料主控和给水主控等,以直接控制煤、水和风等基本输入量。同样,为了加快负荷相应能力,各基本输入量控制也接受负荷指令前馈,以便弥补或减轻从风煤水投入到热量产出的迟滞效应。

机组实时负荷指令送入汽机主控,以要求汽轮发电机组产出相应的电能。玉环电厂1 GW机组在汽机功率指令计算中,加入了延时算法模块和汽压抑制量。延时算法模块的作用是为了防止汽机功率指令发生突变,而汽压抑制量则是希望汽机主控在一定程度上(当汽压偏差超出设定死区)协助锅炉主控稳定汽压。汽机功率指令送入西门子T3000控制系统,通过汽轮机DEH调节系统控制汽机调门,以发出要求的电能。

1.5 机组控制策略对负荷相应性能影响

由机组协调控制策略可看出,实时电功率指令并不是直接来自MWD,而是经过延时算法模块,引入了汽压偏差(PTDEV)抑制量。正常加减负荷时调度负荷,自动发电量控制(AGC)指令经过预设变负荷速率(如10 MW/min)生成实时目标负荷指令,所以,MWD指令能够很好地跟随AGC指令。汽机功率指令是由MWD经过汽压偏差修正后得出(死区为0.25MPa),因实际运行时受煤种变化、再热汽减温水、吹灰等因素的常规扰动,汽压偏差会频繁变化,时大时小,时正时负,导致汽机DEH功率指令不能严格按照预设变负荷速率变化。汽压偏差的修正作用也会使汽机DEH功率指令变化速率有时达不到机组负荷变化率要求,有时超过机组负荷变化率要求,使机组负荷无法精确跟随AGC指令。

上述控制策略能够较好地实现压力与负荷的对应互动,压力不够时负荷慢加、压力过高时负荷慢减,在机组变负荷过程中尽量保持压力与负荷对应。采用这种控制策略牺牲了机组的负荷响应速率,没能充分地发挥汽轮机调门的作用。在加负荷时如果出现汽压偏低,汽轮机功率指令上升速率就会降低,而调门由于接受到的汽轮机功率指令偏低,导致调门开度较小,处于节流状态,无法发挥开大调门增加负荷的能力。在这种情况下,即便汽轮机DEH调节系统、调门响应性能完好,调门还有足够的调节余量,也可能因为汽压偏离设定值而导致机组负荷偏离实时负荷指令,最终导致机组负荷无法跟随调度负荷指令。

2 典型负荷响应曲线分析

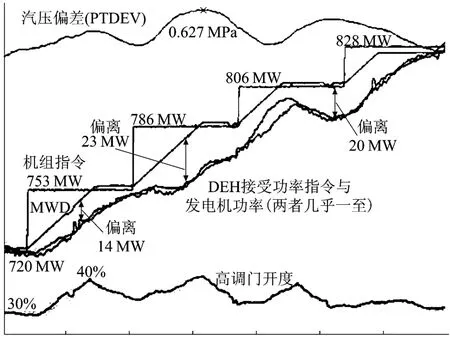

由于篇幅所限,现以1号机负荷响应曲线为例进行分析,如图2所示,图中 X座标每格为3 min。机组连续加负荷(负荷变化率为10 MW/ min):由于汽压偏差抑制,使汽机DEH功率指令偏离MWD指令过多(虽然电动率能良好跟随DEH指令,且汽轮机高调门开度仅34%,还有很大余量),导致机组负荷过多偏离调度指令要求。

图21 号机负荷响应曲线示意图

查阅4台机组加负荷曲线,发现这些机组的实际负荷都无法很好地贴合机组实时负荷指令,经常偏离调度指令曲线,无法达到调度的要求。究其原因,都在于机组汽压偏差对DEH功率指令有一抑制量,使得DEH接受DCS来的功率指令无法贴合机组实时负荷指令,从而在汽压偏低时无法实现开大汽轮机调门加负荷,浪费了汽轮机调门本来可以释放的节流损失能量。对于锅炉来讲,汽压的偏差在一定程度内是可以接受的,从图中也可以看出,当前的调节系统既过度地严格维护着机组的汽压稳定,又宽松地对待机组负荷的调节能力。

3 提升机组调度指令响应性能的探讨

机组升降负荷时,伴随着水、煤、风等能量的输入和电负荷的输出,实质上是汽压、调门开度和负荷的关系,在“两个细则”的约束下,能否满足实时负荷成为主要的矛盾,机组调节系统要尽可能的使实时电功率贴合实时目标负荷指令(包括采用调节汽轮机调门的手段)。而实际汽压与设定汽压瞬时稍微偏离(小于1MPa)并不会产生较大影响,可以通过锅炉BID作用于煤、水来调节。

1)实现完全基于炉跟随模式下的协调 汽轮机DEH负荷指令、锅炉BID指令直接接受机组实时目标负荷指令,而BID指令还要接受机组负荷指令前馈量、主汽压力补偿量,负荷变化时汽压偏差可以通过炉侧BID指令去调节,实现炉、机同时加减负荷并且锅炉调节主汽压力、汽机保证变负荷速率,基本保证机组负荷能够精确的贴合调度负荷指令、机组负荷能较好的贴合调度曲线,在“两个细则”实施下发电厂不仅免于考核,而且将会得到资金、电量上的奖励受益。

2)保持机组控制模式不变,弱化汽压偏差对汽轮机DEH功率指令的影响 通过放大汽压偏差对DEH功率指令的控制死区来实现。在汽压偏差不是太大的情况下例如小于1 MPa,使汽机DEH功率指令始终贴合机组实时目标负荷指令,保证机组负荷能较好的跟随调度指令。当汽压偏差过大(超出控制死区),汽轮机DEH功率指令减缓变化速率,短时牺牲负荷变化率来辅助汽压调整。无论采用哪种模式,由于汽轮机对汽压的调整被削弱或丧失,汽压稳定性相对目前会变差,所以必须强化BID对汽压偏差的调控能力,强化BID汽压PID分量的调节能力,措施如下:

1)机组加负荷 BID、煤、水、DEH指令同时增加,如果因为汽压偏低使机组负荷低于汽机功率设定,汽轮机会逐渐全开调门暂时释放节流损失帮助加负荷,以达到负荷变化率,同时带来的汽压下降由BID继续增加锅炉输入来调节,进一步增强加负荷能力;如果汽压适当,则汽轮机调门正常调节;如果汽压偏高使机组负荷高于汽机功率设定,则调门暂时关小增加节流损失减缓加负荷,以达到负荷变化率。

2)机组减负荷 BID、煤、水、DEH指令同时下降,如果因为汽压偏高使机组负荷高于汽机功率设定,汽轮机会暂时关小调门增加节流损失帮助减负荷,以达到负荷变化率,同时带来的汽压升高由BID继续减少锅炉输入来调节,进一步增加降负荷能力;如果汽压适当,则汽轮机调门正常调节;如果因为汽压偏低使机组负荷低于汽机功率设定,则调门暂时开大减少节流损失帮助减缓降负荷,以达到负荷变化率。