CO2气体保护焊在烟风道焊接中的应用

曹军辉

(天津电力建设公司,天津市,330027)

0 引言

中国电力投资集团四川福溪电厂2×600 MW超临界发电机组烟风道包括烟道、一次热风道、二次热风道、一次冷风道、二次冷风道,结构较为复杂。钢板材质为Q235,板厚一般为4 mm。如采用传统焊接方法,焊出的焊缝在根部易产生夹渣、未熔合等缺陷,且焊接变形较大。为此,采用CO2气体保护焊提高烟风道焊接质量。

1 CO2气体保护焊的工艺特点

气体保护焊是利用保护气体(氩、CO2气体等)将空气和熔化金属机械隔开,防止熔化金属氧化和氮化,以燃烧于工件与焊丝间的电弧作热源的焊接方法。根据保护性介质的不同又分为氩气保护电弧焊和CO2气体保护电弧焊。CO2气体保护焊是利用CO2气体作为保护介质的电弧焊,可焊碳钢、低合金钢及耐热钢。根据焊丝直径的差别,CO2气体保护焊可分为粗丝焊和细丝焊2类,焊丝直径在0.5~1.2 mm之间的称为细焊丝,焊丝直径在1.6 mm以上的称为粗焊丝。本现场烟风道焊接全部采用细焊丝。

1.1 CO2气体保护焊的优点

(1)生产效率高。由于CO2气体保护焊具备焊接电流密度较大,电弧热量利用率较高,熔透能力强,熔敷速度快,且焊后无须进行清渣处理等特点,因此生产效率可以得到有效的提高。

(2)焊接成本低。CO2气体及CO2气体保护焊焊丝价格便宜,而且施焊过程中电能消耗量不大,CO2气体保护焊所需成本为焊条电弧焊的37%~42%。

(3)焊接质量好。由于焊缝含氢量少,所以抗裂性好,且电弧加热较集中,焊接变形和内应力少,所以焊接接头的综合力学性能好。

(4)操作简便。焊接时可以观察到电弧和熔池的变化情况,便于监视及控制,操作者较易掌握其操作技能,有利于实现焊接过程机械化和自动化。

1.2 CO2气体保护焊的缺点

(1)CO2气体保护焊时,飞溅较大,易产生气孔。

(2)操作环境中CO2气体含量较大,对工人健康不利,应特别重视对操作人员劳动保护。

(3)施焊过程中要求风速适当,不能在风速较大的地点进行操作。

1.3 本工程采用CO2气体保护焊的难点

(1)烟风道组合焊接采用CO2气体保护焊在天津电力建设公司属首次采用,施工管理经验少。

(2)焊工虽然都取得相应资质证书,但大多数焊工此种焊接方法操作时间短。

(3)CO2保护焊焊接工器具不如手工电弧焊焊接工器具移动方便。

2 焊接材料

(1)CO2专用焊机:NBC-500(CPXD-500)。

(2)焊丝:H08Mn2SiA(ER50-6),采用直径1.2 mm焊丝。

(3)CO2保护气体:无色、无味、无毒,纯度大于99.5%,气瓶涂银白色,写有“CO2”标记。

3 焊接工艺参数

CO2保护气体焊接工艺参数见表1。

表1 CO2保护气体焊接工艺参数Tab.1 Technological parameter of CO2shielded arc welding

(1)电流:电流决定熔化速度,电流越大,熔化速度越快。

(2)电弧电压:20~24 V。

(3)电压适当时,为均匀密集的短路声。

(4)电压较小时,飞溅增加,焊道变窄,易出现顶丝。

(5)电压过大时,弧长变长,飞溅颗粒度变大,易产生气孔,焊道变宽,熔深和余高变小,有较强的爆破声。

(6)气体流量:一般与喷嘴大小一致,为10~15 L/min。

(7)焊接速度:速度过慢时,焊缝变宽;而焊速过快时,易出现凸形焊道。通常焊接速度为300~600 mm/min。

(8)电流极性:采用直流反极性,这时电弧稳定,焊接过程平稳,飞溅小。若采用直流正极性,则熔深较浅,余高较大和飞溅很大。

(9)焊丝干伸长L=10 d,d为焊丝直径,mm。

当焊丝干伸长增加时,焊丝熔化速度增加,这时电流减小,将使熔滴与熔池温度降低,造成热量不足而引起未焊透;另外,电弧不稳,难以操作,飞溅大,成形差,易产生气孔。

(10)当焊丝干伸长变短时,电流增大,弧长变短,熔深变大,飞溅易黏附到喷嘴内壁,不易观察熔池,甚至烧坏导电嘴。

4 焊接工艺措施实施

4.1 施工工艺流程

坡口加工打磨(机械加工或砂轮机修磨)—对口检查—定位焊—烟风道焊接—焊缝清理、自检(外观质量)—(修补复检)—质检员专检—渗油试验—质量评定—报监理—资料移交。

4.2 焊接工艺要求

(1)板材下料时要采用半自动切割或者等离子切割的方式,产生的氧化铁要清理干净,切割不整齐的地方要打磨整齐。

(2)对口前将焊口表面及附近母材内、外壁每侧各10~15 mm范围内的油、漆、垢、锈等杂物清理干净,直至发出金属光泽。

(3)烟风道对接板的焊缝错口值不宜超过壁厚的10%,且不大于2 mm;加强筋与风道薄板的间隙不得大于2 mm,加强筋应做成闭合环状,其闭合接头位置应在风道垂直截面。加强筋的对接焊缝应与风道纵向焊缝错开,其间距不应小于100 mm。

(4)进行CO2气体保护焊焊接时,宜采用小电流、快速焊,严格控制焊接的热输入量,防止焊接变形,同时尽量减小焊丝伸出长度,使得焊接时产生的熔池在气体的保护范围之内。

(5)利用CO2气体保护焊进行立焊时,应该从上向下焊接,进行其他位置焊接的时候应该采取左向焊法。

(6)每道焊缝焊接完毕后,应用砂轮机或钢丝刷将焊渣、飞溅等杂物清理干净(尤应注意中间接头和坡口边缘),仔细检查根部及填充层的焊接质量,如发现表面缺陷立即用机械加工法清除、补焊。

(7)焊工操作技术要熟练,认真观察熔化状态,注意熔池和收弧接头质量,避免出现弧坑裂纹,同时注意尽量焊得平滑,避免出现“死角”。

(8)由于该地区雨水较多,一定要保证焊缝焊前干燥,防止焊接产生气孔,还要保证焊后焊缝在热量未散尽前干燥,防止发生淬火及焊接区域的冷却速度过快而发生形变,从而影响焊接质量及侧板表面质量。

4.3 加强肋焊接

烟风道的加强肋在其基础平台上组合拼装,拼装前仔细检查水平度、外形尺寸及对角线尺寸等确保平整,而后点焊加固,点固长度为40~60 mm,待点固后再进行焊接,焊接方法是从中间由2名焊工同时向两边焊接时采用两侧交替分段逆向焊法,如图1所示。

图1 加固肋焊接示意图Fig.1 Sketch of reinforcement rib welding

4.4 烟风道拼板焊接

烟风道拼板焊缝和内贴角钢与板的焊缝,焊缝层道采用两侧交替分段逆向焊法从中间由2名焊工同时向两边焊接,焊接完成后再从中间采用相同的方法补焊完毕。焊缝焊接顺序如图2,焊角高度严格执行图纸要求。

图2 拼板焊缝和内贴角钢与板焊接顺序Fig.2 Welding sequence of welded seam of contact joint and angle iron with armor plate

5 效果验证

效果1:通过采用CO2气体保护焊,有效降低了焊接药皮、焊条头造成的环境污染。

效果2:节能、增效,通过采用CO2气体保护焊节约成本29.33%。

效果3:焊缝平直、过度圆滑、焊接变形小。

由表2可以得出,CO2气体保护焊的焊接速度是手工电弧焊的4~5倍,CO2气体保护焊比手工电弧焊每小时节约电量0.4~0.73 kW(比使用φ3.2 mm焊条节能),0.8~1.23 kW(比使用φ4.0 mm焊条节能)。

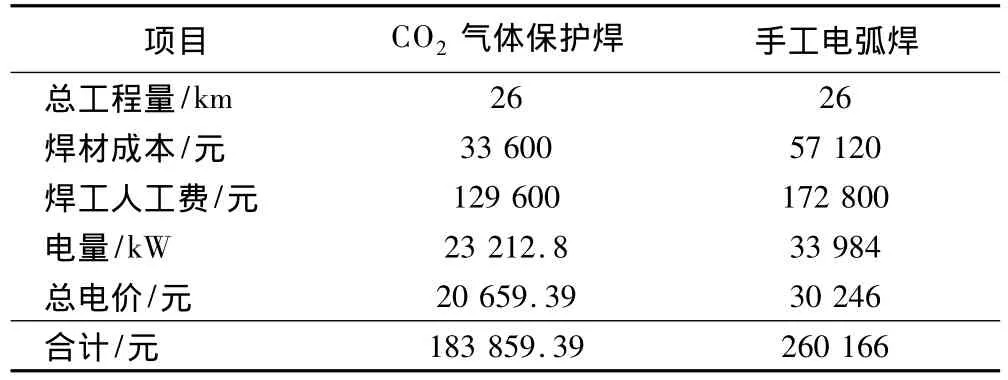

从表3可以看出,采用CO2气体保护焊,比采用手工电弧焊,节约成本29.33%。

表2 手工电弧焊与CO2气体保护焊节能增效对比Tab.2 Contrastive table of energy saving efficiency between electrode welding technology and CO2shielded arc welding technology

表3 CO2气体保护焊与手工电弧焊焊接成本对比Tab.3 Contrastive table of welding cost between electrode welding technology and CO2shielded arc welding technology

6 结语

在本次烟风道焊接过程中,实现了应用CO2气体保护焊对薄壁板的焊接,不仅有效地控制和降低了薄壁板的焊接变形,保证了工程施工质量。与传统手工电弧焊相比较,较好地解决了采用焊条电弧焊时焊缝易产生根部夹渣及未熔合的缺陷问题,而且加快了施工进度,降低了施工成本,CO2气体保护焊在钢结构焊接中得到很好的应用。

[1]DL/T 869—2004火力发电厂焊接技术规程[S].

[2]电力工业部华北电业管理局.火电施工质量检验及评定标准:焊接篇1996版[S].北京:电力工业部华北电业管理局,1996.

[3]DLT 678—1999电站钢结构焊接通用技术条件[S].

[4]刘云龙.CO2气体保护焊技术[M].北京:机械工业出版社,2009.