关于转变航空材料标准制定模式的思考

袁文明

(北京航空材料研究院,北京 100095)

航空武器装备、重大科技工程研制的发展趋势是高新材料技术广泛运用。当前在航空新材料技术领域,标准制定滞后于高新材料技术发展,标准水平不能完全满足武器装备研制、重大科技工程、背景型号预研的需求。从现状来看,航空新型主干材料主要使用临时标准(暂行技术协议)、企业标准(含大量的型号专用标准),标准升级速度慢。新材料在完成应用研究、技术鉴定和装备设计定型转入批生产后,应及时纳入相应的国军标或行业标准,以确保材料生产和验收有统一的标准,并为材料采购以及新材料在新型武器上推广应用提供条件。但是,目前已通过了武器装备设计定型的新材料,仍有相当一批尚未纳入国军标或行业标准,这将给装备的批生产和使用造成隐患。

航空新材料的纳标周期比较长,从新材料投入型号应用到其正式纳入行业及以上标准中一般需5~10年的时间,有些则需要更长的时间。以航空用钢新材料为例,“九五”和“十五”期间三代机应用的新型高强度沉淀硬化不锈钢、新型超高强度结构钢、马氏体时效钢、高纯洁度和高均质性钢至今尚未纳入行业标准。这些新材料长期以临时标准和企业标准生产,直接影响了材料的供应质量,制约着新材料的推广应用和发展。长期以来,航空新材料纳标不及时已成为航空材料标准体系建设中的一个突出问题,究其根源,除了技术和经费层面的因素外,航空新材料标准的制定模式也是一个重要的影响因素。本文通过分析国内外航空新材料标准制定模式的现状,探讨标准制定模式对新材料纳标的影响,提出今后转变航空新型材料标准制定模式的思路。

1 国外航空材料标准制定模式现状

1.1 俄罗斯航空材料标准

上个世纪80年代以前,俄罗斯航空材料标准主要以多牌号通用标准的模式进行制定,材料标准按材料品种不同分门别类制定,每项标准通常包括十几个甚至及几十个材料牌号,标准内容强调“大而全”和通用性。但在80年代以后俄罗斯航空材料标准的制定模式发生了一些变化,即出现了许多单牌号的材料标准(俗称单篇规范),这些单篇规范的标准化对象主要以后期发展的新材料为主。

以某型号引进的257项俄罗斯钢的材料标准为例,这部分标准大多制定于上个世纪80年代。其中结构钢材料标准71项,属于单个(极个别为2~3个)牌号的材料标准有54项,属于多牌号通用性质的材料标准有17项;不锈钢材料标准120项,绝大部分为单个(极个别标准中包含2~3个)牌号材料标准;焊接环形件标准43项,其中37项为单个牌号材料标准,6项为通用标准;另有23项为其他类标准,其中无缝环标准8项,焊丝标准9项,其余为铸件标准。结构钢、不锈钢材料标准均为ТУ行业标准,焊接环和无缝环标准均为ΟСΤ行业标准。可以看出,俄罗斯材料标准以单个牌号的专业标准为主,通用专业标准占少部分。

俄罗斯单个牌号材料标准的纳标对象主要是针对新材料的。在120项不锈钢材料标准中(包括少数多牌号通用标准)涉及的新材料牌号有60余个,并按牌号/品种系列分别制定。例如,新型高强度沉淀硬化不锈钢材料08Х15Н5Д2Т钢有板材标准(ТУ1–92–23–88)、热轧和锻制棒材标准(ТУ14–1–744–83)、厚板标准(ТУ14– 1–2907–80)、带材标准(ТУ14–1–3357–83)及冷拔管材标准(ТУ14–3–411–75)。这种一个牌号、一个品种一个标准的情况与美国AMS标准有相似之处,这样做虽然会增加标准的数量,但对生产者或使用者来说,无疑会感到非常方便。因为标准号与材料牌号及品种之间具有唯一对应性,材料的技术要求、验收规则、试验方法、标志、包装、运输等在标准中均有非常明确的规定,也就是说标准中的各项规定对此牌号均适用,不必像通用标准那样,需从整体标准中查找适合某一牌号的技术要求。此外这种单牌号材料标准的制定模式有利于促进新材料标准成系列化发展,充分体现“一材多用、材尽其用”的思想。

1.2 美国宇航材料规范(AMS标准)

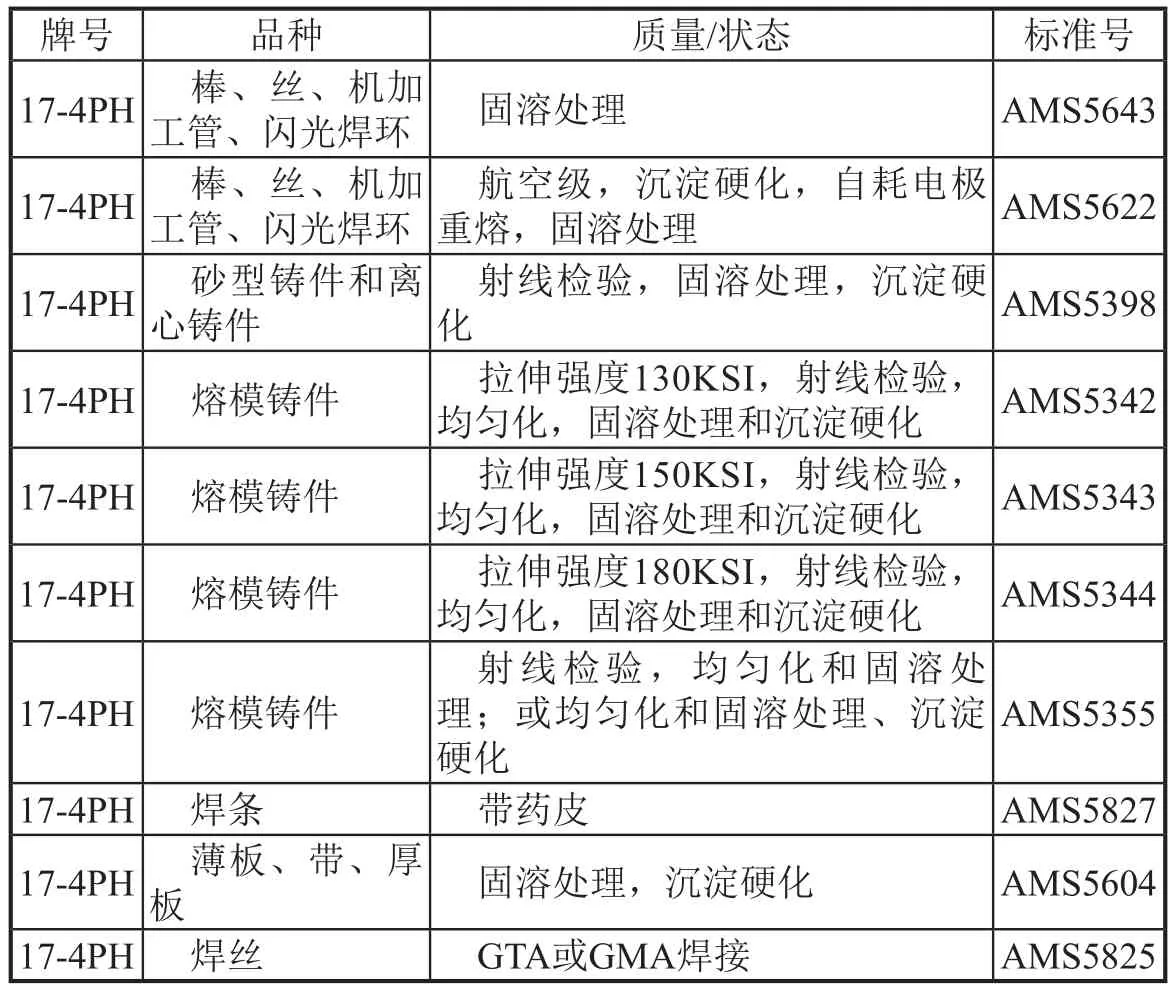

AMS标准是美国宇航材料领域的专业协会标准。该类标准制定模式也是强调材料牌号、品种、状态、性能的系列化,注重标准的专用性和适用性。AMS标准以单个牌号(品种、状态、性能等)的材料标准为主,标准的适用性很强。标准的全部技术内容均是针对该材料的某一状态或某一品种而规定的,这不仅有利于材料的生产、采购、检验、验收和使用,也有利于新材料及时纳标。如涉及17-4PH不锈钢(相当于我国的0Cr17Ni4Cu4Nb不锈钢)的AMS标准多达10项,按材料品种、质量/状态的不同形成了该牌号钢的系列标准,见表1。

在某种程度上说,按材料牌号/品种/状态进行组合化、系列化制定的AMS标准如同“规范树”(spcifaction tree)一样,以材料牌号为主干,以品种、状态等要素形成分枝,因而标准体系呈有序格局发展,且层次分明,协调配套。

AMS标准体系完全基于材料本身的自然属性和特点、性能和使用条件制定具体的标准,并不限定材料在航空飞机、发动机或机载设备上具体应用部位或产品的型号类别,这有利于新材料的推广应用,同时也提高了标准的通用性,即满足设计要求性能的材料及其标准可应用于任何系统或零部件。正因为AMS标准具有通用化、系列化的优点,它在行业协会标准中被美国军方采用率最高,目前已超过50%。

1.3 英国和欧洲宇航材料标准

英国宇航材料标准也是以单牌号标准的技术条件为体主。由于英国宇航材料标准有一系列有关材料检验、试验和验收程序的标准,材料标准与必须与之配套使用,即在有关材料技术条件的检验及试验程序条款位置指明引用这些标准。由于制定了各类材料详细的检验、试验及验收程序标准,因此英国宇航材料标准的技术内容显得很简练,标准通常针对单一材料的某个品种制定相关技术要求,主要包括制造工艺、化学成分、供应状态、热处理、力学性能和高低倍组织等要求,标准中的检验验证程序则直接引用相关的配套标准。

欧洲直升机公司的材料标准(ASNA)的特点是:由一个牌号、一个使用状态、一个强度级别、一个品种编制了一个标准,因此ASNA标准号很多。同一个牌号、同一个棒材的材料标准少则一个标准,多则达十多个标准。ASNA标准的前身是设计材料手册,后来转化为材料标准。ASNA标准内容主要有使用范围、交付和使用状态、尺寸和外形、特性要求和技术规范,标准结构简单、使用方便。在特性要求和验收指标的编制上,与法国宇航(AIR)材料标准很相似,也在附录中以表格的形式列出,而且把金相、无损检测和工艺性能要求也放在附录的表格中,技术规范直接引用了IGC标准(欧洲直升机公司通用检验规范)。

1.4 ISO宇航材料标准

表1 17–4PH不锈钢有关的AMS标准

在上个世纪70~90年代期间,ISO/TC20/SC11(国际标准化组织/飞机及空间飞行器技术委员会/材料及其工艺分技术委员会)在制定宇航材料国际标准时,即确定了参照英国模式的原则。在工作组的安排中,第一工作组(WG1)负责起草检验和验收标准。其他各工作组分别负责起草各类材料的技术条件(如WG4和WG6分别负责起草高温合金和铝合金的技术条件)。由于采用了这一模式,材料技术条件均为“表格式”的。通常,对于一个材料牌号的一个状态就制定一个标准。这期间我国负责制定了12份国际标准草案。

2 国内航空材料标准制定模式现状

目前我国航空材料标准主要包括国军标和航标,标准制定模式主要是参照前苏联的标准制定模式,即以多牌号的综合性通用标准为主。按材料类别/品种组合制定材料标准,多个材料牌号对应一项标准,标准中包含的材料牌号数量一般比较多,如GJB 1951—1994《航空用优质结构钢棒规范》包含了近30个材料牌号、HB 5024—1989《航空用钢锻件》包含了近60个材料牌号。由于我国军工材料标准定具有政府主导的性质,标准编制经费大部分来源于国家拨款,因此受计划和经费的限制,制定大而全的通用标准便成为一种导向,只要有现行相近的材料标准,那么新材料的纳标只能通过修订现有标准的方式进行,这样可最大程度减少标准数量,节省标准经费。

多牌号通用标准虽然有减少标准数量、方便设计选材等优点,但其缺点也是明显的,因为材料牌号与有关技术要求的对应性不如单牌号标准,因此不方便标准使用。单牌号标准无论对生产者还是使用者都具有唯一对应性,主要按照标准规定执行即可,这对供需双方无疑都是一种方便,而使用多牌号通用标准时,需要从冗长的标准条文中寻找适合该牌号的规定,容易导致在执行标准时出现偏差。另外,通用标准的制定模式会妨碍新材料及时纳标,因为通过标准修订纳入新材料所需要的周期,要比单独制定新材料标准的周期要长的多,工作量也大的多。单牌号标准的制定也有利于以后标准的更改和修订,对某一材料牌号相关标准内容进行修改时,不存在必须触动另一份大标准的问题。

当然也不能一概否定或贬低通用标准,部分多牌号通用标准的存在对迅速作出比较与选择是非常有利的,尤其对成熟材料宜制定通用类的标准。

3 航空材料标准制定模式的转变思路

从以上可以看出,俄罗斯标准近年来材料标准发展方向是大力制定了单牌号材料规范,尤其是新材料标准主要是单篇规范的形式出现的,因此其目前的航空材料标准体系具有通用标准和单篇规范相结合的特征;欧美国家的航空材料标准无论对新材料还是老材料均是以单篇规范的形式制定,验收程序则定为通用标准,其航空材料标准体系具有“规范树”的特征;我国航空材料标准制定主要走的是通用标准的路子,只是近年来通用材料标准有从大类向小类细分的趋势。从理论上讲,两种标准制定模式各有优缺点,但总体来看,欧美“规范树”单篇规范的标准制定方式更加趋向灵活务实,它的特点是技术要求准确、标准制定速度快、可操作性强、满足设计需求等,比较适用于材料标准的制定,值得吸收借鉴。

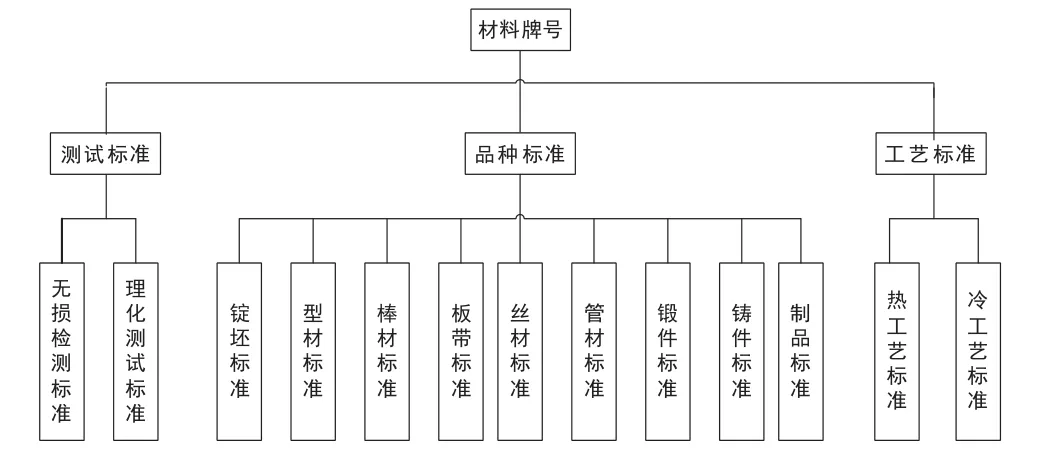

由于我国已按前苏联模式制定了材料标准体系,根据国情,要对中国航空材料标准体系进行整体改造,是非常困难的、也是不现实的。因此我国几十年形成的标准体系不能轻易改变。但在现有模式下可以做一些有益的探索,对于新材料的纳标可以尝试“规范树”的标准制定模式。在目前的情况下,航空材料标准可采用“双轨制”的制定模式:对现有的通用标准体系维持不变,必要时对已有的通用标准进行修订更新,保持通用标准体系的有效性;对新研材料按照材料牌号/品种/工艺/测试组合单独制定标准,形成新材料标准体系的“规范树”,如图1所示。

为了取得标准制定经验和验证新材料纳标模式转变后的标准实施效果,当前可在集团公司级标准的层面上,制定一批技术水平先进的航空新型主干材料的品种标准,以满足航空先进装备对高性能材料标准的需求,主要包括以下几种新材料。

图1 新材料纳标的“规范树”

一是先进复合材料标准:包括高韧性双马复合材料、高温环氧复合材料、中高温结构胶粘剂、耐高温复合材料等标准。

二是高性能金属材料标准:包括高性能损伤容限型钛合金和铝合金、新型超高强度钢和高强度沉淀硬化不锈钢等标准。

三是高温结构材料标准:包括新型单晶涡轮叶片和导向叶片材料、损伤容限型粉末高温合金涡轮盘、阻燃和高温钛合金、低膨胀高温合金、金属间化合物材料等标准。

四是特种功能材料标准:包括高性能透明材料、特种橡胶与密封材料、胶粘剂、润滑材料、新型记忆合金材料等标准。

在制定单牌号标准时仍采用通用标准的结构,即采用六章固定的材料规范格式,包括范围、引用文件、要求、质量保证规定、交货准备和说明事项。不单独制定材料的检验和验收标准,而将有关要求融合在材料规范的质量保证规定之中,但对这部分内容要给予更多的关注,使材料标准中这一非常重要的环节得以不断加强和完善。