XLPE 绝缘电力电缆储运过程中内部残压的处理

闪贵庆,张 峰,张守风,刘焕新

(1.甘肃省电力公司兰州供电局,甘肃兰州730030;2.浙江万马集团有限公司,浙江临安311305)

0 引言

在目前国内电力系统的电缆输电网中,交联聚乙烯(XLPE)绝缘电力电缆已经占绝大多数份额,其施工方便、维护简单的优点已经获得大家的广泛认可。但许多用户与电缆制造商却都遇到了一个简单而比较棘手的问题:电缆绝缘产生的副产物气体其残存气压给这类电缆的生产、运输和储存过程造成了非常多的直、间接危害,特别是单芯电缆。一些专业人士采取了很多种除气措施,但由于环境变化等原因造成电缆受潮、进水的现象时有发生,给制造商和用户带来很大经济损失。

1 电缆内部残存气体的产生

6 kV及以上电压等级的XLPE绝缘电力电缆,其绝缘线芯的生产方式通常采用以氮气为介质的干式化学交联。聚乙烯树脂材料由挤出设备挤出成型后,进入充满高压氮气的高温管道,由于聚乙烯内混入了一些抗氧剂和交联剂——过氧化二乙丙苯(DCP)等添加剂,在高温作用下受热分解并形成自由基激发聚乙烯分子的活性,使聚乙烯分子之间发生缩聚反应,由有机线性结构变为立体网状结构,达到了交联及改善材料机械性能的目的。在这交联过程中会有85%以上的交联剂(DCP)受热分解,产生一些低分子的挥发物,主要有苯乙酮、α-甲基-苯乙烯、甲烷和水等。这些低分子挥发物的大部分会析出挥发掉,而未分解的DCP将在后续工序和电缆自然存放时继续分解,放出少量挥发气体,不过其半分解周期将很长,这是电缆形成内部残存气压的主要原因。

另一个导致内部残存气压升高的原因是环境温度的变化。因电缆试验完毕后电缆端头须密封,以防止潮气进入或杂物污染,如果存放环境温度大幅度地升高,加速了DCP自然分解,增加了气体挥发量并产生热膨胀,导致内部气压升高。

2 目前的解决措施以及造成的损失和危害

有的厂家将半成品电缆存放3~5天,再进行成品生产,以利于副产物气体的挥发,但是因为残余DCP在自然环境中的分解过程是缓慢的,在短时间内副产物气体的挥发量有限,所以仍然无法彻底解决这个问题;而且过长的存放时间必然会延长产品的制造周期,增加生产成本。电缆制造企业如有条件的话,可以将电缆放置于烘房内进行加速脱气处理,处理条件一般以70℃,2~4天为宜,以提高DCP分解速度,让更多的副产气体挥发掉。即使这样,在储运过程中电缆仍然还会放出少量挥发气体的,而且电缆环境温度的变化也不可避免。因此,电缆内部残存气压的产生是无法阻止的,只能采取措施将其泄放掉,否则将会造成很大的危害和损失。

例如,当电缆内部气压达到一定程度时会将外护套鼓胀变形,护套松脱后机械防护性能和绝缘性能都会下降,可能引起电缆的故障;严重的护套松脱后无法恢复,只能进行剥除并返工生产,造成严重的经济损失,这种情况很多生产厂家都遇到过。

经统计分析,这种故障多发生在35 kV的单芯电缆中,主要原因有:(1)由于35 kV电缆绝缘较厚(10.5mm),绝缘材料体积量较大,一般均不采取烘房去气措施,成品后绝缘中残存未分解的DCP数量较多,气体挥发量相对较多;(2)通常35 kV单芯电缆不采用磁性铠装,如果采用不锈钢带或铜丝等铠装方式,造价将大幅增加,所以很多线路进行设计时都没有铠装层,因此,当电缆内部气压增大时,残存气压直接作用在外护套上,导致护套松脱变形;尤其夏季气温较高的时候,电缆内部气压更高,再加上受热的PVC外护套变软,这更易发生更严重的变形。而6 kV、10 kV电压等级的电缆多为多芯成缆、统包式结构,绝缘的厚度较薄,体积量小,挥发气体较少,内部气压也较小,而且多数有钢带铠装层,加强了内护套的机械防护强度,因此,一般不会对护套造成严重损伤。我公司曾对不同型号规格的电缆内部气压大小做了统计,统计结果见表1。

表1 不同型号规格的电缆内部气压统计

为了泄掉这种残压,有的生产厂家采用在电缆端头密封帽处打孔的方法,这样可以释放内部压力,但是电缆在货场存放期内,雨水会从打孔处进入电缆,失去了防水密封性能;电缆施工时,如果电缆沟道内积水,施工管理又不规范,更多的水分将从打孔处进入,这将对电缆造成非常严重的危害,如钢带、铜带、导体的氧化锈蚀,在长期运行过程中还会形成绝缘水树,大大缩短电缆的使用寿命,而在全国各地,每年由于打孔造成电缆进水的事故时有发生。还有厂家采用了一种带针孔式气嘴的热缩封帽,这种针孔气嘴可以将气压缓慢地泄掉,但是试验证明,这种封帽的针孔气嘴无法阻止水分的进入,例如,我公司曾使用针孔式气嘴的热缩帽密封铝管,并浸入1.5 m深水中,另一端离水面一段距离,经4 h后剥开观察,经检测进水量约为700 mL。

3 一种新型防水的自动泄压封帽的研制

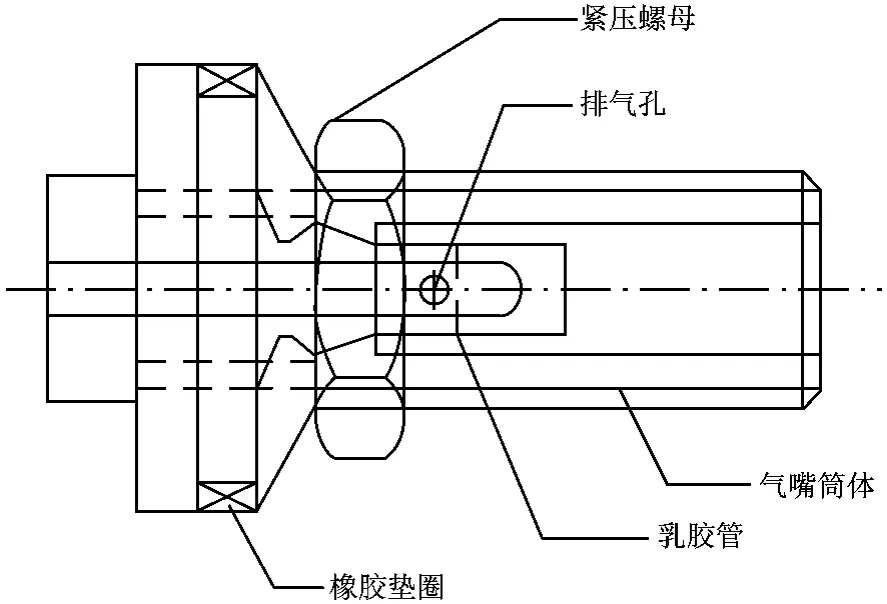

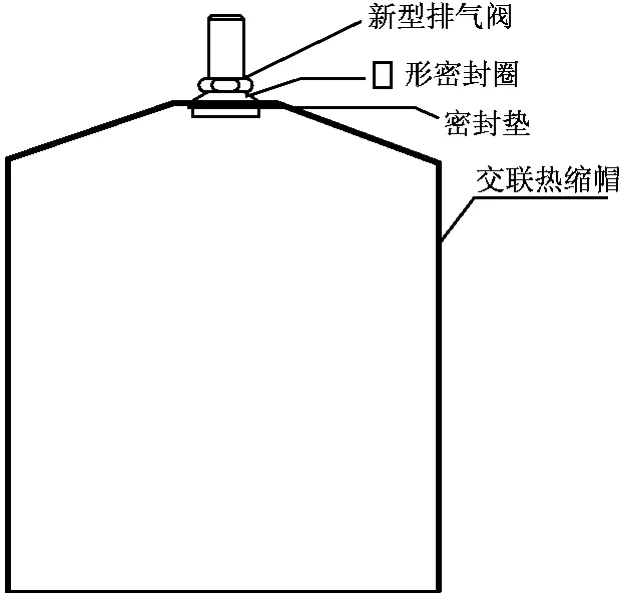

为了解决上述问题,我公司通过反复试验,研制了一种既能够部分释放电缆内部压力,又能够保证防水密封的电缆热缩封帽。这种封帽的主要创新点在于采用了一种新型的防水气嘴,当电缆内部气压达到一定压力(始排气压P0)时,气芯内孔的乳胶因受气压作用而张开并排放气体;当气压下降到止排气压P1及以下时,乳胶管因弹性的作用而收缩并堵塞气孔,形成密封防水。图1为一种新型的防水气嘴,图2为一种防水的自动泄压封帽结构示意图。

图1 一种新型的防水气嘴

4 使用效果的验证

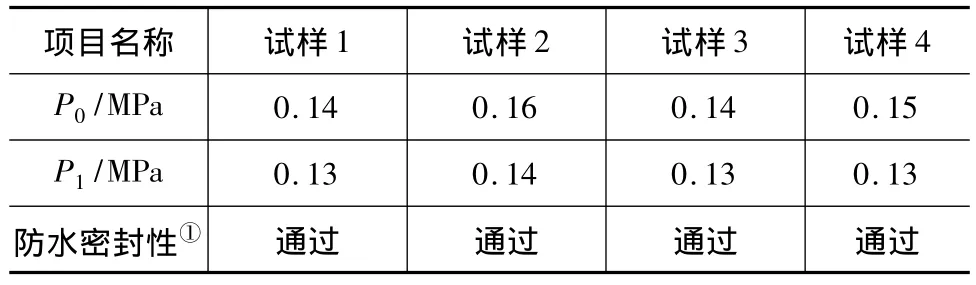

为了验证新型电缆封帽的使用效果,设计了试验的方法,并最终通过实际生产验证。试验中,将3 m长铝管一端用新型热缩封帽密封,另一端用可充气式封帽密封,然后充入氮气,并使用气压表测量气压。试验结果(见表2)验证了当气嘴的始排气压为P0时排气,当止排气压为P1时收缩密封,随后进行防水试验。我们参照了国家电网公司颁布的Q/GDW 317—2009《10(6)kV~500 kV电缆线路技术标准》的规定,电缆沟道深度一般不大于1.5 m为宜,考虑最严酷的环境(积水深度1.5m),设置试验的浸水深度为1.5 m,经4 h后观察试样进水情况,验证了内部压力不大于P0时,6 kV及以上电压等级电缆的外护套均是安全的。

图2 一种防水的自动泄压封帽

表2 气嘴始排气压P0和止排气压P1的测定

我们还在实际生产中对新型电缆热缩封帽的使用效果进行了验证,试验的电缆型号规格为YJV 26/35 kV 1×630mm2铜芯交联聚乙烯绝缘聚氯乙烯护套电力电缆,长度535 m,一端使用新型热缩封帽密封。试验结果证实这种新型电缆热缩封帽对解决电缆内部残存气压问题是有效的。

5 结束语

电缆内部残存压力问题是普遍存在的,如不能解决这个问题,将给电缆用户和生产厂家造成大量的人力物力和经济损失。新型电缆热缩封帽对该问题解决实用有效,但仍然存在一定的残存压力P1。望广大电缆工作者能集思广益,研究出更好的方法并用于实践,真正解决电缆内部残存压力的问题。