三峡工程施工设计与实践

翁永红,谢向荣,范五一

(长江水利委员会长江勘测规划设计研究院,武汉 430010)

三峡工程施工设计与实践

翁永红,谢向荣,范五一

(长江水利委员会长江勘测规划设计研究院,武汉 430010)

三峡枢纽工程施工规模巨大,施工强度高,技术复杂。针对施工期通航、长江截流、高强度土石方和混凝土施工、三期碾压混凝土围堰和双线五级船闸等诸多施工技术难题,工程采用了“三期导流、明渠通航、围堰发电”施工方案。文章重点介绍了施工导流、土石方和混凝土工程施工实践与主要创新成果。

三峡工程;施工;导流;土石方;混凝土

1 前言

三峡工程为超大型工程,采用的建设方案为“一级开发,一次建成,分期蓄水,连续移民”,即大坝坝顶高程为185 m,一次建成,初期运行水位为156 m,最终正常蓄水位为175 m,移民分期分批不间断地进行。枢纽工程总工期17年,采用分期导流分三期施工,其中施工准备、一期工程合并交叉进行,共5年,二期工程和三期工程各6年,第11年首批机组发电,实际施工提前1年全部机组投产发电。三峡工程是长江治理开发中具有防洪、发电、航运等巨大综合效益的骨干工程,主要施工特点如下:

1)影响大、规模大、工期长。三峡工程是经过全国人民代表大会表决兴建的工程,受到全国人民的高度关注,对我国国民经济影响大,建设规模空前,超过已建和在建的水利水电工程。

2)施工期需确保解决长江航运不中断。长江是黄金水道,工程建设过程中必须确保长江航运不中断,施工期通航是三峡工程施工设计中的重大技术难题。

3)施工强度高。混凝土年、月浇筑强度均创世界纪录,比已有的强度记录提高50%~100%。土石方工程、金属结构和机电设备的安装与调试都超过了已建的水利水电工程。

4)技术复杂。建筑物结构复杂,工程施工采用许多超大规模的施工设备,数量集中,有些设备无类似工程经验可参考,施工和进度安排需考虑的因素多且不确定。

2 施工导流与施工期通航

导流方案的正确选择关系到工程建设的成败。此外,长江是我国重要的水运交通动脉,施工期通航问题至关重要。经过各种不同方案比较,采用了“三期导流、(导流)明渠通航、(三期)围堰(挡水)发电”的施工方案。

2.1 三期导流

三峡坝址河床宽阔,且江中有中堡岛将长江分为主河床及后河,具备分期导流条件。选定施工导流程序如下:第一期围河床右岸,在一期围堰保护下开挖导流明渠,修筑明渠左侧的混凝土纵向围堰;第二期围左岸,截断主河床围左侧,在二期土石围堰保护下,修建泄洪坝段、左岸厂房坝段及左岸电站厂房等;第三期截断导流明渠再围右岸,建造三期上下游土石围堰,在其保护下修建三期上游碾压混凝土围堰挡水发电并形成三期基坑,基坑内修建右岸厂房坝段及右岸电站厂房。

2.2 施工期通航

长江是我国最大的航运河流,三峡工程建设前单向年运量约为1000万t,约占全国内河运量的80%。在船闸未投入运行的10年零6个半月施工期内,有9年零10个月由与天然航道一致的大江通航或临时船闸配合350 m宽的导流明渠通航,5个月零10天为临时船闸通航(配套有翻坝转运措施),67天断航期内采取了妥当的翻坝转运措施。具体实施方案如下:

1)一期导流期间,一期土石围堰束窄河床约30%,保证主河床正常通航。

2)二期导流期间,导流明渠和左岸临时船闸通航。1997年7—9月导流明渠试通航,10月正式通航。2002年10月禁航,使用年限5年。年通航保证率客船为94%,大型船队为90%。在主要通航河道上,将导流明渠作为通航设施,以解决大型水利水电工程的施工期通航问题,这在我国乃至全世界尚属首例。

3)三期导流期间,明渠截流后到水库蓄水前,船只从临时船闸通行。临时船闸不能通航时,采取翻坝转运措施。2003年6月,水位蓄至135 m,双线五级船闸通航[1]。为船闸尽早通航,长江水利委员会长江勘测规划设计研究院(以下简称长江设计院)提出采取抽水方式对船闸进行为期一年的有水调试,水库蓄水即实现通航。2010年全年过坝船舶实载货物7880万t,是建坝前的4.8倍。

3 大江截流与围堰

3.1 土石围堰

一期围堰利用三斗坪漫滩修建,围堰轴线长为2502 m。围堰基础为淤沙(泥),设计依据勘探和土工试验,采取“防、截、压、封”的综合处理措施,围堰防冲采用“守点顾线”的设计方案,防渗体采用柔性混凝土防渗墙上接土工合成材料[1]。经过3年汛期洪水考验,运行正常,于1997年5月拆除。

二期围堰由上下游横向围堰与混凝土纵向围堰组成。上游围堰最大堰高为82.5 m,防渗墙最大高度为74 m,围堰断面均采用两侧石渣、中间风化砂堰体,防渗为塑性混凝土防渗墙上接土工合成材料。1998年6月上下游围堰建成挡水,在1998年经过了8次洪峰考验,最大洪水流量为61000 m3/s。二期基坑抽干后,围堰透漏量极小(仅为10~36 L/s)。上下游土石围堰分别于2002年5月、7月破堰进水。

三期上下游土石围堰均采用双戗堤垂直防渗形式,主要由石渣、块石及风化砂填筑而成。围堰设计轴线全长为884 m,上下游土石围堰堰顶设计高程分别为83.0 m和81.5 m,2007年汛前拆除下游围堰。

3.2 两次截流设计与实施

三峡工程大江截流于1997年11月8日实施,合龙流量为8480~11600 m3/s,最大水深为60 m,为世界之最。施工时采用两岸同时进占,龙口段先行平抛垫底,再抛投块石和石渣截流方案。

大江截流存在施工水深大、流量大、截流期间不允许断航、地质地形条件对戗堤进占安全不利和水下填筑工程施工强度高等技术难题。三峡大江截流实施中以降低深水截流难度和实施高强度填筑为重点,着力进行了施工技术攻关:a.修建350 m宽复式断面的导流明渠实现分流、通航;b.优化堤头进占路线,采用推土机赶料抛投等综合措施,防止堤头坍塌;c.采用平抛垫底措施,缓解深水截流难度;d.采用高强度抛填,创造了日抛投强度为19.4万m3的世界纪录;e.变换航运,确保航运畅通。大江截流的成功,创立了截流史上多项新纪录,标志着我国大江大河深水截流技术处于世界领先。

导流明渠截流设计流量为9010~10300 m3/s,截流落差为3.26~4.06 m,截流水深为20~23 m,其截流水流总能量为当今世界截流工程之最。2002年11月6日成功实现导流明渠截流,截流最终落差为3.25 m。为降低明渠截流难度,采取了一系列的技术措施:a.上下游戗堤龙口段设置拦石坎;b.采用特大块石串和混凝土四面体中埋铁块,以提高截流块体稳定性;c.精心组织上下游戗堤进占,充分发挥两戗堤分担截流落差的作用。

3.3 三期碾压混凝土围堰

三峡三期上游碾压混凝土围堰不仅需保障三期基坑施工安全,还要保证围堰挡水发电和船闸施工期通航,施工和拆除条件严峻。其为一级临时建筑物,上游和左岸侧双向挡水,坝轴线长为580 m,堰顶高程为140 m,顶宽为8 m,最大堰高为131 m,混凝土总量为167.33万 m3。设计蓄水位为135 m时,拦蓄库容为124亿m3。采用了可快速施工的碾压混凝土重力式结构。一期浇筑导流明渠过水断面以下部分及右岸堰肩浇筑混凝土57.6万m3,节省工期3个月。明渠截流后于2002年12月16日开始浇筑混凝土,2003年 4月 16日堰顶高程达140 m。高峰月浇筑强度为47.6万m3,最大月上升高度为27.9 m,连续创造了碾压混凝土小时、班、日浇筑3 项世界纪录,分别为 1278 m3/h、7438 m3/台班、21066 m3/d。

三期碾压混凝土围堰(挡水)发电期为3年。为改善下游航运条件和增加发电效益,利用汛期库容,2003年 11月汛后蓄水位为 139 m(提高了4 m),增加调节库容18.4亿m3,增加枯期平均下泄流量约230m3/s,累计增加发电效益约40亿kW·h。

4 土石方工程施工

4.1 土石方施工及其特点

三峡工程土石方施工总量约为1.9亿m3,包括开挖、填筑、边坡加固、基础处理等,开挖总量约为1.33亿m3,其中70%为岩石开挖。按工程总进度要求,土石方施工分为3个阶段:1993—1997年为第一阶段,需完成70%的工程量;1998—2002为第二阶段,需完成25%的工程量;第三阶段仅余5%的工作量。三峡工程土石方施工具有如下的一些特点:a.工程量大、强度高,最高年开挖强度超过3000万m3,年最大填筑量超过4400万 m3;b.开挖轮廓复杂,基础边坡保护要求高;c.以硬岩明挖为主,同时还有水下开挖和洞挖,有常规的大基坑开挖,也有窄、深的槽挖;d.双线五级船闸开挖线路总长为6.4 km,闸室开挖宽度为34 m,最大挖深为175 m(垂直边坡为50~70 m)。从以上特点和工程总体进度要求看,土石方施工的进度与质量和安全及保护的矛盾极大。

4.2 工程实践与创新

1)施工设计、施工布置与机械选型。针对工程开挖、填筑和施工特点,在钻孔、开挖等设计上放弃了传统的集中布置供风、供水、供电系统和电动挖掘机方案,而代之以机动性强、分散布置设备,钻孔以高风压和全液压覆带钻为主的方案;挖掘设备以4~10 m3的液压挖掘机或装载机为主,很好地解决了在硬岩条件下的小场地、高强度开挖施工的问题。

2)深孔梯段爆破技术。为切实解决高强度开挖与基础保护的矛盾,设计人员在数个水利水电工地及三峡工程现场开展了大量的相关试验研究工作。从炸药品种、起爆器材、爆破网络,梯段高度、钻孔直径、孔排距、起爆方式及顺序等方面均进行了研究,提出了以10 m开挖梯段、100 mm孔径为主,以宽孔距、小抵抗限V形起爆形式,并辅以分段微差挤压爆破和不耦合装药结构等方法,有效地提高了爆破效率,减少了二次爆破和大块率。新方法的爆破效率较传统爆破提高50%~100%,挖装效率也大大提高。

3)基岩保护层爆破开挖。水工建筑物对基础岩石开挖的基本要求是不允许爆破振动对保留岩体产生破坏性的影响。常规水工建筑物基础的最后1.5~4 m厚的岩石开挖通常采用多次爆破进行。对三峡工程约60万m2的基础而言,按常规方式进行保护层开挖不能满足进度要求。在进行多次现场试验的基础上,三峡工程保护层开挖以小梯段一次爆除方式取代了多次分层爆破开挖。一次爆除须采用柔性垫层、水平预裂或水平光爆等技术,另外对孔径、孔排距、装药结构、起爆顺序和网络设计等也给予精心设计,尽可能达到保护基础的目的。采用此项技术后,进度提高1倍,单价减少50%,平整度和质量得到改进。

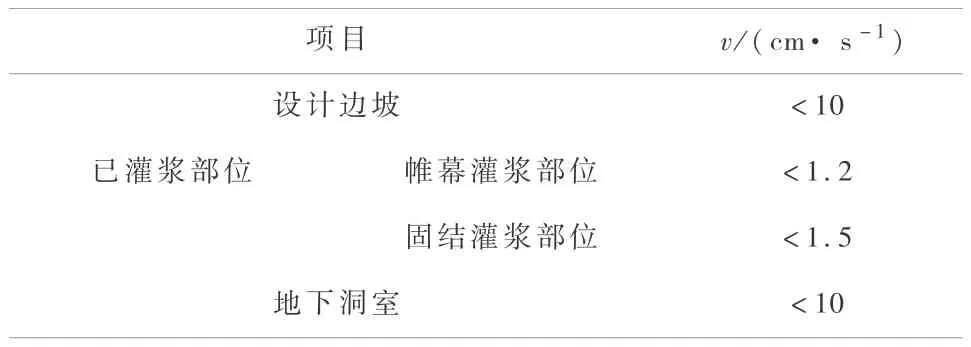

4)开挖控制爆破技术。三峡工程不仅开挖规模大,而且开挖爆破环境十分复杂,对已开挖边坡、基础或已形成设施的保护要求很高。为此,长江设计院专门提出了控制爆破技术要求,并提出了爆破安全质点振动速度控制值(v,cm/s),爆破振动安全控制标准如表1和表2所示。

表1 爆破振动安全控制标准Table 1 Safety standard for blasting vibration

表2 混凝土爆破振动安全控制标准Table 2 Safety standard for blasting vibration of concrete

在采用常规的预裂、光爆的基础上,三峡工程采用了有临空面的预裂爆破技术和孔间微差梯段爆破技术,并在三期碾压混凝土围堰拆除爆破中采用了孔内微差起爆破技术,不仅使得大规模开挖顺利进行,而且确保了建筑物和边坡的安全。

通过三峡工程的成功实践,水利水电工程的土石方施工从此告别了传统的风、水、电集中布置模式,而代之以分散布置机动性强、效率高的钻挖设备,从而大大缩短了施工进场准备时间,提高了施工的机动能力和对环境的适应能力,更好地满足了工程需要。综合开挖控制爆破技术的应用则使得工程施工更加快速、经济和高效。三峡工程土石方施工实践有力地推进了水利水电工程土石方施工的技术进步。

5 混凝土工程施工

5.1 混凝土施工的特点及难点

三峡工程混凝土总量为2863万m3,其中准备工程及一期工程为365万 m3,二期工程为1920万m3,三期工程为578万m3。三峡工程混凝土施工的主要特点如下:

1)工程量大,1999年11月创造了月高峰强度达55万m3的世界纪录;强度高,2000年创造了最大年混凝土施工强度达548万m3的世界纪录。在如此高强度施工的同时,如何保证混凝土高质量是施工中必须克服的一大难题。

2)大坝和厂房施工采用塔带机、缆机和门塔机组合方案。

3)混凝土温度控制难度大,采用严格的温度控制措施,埋设冷却水管并进行初期、中期和后期冷却。

5.2 混凝土施工方案和施工设备选型

由于混凝土浇筑总量大、强度高,首次采用多种施工设备组合施工方案。垂直运输方案为:塔带机为主导浇筑设备,6台塔带机分别布置在1号、7号、14号、21号泄洪坝段和8号、12号厂房坝段,共浇筑混凝土519.62万m3,占大坝总量的51.8%;2台摆塔式缆机,两岸塔架高125 m,跨度为1416 m,缆机摆幅为±20 m,起重量为20 t;电站厂房采用门塔机浇筑,大坝和电站厂房施工共有7台专为三峡研制的高架门机,可吊6 m3的混凝土罐;船闸混凝土施工主要采用国产门塔机。水平运输方案为:6台塔带机采用槽形皮带供料,缆机及塔机采用侧卸料罐车及自卸汽车供料。塔带机与供料线配套,实现了从拌和系统、水平运输和垂直运输[1]至仓面浇筑的无间断施工。2000年6台塔带机年浇筑混凝土约200万m3,充分发挥了主导机械的作用。

5.3 首创预冷混凝土二次风冷骨料技术

国内外一般采用的混凝土预冷技术为“三冷法”,即水冷骨料、拌和楼料仓内风冷骨料和加片冰拌和混凝土。该方法虽在葛洲坝取得了成功,但存在许多难题:a.水冷骨料在运行中脱水效果差;b.需修建洒水廊道,制冷设施占地面积大;c.回收的制冷水含有大量泥沙,需建废水厂处理;d.水冷骨料含水率大,拌和加冰量受限制。

二次风冷与“三冷法”的主要区别是将骨料冷却的第一道工序由水冷骨料改为第一次风冷骨料,将冲洗筛分后的骨料在地面调节料仓中用0~5℃的冷风进行初步冷却。第一次风冷后,骨料表面含水率明显降低,4种骨料分别冷却至5~8℃。然后通过保温皮带机进入拌合楼料仓进行第二次风冷,可大幅度降低骨料冷却温度。另外,骨料表面干燥无水分,为拌合时充分加冰提供条件。二次风冷技术在三峡工程中全面应用,在经济上起到节约投资和运行费用的效果[1]。

5.4 大坝混凝土温控防裂

三峡工程混凝土总量大,结构复杂,施工强度高,坝址地气温变化大,经常遭遇气温骤降。时间长,历经几个寒暑,温度控制、混凝土防裂的难度更大。三峡三期右岸大坝加强了混凝土温控和防裂措施[2]。

1)混凝土配合比优化设计。采用具有微膨胀性的中热水泥,掺用缓凝高效减水剂和引气剂,改善混凝土性能,提高混凝土抗裂能力。

2)严格控制出机口温度。主体建筑物基础约束区,除冬季12月—次年2月采用自然入仓外,其他季节出机口温度不超过7℃;脱离约束区混凝土除11月—次年3月采用自然入仓,其他季节浇筑时出机口温度控制为7~9℃。

3)施工过程中的温度控制分别采用供料线降温、仓面降温、仓面保温和大坝基础约束区混凝土避开在夏季浇筑等措施。

4)采用“个性化通水”和初、中期通水细化。对混凝土初、中期通水过程温度效果计算后,推行“个性化通水”方案:对高标号区加密布置冷却水管,并在初期实施了大流量通水(25~35 L/min),待最高温度出现后改成小流量通水(18~20 L/min)的冷却措施。在高温季节浇筑的混凝土初、中期通水分别进行,并且将初期通水时间延长5~10 d,适当降低最高温度;对在9月份以后浇筑的混凝土则初、中期冷却连续进行,将中期通水时间提前10 d开始,越冬前坝体温度降至18~20℃。

5)大坝混凝土表面保护。对各种材料的保温效果计算后,在三峡三期大坝上下游永久暴露面采用聚苯乙烯泡沫板进行保温;在临时暴露面,仍采用聚乙烯塑料卷材外套彩条布作保温材料;对孔口异型部位采用喷聚氨脂保温。

6)大坝混凝土浇筑层长间歇防裂措施。在长间歇面最后一个坯层(50 cm)的混凝土中掺聚丙烯纤维,并在大坝上游面4 m范围和坝块顺水流向两三分点之间区域布置一层钢筋网,加强通水和保温。

7)建立大坝混凝土施工监控,实行天气、温度控制、间歇期3个预警制度。

实施结果表明,右岸大坝迄今未发现裂缝,为世界所罕见。

6 施工进度控制与调整

6.1 枢纽工程量控制

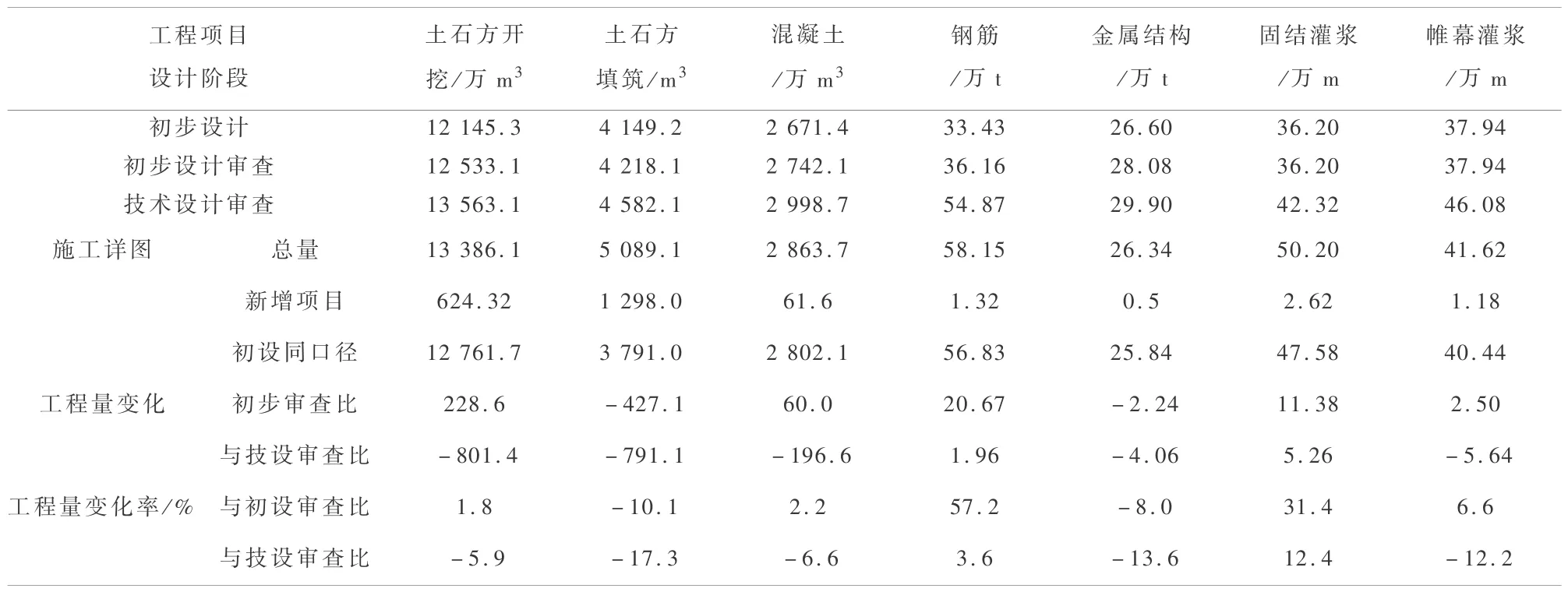

枢纽工程量是工程施工设备配置、施工进度安排、工程质量控制和投资控制的基础,如何控制枢纽工程量变化对设计是巨大挑战和难题。从不同阶段枢纽工程量变化[3]情况看(见表3),三峡工程重大技术问题和工程量均在设计单位的掌控之中。

表3 三峡工程不同设计阶段枢纽工程量对比表Table 3 Comparison of engineering quantities in different design stages of Three Gorges Project(TGP)

6.2 施工进度

对于三峡工程这样的巨大工程,施工关系十分复杂,需对建筑物施工进行动态跟踪,并提供加快进度的施工措施和结构措施。长江设计院自主开发的大坝实时动态仿真系统[3],可对常规混凝土坝和碾压混凝土坝等不同坝型、缆机、门塔机和塔带机等不同类型施工机械的任一时段的混凝土坝进行实时动态仿真或浇筑过程再现。采用该方法一直跟踪三峡工程建设,并对二期大坝进行多次仿真,误差仅为1% ~2%[4]。

6.3 加快进度的重大措施

1)三峡工程开始施工准备后,在船闸施工详图不能提供的情况下,长江设计院经多种方案比较,以不影响船闸结构为基本要求,于1993年11月编制出招标文件,将船闸上部1118.0万m3和上下游引航道673.0万m3开挖工程提前招标,争取了半年多工期。

2)充分利用地形和分期施工,降低施工强度与加快进度。如利用左岸岸坡地形高的有利条件,采取挡水石埂提前一年多施工左岸坡的厂房坝段和1至6号电站厂房,并在5月回填厂房封闭块混凝土。采用预留大二期坑解决右岸电站厂房埋件供货影响。先期进行船闸上部和船闸上下游引航道的开挖。在一期土石围堰保护下,提前浇筑三期碾压混凝土位于导流明渠内过水断面以下的混凝土,适时将导流明渠截流提前和加快机组的安装进度等。

3)大体积混凝土快速施工技术。通过采用浇筑层内冷却水管并通冷却水、特制模板等措施,突破了大体积混凝土浇筑层厚不宜超过3 m的限制,采用厚度为4.5 m的浇筑层,浇筑临时船闸改建冲沙闸部位混凝土。

4)三期碾压混凝土围堰拆除采用预埋药室倾倒爆破与深孔爆破相结合的方案成功爆破拆除。

5)为加快三期工程12台巨型机组安装,经研究增设一个临时安装场和优化机组安装流程,使三期工程提前一年完成。

7 结语

实践证明,初步设计将枢纽工程建设总工期从18年缩短为17年是合适的。对于三峡这样的巨大工程,施工关系十分复杂,不可预见的因素多且不确定,在建设过程中须对各建筑物实际施工进行动态跟踪,及时进行专题研究,并提出加快进度的施工措施和结构措施。在参建各方的共同努力下,三期工程由6年压缩至5年,枢纽工程建设总工期缩减至16年,实践证明长江设计院对工程建设难度预计和计划安排是符合实际和准确的。

围绕三峡工程施工的技术准备,早在20世纪五六十年代就开始了。葛洲坝工程建设是三峡工程的实践准备,葛洲坝工程建设的全过程以及在随后的“七五”、“八五”攻关和工程重新论证过程中,对一系列施工技术课题的研究从未间断。三峡工程建设过程中,施工设计大胆创新,取得了许多创新和科研成果。三峡大江截流与二期围堰是三峡工程关键技术和临时建筑物之一,被列入三峡工程8个须重点研究的单项技术问题。“大江截流设计及施工技术研究与工程实践”获2000年国家科技进步一等奖。首创二次风冷技术预冷混凝土骨料,对浇筑大体积混凝土温度控制严格的混凝土骨料进行预冷,“混凝土预冷二次风冷骨料技术研究与应用”获2006年国家技术发明二等奖。工程建设过程中,对一系列世界级的技术课题研究从未间断,这些科技成果为工程建设中的重大技术问题决策提供了科学依据,对优化设计,改进施工方案和工艺、保证工程质量、节约投资和促进现代化管理发挥了重要作用。

[1]长江水利委员会长江勘测规划设计研究院.三峡工程设计论文集[M].北京:中国水利水电出版社,2003.

[2]郑守仁.三峡大坝混凝土设计及温控防裂技术突破[J].水利水电科技进展,2009, 29(5):46-53.

[3]谢修发,陈文斌.三峡工程施工准备及设施设计与实施[M].武汉:长江出版社,2007.

[4]翁永红,谢红忠,夏仲平.混凝土坝施工实时动态仿真[M].北京:中国电力出版社,2003.

The construction design and practice of Three Gorges Project

Weng Yonghong, Xie Xiangrong, Fan Wuyi

(Changjiang Institute of Survey, Planning, Design and Research, Changjiang Water Resources Commission, Wuhan 430010, China)

The construction of Three Gorges Project(TGP)is characterized by large construction scale,high construction intensity and complexity in technology.In view of various technical difficulties such as navigation in construction period,Changjiang river closures, high-intensity concrete and earth-rock construction,roller compacted concrete (RCC) cofferdam in 3-stage III and double-line five-step ship-lock,the general arrangement of the project construction is as follows:construction in 3-stage,navigation with diversion channel and power generation under cofferdam project.The practice and innovation achievements in river diversion during construction as well as earth-rock and concrete construction were presented emphatically.

Three Gorges Project; construction; diversion; earth-rock; concrete

TV22

A

1009-1742(2011)07-0111-06

2011-05-11

翁永红(1964—),男,湖北咸宁市人,教授级高级工程师,长期从事水利水电工程设计与研究工作;E-mail:wengyonghong@cjwsjy.com.cn

——三峡工程