基于神经网络的多级行星齿轮箱故障诊断专家系统

梅 杰,陈定方,李文锋,卢全国,余 震

(武汉理工大学物流工程学院,湖北 武汉 430063)

多级行星齿轮增/减速器常用于风力发电、重要爬升设备中,是1种有效连接和传递动力的通用零部件.但由于多级行星齿轮传动比大、结构复杂,而且工作环境通常又非常恶劣,所以齿轮箱零部件极易损坏并出现故障.若按照传统方法对增/减速器实行揭盖检修,需要停机停产,不仅维护费用高,而且不易预防事故的发生.因此,对多级行星齿轮增/减速器实行不解体故障诊断及在线监测,具有重要的技术经济意义.

但从在线监测系统到作出检修决策,还有许多科学与技术问题尚未彻底解决.故障与状态的诊断、判别与预测是状态检测的必然环节,专家系统为设备故障诊断提供了技术支撑,而近年来人工神经网络以强有力的学习和并行处理能力为齿轮箱故障诊断提供了1种新的理论方法和实现手段.

1 齿轮故障诊断分析机理

齿轮箱是各类机械的变速传动部件,一般包含轴、齿轮和轴承等零部件,其运行正常与否涉及到整台机器的工作状况.由于制造误差、装配不当或在不适当的条件下使用,常会发生损伤等故障.齿轮箱中各类零件损坏的百分比[1,2]约为:齿轮60%、轴承19%、轴10%、箱体7%、紧固体3%、油封1%.

齿轮故障或失效形式多种多样,由于制造与安装不良,造成齿轮与内圆轴线不同心、不对中以及大型齿轮的动不平衡等.在齿轮的运转中,由于齿面间承受着交变载荷,引起齿面点蚀、剥落、胶合、磨损及断齿等失效形式.根据相关资料[3],断齿占齿轮故障比例的41%,点蚀为 31%,划痕为 10%,磨损为 10%,其他为8%.

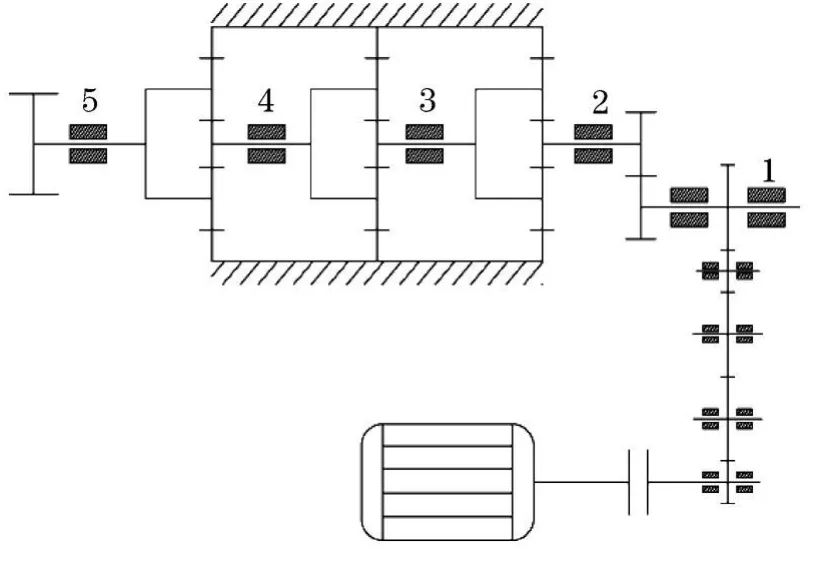

结合实验室开发的多级行星齿轮增/减速器的物理样机运行工况,采用振动方法,对物理样机增/减速器进行状态监测与故障诊断.由于振动信号多集中于轴承座1~5(见图1)上,所以,各状态监测点应布置在轴承座上,获取多级行星齿轮增/减速器的振动信号.图1为多级行星齿轮减速器传动示意图.

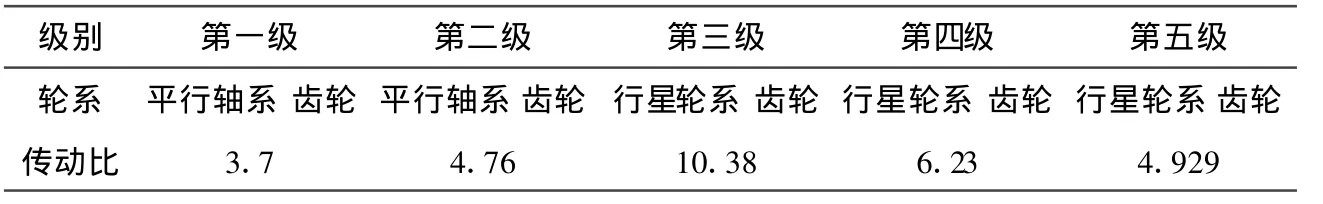

(1)多级行星齿轮减速器的总传动比为5536.8,具体参数如表1所示.

图1 多级行星齿轮减速器原理图Fig.1 Schematic diagram of multiple level planetary gear

(2)电动机型号 YEJ2-71M2-4,额定功率 370 W,转速 1330 r·min-1.则减速器输入轴频率为fr=1330 Hz/60=22.2 Hz.

(3)各轴处的特征频率为 f1=22.2 Hz/3.7=6 Hz,f2=6 Hz/4.76=1.26 Hz,f3=1.26 Hz/10.38=0.12 Hz,f4=0.12 Hz/6.23=0.02 Hz,f5=0.02 Hz/4.929=0.004 Hz,齿轮的啮合频率为 f啮合=22.2 Hz×17=337.4 Hz.

综上分析,可以以断齿、点蚀以及轴承故障作为主要诊断对象进行分析,通过研究各测点处的振动频率、振幅等特征信号,研究多级行星齿轮减速器的故障情况及运行状态[4].

(1)断齿.轮齿折断时表现为振动信号具有较大的振动冲击.频率成分主要有断齿轴的转频、啮合频率及其谐波,以及在啮合频率及其谐波附近存在的以断齿轴转频为间隔的调制边频带.

(2)点蚀.齿面点蚀在频域中表现为:在啮合频率及其高次谐波附近存在以点蚀齿轮所在轴的转频为调制的边频带,但调制边频带数量少而稀.

(3)轴承故障.由于减速箱部分大部分轴承为滚动轴承,因此,滚动轴承在运行中出现的故障按其振动信号特征的不同可分为磨损和表面损伤2种.轴承表面磨损表现为振动水平及噪声的增大.表面损伤表现为低频振动成分,其频率与转速和轴承的几何尺寸有关,成为故障特征频率.此外还包括由于损伤冲击作用而诱发的轴承系统的高频固有振动成分,如轴承内、外圈的径向弯曲固有振动等.

表1 多级行星齿轮减速器参数表Tab.1 Parameter table of multiple level planetary gear

2 行星齿轮故障诊断专家系统结构

2.1 行星齿轮减速箱故障诊断系统结构

行星齿轮减速箱故障诊断系统本质上是1个智能专家系统,它从现场数据源如数据库服务器等采集数据,存储在综合数据库里.数据库中的实时和历史数据通过推理机与知识库相匹配,诊断结果经解释机制与存有详细故障信息的数据库交互,转换成实时的故障诊断信息,然后送入人机界面.系统结构如图2所示[5].

2.2 专家系统中故障诊断知识的表示

.图2 实时故障诊断专家系统结构图Fig.2 Structure diagram of real-time fault diagnosis expert system

知识表示是知识的形式化过程,需要研究如何利用最合适的形式来组织知识,使对所要解决的问题最为有利.它是专家系统的核心.而知识表示方法就是研究如何设计各种数据结构,以便将获得的知识以计算机内部代码的形式加以合理的描述和存储对不同的领域,采用不同的知识表示方法.目前专家系统中应用最为普遍的产生式规则表示知识的方法不仅可以表达事实,而且可以通过引入置信度因子来表示对这种事实的可信程度,使得专家系统实现非精确推理成为可能.

(1)事实的表示.对于孤立的事实,在专家系统中常用(特性—对象—取值)三元组表示.而对于不完全的知识的表示,经常还在三元组表示中加入关于该事实确定性程度的数值度量,如用置信度来表示事实的可信程度:(判断:振动基频分量振幅占通频振幅60%以上,基频振动0.9).上述规则表示“振动基频分量振幅占通频振幅60%以上判断为基频振动”的置信度为90%.

(2)规则的表示.在产生式表示法中,一条规则可表示为

图3 基于模型的诊断方法原理图Fig.3 Schematic diagram of diagnosis method based on model

2.3 故障诊断专家系统的知识推理功能

在线监测功能直接应用实时数据分析结果作为知识推理的初始事实,当分析结果表明增/减速箱运行出现异常时,就可启动故障诊断专家系统根据当前事实进行推理,以便获得专家对设备运行状态的判断,为设备维护提供有价值的参考.图3为基于模型的诊断方法原理图.通过对各个测点的测量,可结合仿真软件对齿轮箱的转速、频率进行模拟仿真,根据增/减速箱的初始条件可获得其理想状态的运行曲线.若曲线吻合,则表明齿轮箱运行正常;若不吻合,通过时域、频域分析,比较知识库的故障诊断案例,可获得其故障原因与故障部位.

3 人工神经网络样本分析

人工神经网络是模仿人脑工作方式而设计的,它带有大量按一定方式连接的和并行分布的处理器,网络通过学习,获取知识,解决问题,然后将知识分布存储在连接权中.人工神经元模型是根据生物神经元模型的原理进行设计的.

神经网络具有自学习、自组织、自适应、分布存储、联想记忆良好等一系列的优点,与专家系统结合,可提高专家系统的性能,使得它解决问题的方式与人类智能更为接近.专家系统代表智能的认知性,神经网络代表智能的感知性,这就形成了神经网络专家系统的特色.

人工神经网络基本单元的神经元模型主要包括3个基本要素:1组连接权ωi(i=1,2,…n),连接强度由各连接上的权值表示,正表示激励,负表示抑制;1个求和单元∑,用于求取各输入信息的加权和;1个非线性的激励函数φ(·),起非线性映射作用,并限制神经元的输出幅度在一定范围之内.

如果1个神经元有 N个输入向量xj,{xj}=[x1,x2,…,xn]T,通过和它相乘的权值分量{ωj}=[ω1,ω2,…,ωn]T相连,由下式即可得出神经元的输出:

式中:b为输出神经元的阈值.

3.1 神经网络的学习方法

结合人工神经网络中δ学习律进行研究.这种方法是通过输入实例,用已知例子作为教师,对网络的权进行学习.设xi为神经网络的输入,yj为神经网络的输出,Wqj为神经元q从输入xi到输出yj的权.当神经网络有输入xi时,网络在权的作用下,有一输出y′j.当y′j与已知输出yj不在输出误差允许的范围内时,需要调整权值Wqj,Wqj的改变量为

式中:η为步长;δj为神经元网络输出期望对节点输入的一阶导数;Vq为第q个神经元的输出;(yj-y′j)为误差(即期望值与实际值之差).φ(·)函数根据不同的情况而定,对于多数人工神经网络,设:

图4 BP网络结构Fig.4 BP network structure

在Perceptron adaline神经网络和BP(Back Propagation)神经网络中都采用了δ学习律.该系统主要包括输入层、隐层和输出层.多级行星齿轮增/减速器的输入特征量包括:①各分频、工频和倍频振动幅值;②主要频率处的相位;③起停机时各转速下的振动幅值和相位;④负荷变化前后振动幅值和相位;⑤轴瓦(润滑油)温度;⑥其他过程参数,如温度、压力、负荷等.输出故障包括:①轮齿折断;②齿轮点蚀;③轴承表面磨损;④轴承表面损伤;⑤初始弯曲;⑥轴承座松动等.图4为BP网络结构,左端为输入,右端为输出.

3.2 基于人工神经网络专家系统的诊断结果

在齿轮箱的状态诊断中,通过对齿轮箱中1~5齿轮轴布置多个传感器节点,测量其振动加速度信号.通过比较多测点数据以及同一个测点上不同时间的几组数据,对齿轮箱进行故障监测与诊断.与此同时,人为设置几种典型的故障工况,这些故障包括滚动轴承内、外圈出现划伤,轴承保持架断裂和齿轮齿面磨损等.通过对各种工况的比较、测试,对所测得的信号进行采样,采样频率为4000 Hz,选取对故障敏感的2组数据进行相应变换后提取故障特征参数[6].将0~4000 Hz频率区间划分成8个频带:0~500 Hz,500~1000 Hz,1000~1500 Hz,…,3500~4000 Hz.计算各频带能量,利用神经网络权值公式,设定各个测点的连接权 ωi及输出神经元的阈值,根据式(6)即可获得神经网络的输出值yi:

神经网络输入节点数根据诊断信息特征向量维数确定,可以选用波动频率、相位、幅值及温度4个参量作为诊断特征参数,故网络输入节点数为4.待诊断故障类别数决定了网络输出的节点数,可以以轮齿折断、点蚀、轴承表面损伤及轴初始弯曲等构成输出故障向量F,F=[折断点蚀轴承表面损伤轴初始弯曲].当神经网络输出单元值为1或接近1时,表示对应的工况存在;而当输出单元值为0或接近0时,表示状态不存在.所以,目标向量[1000]为轮齿折断,而[0001]则为轴初始弯曲.按照传统做法,隐层节点数与输入节数取相同数字[7].

由此在不同的工况条件下对增/减速器进行实验,从测取的振动波形中提取作为诊断的4个特征参数作为训练与诊断样本,对神经网络进行训练学习与故障诊断测试,可以获得相应的训练和识别诊断结果,把输入特征样本和目标向量之间的对应关系记忆在网络结构上,并将增/减速器工作过程中检测到的振动波形数据输入到已训练好的网络模型,即可得到状态识别诊断结果,根据隶属度最大从属原则可判断故障类型,从而实现对齿轮箱故障的诊断.

4 结论

针对实验室开发的多级行星齿轮增/减速器,实现了对该增/减速器的故障诊断研究.根据多级行星齿轮增/减速器的电机输入转速,得出了增/减速器各级轴端的特征频率,分析了齿轮增/减速器常见的故障征兆.结合专家系统和神经网络的优点,采用δ学习律实现专家系统的自学习能力.并在0~4000 Hz的采用频率内,划分8个频带对增/减速器各个轴端测点进行采样.最终以波动频率、相位、振幅及温度4个参量作为诊断特征参数,以轮齿折断、点蚀、轴承表面损伤及轴初始弯曲作为输出,实现多级行星齿轮箱故障的有效诊断.

[1]韩捷,张瑞林.旋转机械故障机理及诊断技术[M].北京:机械工业出版社,1997.HAN Jie,ZHANG Ruilin.Fault mechanism and diagnosis technology of rotating machinery[M].Beijing:China Machine Press,1997.

[2]徐敏.设备故障诊断手册[M].西安:西安交通大学出版社,1998.XU Min.Equipment fault diag nosis manual[M].Xi'an:Xi'an Jiaotong University Press,1998.

[3]丁康,朱小勇,陈亚华.齿轮箱典型故障振动特征与诊断策略[J].振动与冲击,2001,20(3):7-12.DING Kang,ZHU Xiaoyong,CHEN Yahua.T he vibration characteristics of typical gearbox faults and its diagnosis plan[J].Journal of Vibration and Shock,2001,20(3):7-12.

[4]冷军发,荆双喜,张新红,等.齿轮减速器故障诊断研究[C]//徐小力,王书茂.设备监测与诊断技术及其应用:第十二届全国设备监测与诊断学术会议论文集.海南:中国机械工程学会设备与维修工程分会.2005:665-669.LENG Junfa,JING Shuangxi,Zhang Xinhong,et al.Research on gear reducer fault diagnosis[C]//XU Xiaoli,WANG Shumao.Equipment monitoring and diagnosis technology and its application:the twelfth national equipment monitoring and diagnosis academic conference symposium.Hainan:Equiment and Maintenance Engineering Branch of Chinese Mechanical Engineering Society.2005:665-669.

[5]窦东阳,赵英凯.基于C语言集成产生式系统的火电厂实时故障诊断系统[J].电网技术,2008(9):89-92.DOU Dongyang;ZHAO Ying kai.Thermal power plant real-time fault diagnosis system based on CLIPS[J].Power System Technology,2008(9):89-92.

[6]黄飞,孔庆霞.基于改进的BP神经网络齿轮箱故障诊断方法的研究[J].科技信息,2008(24):80-82.HUA NG Fei,KONG Qingxia.Research on gearbox fault diagnosis method based on improved BP neural network[J].Science and Technology Information,2008,(24):80-82.

[7]王江萍,王玮.基于RBF网络的抽油机减速器故障诊断[J].石油机械,2007(1):28-31.WANG Jiangping,WANG Wei.Fault diagnosis of gear reducer in pumping unit based on RBF neural network[J].China Petroleum Machinery,2007(1):28-31.