高档仿古砖无光釉料加工工艺生产质量控制

叶耀果

(河源万峰陶瓷有限公司,广东河源528061)

0前言

在陶瓷企业生产过程中会碰到这种现象:工艺技术人员在做釉料小试验时效果达到预定的理想要求,而配方投入大生产时,效果达不到要求,或是相同配方原料在同一个球磨机加工前后研磨两球的釉浆,试烧后效果偏差较大(如釉浆的流动性变差,釉料试烧后釉面出现较多针孔等)。

1 釉料产生偏差原因

1.1 釉料杂质的产生

球磨机运行时间越长,球磨机内衬、研磨介质(球石)、粘结内衬的水泥损耗越大,而磨损的SiO2和Al2O3直接影响到釉料的熔融温度和烧成后的光泽度。粘结内衬水泥因含有CaSO4成份,渗杂到釉料中试烧后出现针孔。

氧化气氛中分解反应:

还原气氛中分解反应:

此分解反应同时釉料处于熔融玻化期,产生釉面针孔。

1.2 釉料颗粒分布状况

1.2.1 球磨机操作方法改变高温成熟温度

球磨机操作不当,球磨时间越长则会导致釉料球磨过细,从而改变了釉料的高温成熟温度。

1.2.2 釉浆没有放清形成细颗粒增加

球磨机作业是连续进行,通常情况可放出釉浆总量的90%~95%之间,如操作不当,在没有放完釉浆的情况下,继续进行下一轮研磨,剩余釉浆在球内反复研磨,釉浆会被磨得更细,导致釉浆中细颗粒比例增加,原料中钾、钠等碱性成分溶解度增加,从而影响釉浆流动性和釉浆触变性,同时又影响球磨时间和釉浆颗粒合理分布,最终导致施釉工序操作较难控制和釉面针孔的产生。

2 生产操作规程

2.1 研磨介质(球石)

球石应有合理的大小形状和比重,球石和内衬应有足够的硬度形成紧密堆积。球石允许最大直径为d=D18~D24,而很少小于30mm。其中球磨机内径以直径为D的球磨机选用圆形球石为例:30mm的球石占50%,30~40mm球石占25%,大于40mm球石占25%时球磨效率较高。选用球石时,应该选用硬度高、比重大的高铝球石及内衬,研磨效率高,损耗小,釉浆性能稳定。

2.2 球磨机选用

为得到较圆滑的颗粒形状,提高釉浆的物理、化学性能,应该选用小直径球磨机,通常选用球磨机0.5~2.5T的为宜。

2.3 球磨机转速

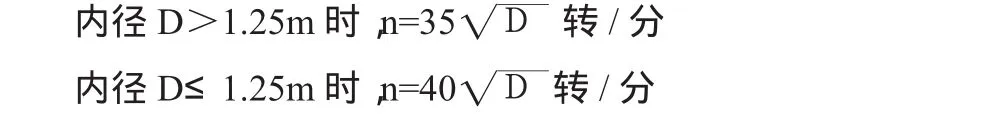

球磨机应有合理的转速,使球石所受到的离心力能把球石升到某一适宜高度后沿抛物线轨迹落下来,撞击下面的物料,这时球磨机研磨效率较高(时间最短)。经反复实践得出的合理转速为:

2.4 加料方式

选用二次加料法,先将硬质原料或难研磨的原料,如:熔块、长石、石英、烧滑石石粒等先磨,再加入粘土原料,这样可大大提高研磨效率,缩短球磨时间。

2.5 球磨机应有合理装载量

球石在球磨机转动时,每层球石各按自己的抛物线运行而不与其它层球石乱撞,这样才可以认为是最合理的装载量(球磨机停止时,磨机中心至球石水平面距离为0.16R,至于装入球磨机中原料总量就以充满所有球石空隙,并稍超过为合理)。实践证明,当球石与原料的装入量为球磨机内总容积的55%时单位时间产生效果最高;湿磨时加水量决定于粘土的性质及生产工艺对釉浆比重的要求,料、球石、水三者加入总量应占球磨机内总容积的4/5。

2.6 研磨操作与保养

对每批新购入的球石,使用前要测定磨损率、形状大小、硬度、裂纹空隙。合格球石先装入球内加石英砂磨去表面杂质后方可进入大生产使用。

装球方式:先装入球石,其次装水,最后装入原料。

球石、原料、水按规定的重量装入球磨机内(补加球石:补加球石的直径应≥40mm,小于25mm的球石不能使用,更不能将几种不同厂家生产的不同成份的球石混合使用)。

在装球前,应有专人核对待装原料与配方单一致后,方可装入球内,装入球磨机中的水的硬度、pH值及其含矿物质的种类对釉浆性能影响较大(当季节变更时,水质经常会发生变化,必须定期进行检测,如pH值、水中可溶性离子含量等)。必要时调整配方单中的电解质,来保证釉浆性能。

对达到球磨预定时间的釉浆进行细度、比重、含水量、流动性测定,对不合格的釉浆进行及时处理。

每周检查一次球石磨损情况,根据球石损耗情况进行补加,同时检查球内衬有无破损,发现问题及时处理。

修理球磨机内衬后,在加料使用前必须装入石英砂进行滚磨,除去粘附着的水泥杂质后,方可进行大生产使用。

3 结束语

釉料出现偏差除与原料本身质量波动有关之外;主要是由于球磨工序不合理操作造成,要对操作员工定时定期进行培训;球磨工序操作不规范会造成釉浆颗粒分布、形状不合理、杂质增多等,从而影响釉浆的物理、化学性能变化。要选用适宜直径球磨机调试合理转速、装载量和合适的球石、球内衬,采用二次装料方式。只有按照合理化操作规程进行操作,才能制备出良好性能、质量稳定的高档仿古砖釉浆料。

1刘康时等.陶瓷工艺原理.广州:华南理工大学出版社

2张庆今.硅酸盐工业机械设备.广州:华南理工大学出版社

3西北轻工业学院编.陶瓷工艺学.北京:轻工业出版社