C307型甲醇合成催化剂在我厂的应用

肖红玲,赵月刚,贾树彦

(兖矿鲁南化肥厂,山东滕州 277527)

0 引 言

兖矿鲁南化肥厂Ⅱ期续建工程年产100kt甲醇装置是以德士古水煤浆加压气化生产的水煤气为原料,采用西南化工研究院开发的低压合成甲醇工艺,三塔精馏制甲醇;合成压力5.3MPa,合成温度220~260℃。这套系统经过2003年扩产改造,目前产量已达到150kt/a。

兖矿鲁南化肥厂甲醇合成采用C307型低压合成催化剂。其化学组成主要是铜、锌、铝的氧化物。使用温度190~300℃,最佳温度205~265℃,操作压力3~15MPa,操作空速4 000~20 000h-1。

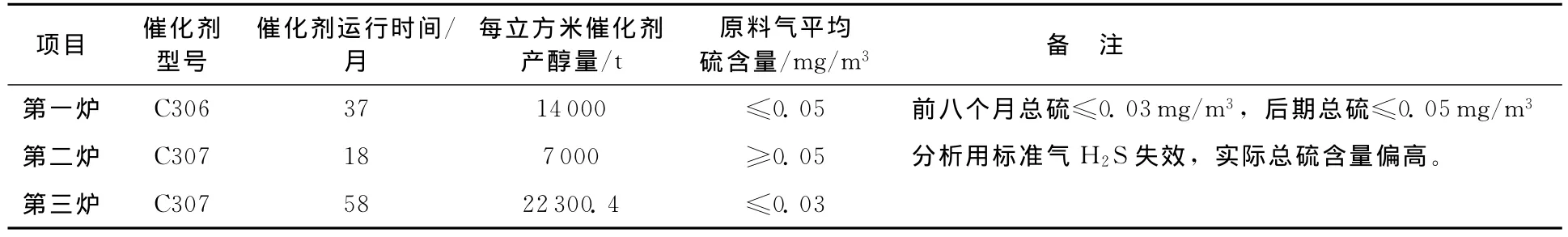

兖矿鲁南化肥厂现使用的甲醇催化剂为第四炉,于2009年11月更换,甲醇合成塔共装填C307型铜系催化剂45.95t,即29.304m3。第三炉NC307型甲醇催化剂共使用4年零10个月(平均每立方米催化剂生产甲醇22 300.4t),见表1,该数据创下了国内NC307催化剂使用寿命的新高。

第三炉甲醇合成催化剂使用得成功主要是汲取了第二炉催化剂使用失败(硫中毒)的经验教训。甲醇合成催化剂使用的关键是提高气体净化度,加强催化剂升温还原之后轻负荷期的控制,以及调整好甲醇合成的各项工艺指标。为此,我们立足于气体净化技术及优化各项工艺指标,充分挖掘该催化剂的潜力,做了以下方面的工作。

1 净化系统采取的措施

净化系统采用NHD脱硫脱碳,中温、常温有机硫水解、精脱硫工艺,无油润滑气体压缩。甲醇合成原料气体中所携带的主要毒物是无机硫H2S和有机硫COS。其中,中温、常温有机硫水解和精脱硫采用湖北化研所技术。

表1 三炉催化剂使用情况

对比以上三炉催化剂的应用状况(表1),催化剂寿命与气体净化质量有着直接的关系。

1.1 精脱硫剂的选用

为了避免催化剂出现硫中毒而缩短使用寿命,净化系统设精脱硫槽,原来采用EF-2型氧化铁脱硫剂,该催化剂存在两项不足:一是脱硫精度不够;二是在正常生产使用时使硫化氢转化为COS,虽然通过加空气再生可以减少COS的生成,但是无法完全避免COS的生成。为此,我们在第三炉催化剂使用时将EF-2型精脱硫剂改为活性炭精脱硫剂,有效地避免了上述问题。

活性炭精脱硫剂脱硫精度高,而且无有机硫的生成,新鲜气硫含量经长期分析为零。同时,该脱硫剂硫容高,可达18%。

1.2 有机硫水解剂的选用

原甲醇净化变换系统中温有机硫水解槽使用的水解剂,初期活性高,但下降快,后期其水解效果差,水解率仅有50%,导致大量的有机硫带入后系统,增加后系统COS脱除的负荷。

针对该情况,我们将中温水解催化剂更换成新型的多功能净化剂。该水解剂水解率达90%以上,同时活性衰退慢,使用2a后仍可保持水解率80%以上。

2 催化剂轻负荷期的控制

第二炉甲醇催化剂更换后,因甲醇市场较好,为了追求产量,轻负荷期只有3d,而且在使用6d时入塔气中CO含量已经高达16%,加速了催化剂的老化。在第三炉催化剂使用时,保持了二周以上的轻负荷时间;轻负荷期过后,初期的各项指标制定合理,CO2控制在2%以上。

3 甲醇合成工艺指标的调整

及时调整各项工艺指标,特别是严格控制入塔气CO指标。影响甲醇合成反应过程的工艺条件有温度、压力、气体组成、催化剂颗粒尺寸、空速等因素,在具体情况下,针对一定的目标,都可以找到该因素的最佳或较佳条件,然而这些因素又是相互关联的。例如,调节组成或压力使反应速率增大,但是如果此时的催化床层温度过高,不符合要求,则增产的潜力就无法发挥。当前固定床甲醇合成反应器在使用活性较高的铜基催化剂情况下,增产的主要薄弱环节是移热问题。在设计或操作反应器时,必须分析诸条件中的主要矛盾及约束因素,然后在允许的条件下予以改进或解决,才能在总体上获得效益,否则将适得其反。

4 结 语

C307铜系催化剂只要使用得当,气体成分适宜,开停车时注意保护,避免操作不当引起催化剂超温、中毒等,其寿命可达3a以上。我厂第三炉C307催化剂在使用4a时,反应效果还很好,副反应较少,精馏系统不需要采出杂醇油就能保证精甲醇的质量。