低压联醇的生产及节能降耗措施

周大明,王雪妮

(山东晋煤明水大化集团,山东章丘 250200)

据统计,2010年我国甲醇总产能中67%是煤制甲醇,产能大约为20 680kt。其中以固定层间歇气化的中、小氮肥联醇工艺为现阶段甲醇生产的重要方法。目前,在甲醇产能过剩,开车率低,市场供需形势及甲醇价格起落波动较大的环境下,合成氨联醇工艺能够灵活调节醇氨比的优越性显得格外珍贵。当甲醇销售不畅时降低甲醇产量,联醇工艺以净化为主;同时千方百计节能降耗,控制生产成本,充分发挥氨醇联产的综合效益,更易于度过难关。当市场形势好转时提高醇氨比,来获取最大的经济效益。联醇工艺以灵活的优势适应市场变化,致使联醇工艺能够在中、小氮肥生产中长盛不衰。实际联醇工艺在合成氨生产中有两种形式:一种是以中(低)压合成醇串联于合成氨生产中,即传统的联醇工艺;一种是以低压醇并联于合成氨生产中。前者以中压联醇为主,后者以低压醇为主。时下在众多的节能降耗措施中,以低压联醇替代中压联醇的节能效益尤为显著。目前,不少氮肥生产装置将技改的目光投向醇氨 “双低压”联产工艺,“双低压”工艺节能效益是明显的。串、并联工艺相比,前几年甲醇市场好时所建设的以低压合成醇并联于合成氨工艺的甲醇生产装置,由于原料煤消耗偏高,市场疲软,不少装置已经停产;亦应看到不少装置始终仍然在生产运行。实际证明,只要充分发挥出醇氨联产的优势,两种联产工艺同样能够取得好的经济效益;当前两种联醇工艺的共存,亦验证了两种工艺的优势。2010年天津甲醇会议提出:甲醇生产要提高自身的竞争能力,力求取得更大的效益。争得市场一席之地是当今甲醇产业发展的要求,这是企业在甲醇产能过剩形势下维持和发展生产切实可行的措施。2011年国家有关部门对甲醇生产成绩显著的企业给予了表彰。对于甲醇生产有利的是,甲醇市场在拓宽。据报道,纯甲醇汽车在沪上路表现不俗,M100燃料的安全性、便捷性和经济性凸显,无疑为产能过剩的甲醇作为清洁能源替代紧张的石油开辟了渠道。

醇氨联产工艺使甲醇和合成氨生产一体化,“双低压”使两者联产的优势体现得更为完美,更大幅度降低电耗,是目前甲醇和合成氨生产综合能耗较低的一种工艺。但 “双低压”串联工艺亦有其不足,即醇氨生产比应大体控制在既定的设计范围内。醇氨比波动较大,远离既定设计参数时生产的综合效益下降。为此,在实施 “双低压”工艺时,为适应醇氨市场各种变化的需求,不得不以投入较多的资金为代价,使全部生产单元具有适应较大变化的能力。“双低压”工艺与传统联产工艺相比,仅是增设了低压5.0MPa级联醇装置,而后工序根据气体精制要求仍设置醇烃化或醇烷化工艺。醇烃化保留中压醇化和烃化,于终压设氨合成;醇烷化是于终压共设醇化、烷化和氨合成。

生产实践证明,与合成氨并联,以制取水煤气于5.0MPa低压合成醇的生产工艺,只要充分发挥出联产优势,其综合效益同样会得到很好的体现。相反,生产装置醇氨结合的优势发挥不足,效益不佳,正是诸多装置停产的原因。醇氨联产应贯穿于造气、蒸汽热电、放空气和公共装置,实施多方位结合,才能体现出更多节能降耗的效果。山东某厂与合成氨并联的300kt/a低压联醇装置,自投产四年来始终保持全负荷生产,2011年上半年精醇产量142 187t,在市场疲软情况下仍获微利。本文结合该装置生产工艺及节能降耗措施予以分析。

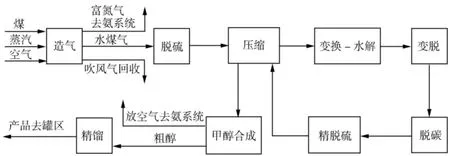

1 合成氨联产低压醇工艺示意(图1)

图1 低压联醇生产工艺示意

说明

(1)造气设固定层煤气炉供气,工艺配管满足水煤气的生产要求,建立独立的水煤气气柜。生产的富氮气送合成氨气柜,吹风气送余热回收装置。

(2)水煤气采用湿法常压脱硫,根据全低变要求,控制硫化氢含量在100~120mg/m3内。

(3)压缩机采用电、汽均可驱动的往复式四段压缩机,终压5.5MPa。

(4)压缩二段后设全低变串中温水解有机硫转化及变脱工艺,二段压力0.9MPa。

(5)压缩三段后设PSA脱碳串JTL-4精脱工艺。

(6)压缩四段后为甲醇合成,采用JJD水管式反应器。

(7)粗醇精馏为垂直筛板三塔工艺。

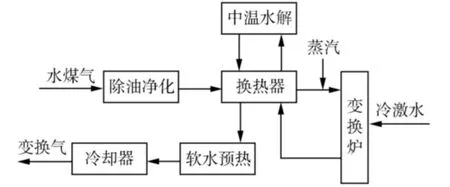

2 气体成分及流量

低压醇生产工艺较为简化,年产300kt低压醇装置以两套φ3 000JJD型水管式合成反应器为核心。表1为单系统生产参数。

表1 低压醇生产气体组分及流量

以上是单系统日产粗醇374.0t的数值,目前日均产量高于此值。

3 低压甲醇生产装置及运行情况

低压醇较传统的联醇合成压力低,入塔原料气CO及CO2含量高,因而变换、脱碳工序负荷相应小,运行费用低,吨醇电耗和综合能耗小,因此生产成本低,这是低压醇生产的优势。低压醇要在市场中争得一席之地,必须做到高效率、低成本运行。要求生产装置设计合理、操作精心,各生产工序稳定在最佳状态,采用一切行之有效的创新成果,降低低压醇的综合能耗,这是低压醇生存的根本。

3.1 造 气

固定床间歇气化生产甲醇与生产合成氨气体的组分不同,生产甲醇的水煤气要求原料气CO+H2≥90%,N2+CH4+Ar≤4.0%,通过变换反应调整原料气组分,使(H2-CO2)/(CO+CO2)=2.0~2.15,因此,生产甲醇需要单设水煤气气柜。

造气原料煤消耗占甲醇生产成本的70%以上,降低原料煤消耗的关键是造气炉的优化控制。水煤气的制气操作与合成氨相似,合成氨生产煤气炉的管理操作经验及节能降耗措施在水煤气生产中均可采用。与半水煤气生产不同的是,水煤气生产对N2气的控制要求低,除要求煤气炉优化控制外,水煤气质量控制是生产操作的重要内容。气体质量主要是以制气循环时间分配来控制,分配不仅要考虑炉况的稳定优化,同时还要完成气体质量指标。以循环时间136s为例,其中吹风32s、上吹(前)4s、上吹(后)29s、下吹56s、二次上吹10s、吹净5.0s。上吹(前)及吹净阶段的富N2气送半水煤气气柜,其他阶段送水煤气气柜,吹风气送燃烧炉,水煤气质量则能够达到要求。

低压联醇装置的造气工序分为单炉供低压醇和双向分供合成氨与低压醇两种;单炉供低压醇的造气系统为减少生产中的富氮气量,提高水煤气质量,在确定造气炉结构及液压程控阀位置时,应尽量缩小气化过程空间容积。包括造气炉规格、内衬及炭层高度控制,在满足造气优化控制的条件下,做到提高气质和气量。

循环时间的安排要做好富氮气回收,使煤气炉产出合格的水煤气,同时又具有较高的单炉发气量,需要在实际生产中摸索确定。造气工序双供合成氨和甲醇时,下行煤气供水煤气柜,水煤气质量既好控制亦操作方便。

炉况的优化控制应做到炉温(上+下)≤470℃,炉渣可燃物小于15%,水煤气中CO2含量≤6.0%,这几项指标应控制好。

理论上生产1t甲醇消耗有效气(CO+H2)为2 100m3,是合成氨有效气的1.06倍。甲醇合成的原料气中惰性气(N2+CH4+Ar)含量高于合成氨,且循环气的惰性气浓缩比小,放空气量较大,所以甲醇生产原料煤消耗要略高于合成氨。水煤气的低氮质量目标限制了煤气炉制气能力的发挥,相应煤气炉数量的配置要略多于合成氨生产,这是降低甲醇原料煤消耗的不利因素。

甲醇合成系统放空量依据惰性气的累积而定。由于低压醇的新鲜气和循环气的惰性气浓缩比小,实际放空量视催化剂活性及系统压力确定,差别较大。一般而论放空气量应多于合成氨生产。所以,要求放空气一定要提氢回收,并做到氢气回收率达到80%以上。虽然甲醇原料气的消耗理论上要高于合成氨,但甲醇生产工艺短、压力低,脱碳后二氧化碳高,使得生产过程的有效气体损失小;只要做到合理回收,实际生产的原料煤消耗仅略高于合成氨,同样能够达到低耗水平。气化过程的富氮气如何处理是降低甲醇原料煤消耗的关键,造气炉单供甲醇系统时产出大量富氮气排空,造成浪费,是原料煤消耗高的主要原因,亦是单醇独自生产不经济的原因。与合成氨联产,富氮气送合成氨系统,既确保了水煤气质量,又使合成原料煤消耗降低,能充分体现出醇氨联产的综合效益。

造气系统行之有效的技术,例如炉况寻优、自动加煤、上下行煤气余热回收、过热蒸汽气化和高效风机等措施均要实施。采用以上技术,以造气系统单独供低压醇生产水煤气,吨醇原料煤消耗平均值可在1 320kg内,与合成氨综合核算,吨醇实际消耗低于1 300kg。

氢回收的尾气送吹风气燃烧炉助燃。尾气的甲烷含量低,尾气热值小,这是需要注意的问题,合理的做法是适当提高配风空气的入炉温度。

3.2 水煤气脱硫

由于变换工序采用全低变工艺,对硫化氢的控制相对宽松,脱硫后气体中硫化氢含量应大于100~120mg/m3,脱硫的能耗及运行费用较之合成氨要低一些。

脱硫方法较多,各有利弊,使用较多的是栲胶法和888法。权衡利弊以栲胶法为宜,栲胶价格低廉,脱硫液无毒,脱硫性能高效稳定,副产硫磺质量好。

应用廉价的高硫煤为原料降低生产成本,是企业适应甲醇市场的一项措施,水煤气脱硫工序要满足高硫煤脱硫的能力,脱硫装置的生产能力应有调整原料煤的余量。

脱硫工序要强化气体对煤焦油和粉尘的清洗效果,入塔气体要进行过滤、静电除焦和洗涤处理,以确保脱硫生产稳定和长周期运行,同时亦是脱硫生产低能耗的要求。

3.3 变 换

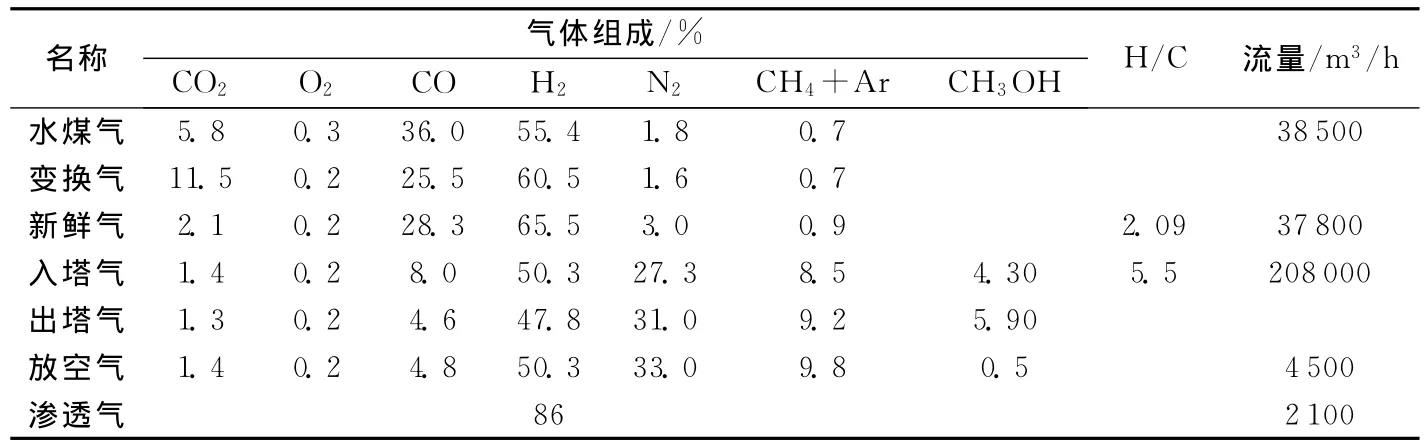

变换工序的作用是转化部分一氧化碳和有机硫,调整原料气H/C,满足甲醇合成要求。甲醇生产要求变换气一氧化碳含量20%~28%,变换率小于30%,相应平衡变换率的总汽气比小于0.12即可。因此,甲醇生产的变换工艺简化,见图2。蒸汽消耗极小,明显优于合成氨生产。

图2 低压醇变换工艺示意

变换工艺简化,其设计理念与合成氨不尽相同,应注意以下问题。

(1)由于变换率低,总汽气比小,不宜选用铁系催化剂,以耐硫催化剂全低变工艺为宜。变换一氧化碳转化率≤30%,有机硫转化率仅为70%左右,变换炉后要串联中温水解,使有机硫转化为无机硫率达到99.0%以上。

(2)核算变换率及催化剂总温升,将变换率分配到三段床层中,以催化剂床层热点温度小于280℃,终段热点温度小于260℃为佳,这样有利于降低蒸汽消耗、维护催化剂活性及控制反硫化。

变换系统的气体温度控制以入炉190~210℃、入水解160~190℃、各段催化剂床层温升小于50℃为佳。段间温度及一氧化碳组分调节可设副线,但尽量不用副线调节一氧化碳组分。

(3)变换是等分子反应,压力不影响化学平衡,提高变换压力至脱碳同级能够降低压缩电耗已是共知的道理。但由于甲醇生产变换率小,节电效果不及合成氨生产明显。

(4)以余热回收为主要功能的饱和热水塔,随着变换率及变换气汽气比的降低余热减少,加之变换段间采用水冷激技术,余热即时消化,饱和热水塔已失去存在价值。不设饱和热水塔的全低变装置要强化炉前气体的除油和净化,以弥补无循环热水的洗涤作用。

变换炉段间调温采用喷水技术,不仅减少余热后移,同时工艺简化,投资低;但必须确保喷水的质量、导电率。

(5)变换-水解后硫化氢要求在120~140mg/m3,应保留湿法变脱。虽然行业中常用的脱碳法或PSA具有脱硫功能,但脱碳的同时脱硫不利于脱碳的稳定生产,解吸气中硫化氢高,净化气精脱负荷亦重,宜保留湿法变脱,而且要使变脱后硫化氢含量小于5mg/m3,越低越好。

全低变装置运行参数如下。

水煤气入炉 约210℃

一段热点 约230℃

二段入口 约228℃

二段热点 约280℃

喷水降温 约220℃(二段入口)

三段热点 约250℃

水解炉入口 约190℃;出口190℃水预热器入口 约80℃;水温72℃

水煤气H2S 80mg/m3;水解后H2S 约148mg/m3;变脱后H2S ≤5.0mg/m3

吨醇段间喷水量 约0.17t吨醇蒸汽消耗 约0.09t

甲醇生产的变换率低,蒸汽消耗远低于合成氨,这是低压醇生产的明显优势。

3.4 脱碳工序

低压甲醇生产原料气二氧化碳以1.0%~3.0%为宜,原料气中适量的二氧化碳能够稳定催化剂活性和床层温度,利于醇产率提高。但二氧化碳过高会在合成系统中累积,降低合成率。原料气二氧化碳应根据甲醇催化剂活性状态控制在一个合理的范围。

行业内脱碳方法较多,主要以脱碳压力及脱碳率来选择。近年PSA技术有较快发展,在吸附剂质量、程控阀寿命及严密性、减少有效气体损失方面有突出进步。加之PSA本身的优点:节电、环保、自动化程度高及操作方便,以1.8MPa压力条件下采用PSA脱碳较合适。PSA脱碳用于甲醇生产,CO2控制较高,利于有效气CO等损失率的降低。PSA脱碳的同时亦将原料气硫化物及微量杂质脱除,减轻了后序精脱的负荷。采用吹扫法再生流程,节电效果更为显著,吨醇耗电可降至5~10kW·h内。

PSA脱碳装置以“19-4-13”工艺操作

循环时间 2 090s

吸附压力1.86MPa,放空压力0.006MPa

以真空抽负再生时,抽负压力≤0.084MPa;三台真空泵运行,电流200A。吨醇脱碳电耗40~45kW·h。

净化气CO2组分2.5%。

采用PSA脱碳,由于净化气CO2高,采用一段法工艺,检测有效气H2损失率小于1.5%,CO损失率小于4.0%。同是PSA脱碳,较之用于合成氨生产的有效气体损失小。

3.5 精脱硫

铜系催化剂使用温度范围窄,且对毒物十分敏感,要求精脱硫净化气总硫降至0.1×10-6以下,这是维护甲醇催化剂活性及延长使用寿命的关键。精脱硫采用湖北化研所开发的JTL-4技术,包括脱氯、脱羰基物质和除油工艺,实际净化气总硫可达0.01×10-6以下。

3.6 压缩工序

将脱硫后水煤气分级压缩至变换(变脱)、脱碳及甲醇合成工序是压缩机的职责。低压醇合成压力定为5.0MPa,压缩机分为四段,通常配置M-190(305)/54型机,四段排气高限压力分别是0.38、1.0、2.1、5.5MPa。

压缩机耗电占甲醇生产总电耗的80%,是挖潜降低电耗的主要工序。鉴于甲醇生产压力较低,所用的往复式或离心式压缩机可用电驱动,亦可采用汽轮机驱动。根据生产系统的蒸汽平衡,配置背压式汽轮机驱动部分压缩机,具有显著的节电效果。

300kt/a低压醇配置两台305m3/min机,采用蒸汽驱动汽轮机,替代3 800kW电机拖动压缩机,蒸汽驱动占总气量的40%左右。锅炉输出3.82MPa压力级蒸汽,背压0.5MPa蒸汽供造气使用,达到节电效果。

5MY50-305/54型压缩机电机通过飞轮及高弹联轴器、变速箱与汽轮机B4.0-3.43/0.49连接,拖动压缩机。

汽轮机技术参数如下:

汽轮机进汽压力 3.43MPa(绝)

汽轮机进汽温度 435±15℃

汽轮机排汽压力 0.49MPa(绝)

汽轮机排汽温度 245±15℃

汽轮机额定功率 4 000kW

汽轮机额定进汽量 41.5t/h

汽轮机额定转速 3 000r/min

蒸汽驱动压缩机,使吨醇电耗由860kW·h降至不超过700kW·h。仅此一项,使醇生产成本有较大幅度降低。

3.7 低压甲醇合成

低压醇合成反应器近期发展很快,型式亦多,主要以气体流向、调温方式和移出反应热介质不同来区分。以水冷为移热介质的反应器与热回收装置融为一体,不设电炉,工艺简化,操作方便颇具青睐。甲醇合成是强放热过程,必须及时移出反应热,保持 “恒温”状态,合成反应才能正常进行。在众多的反应器中,以安淳公司开发的JJD型最有代表性,运行效果好。

(1)JJD型水管式反应器的特点

催化剂床层置于沸水环境中,水相变汽化移出反应热,转为生产用蒸汽,催化剂床层保持恒温,易于操作。催化剂置于管间,容积大,催化剂装填量多,生产能力发挥强,易被生产厂家接受。

JJD水管式反应器气相径向流通,压差小;水管悬挂结构,缓解热应力,管材无需特殊钢,催化剂装填方便,生产运行稳定。

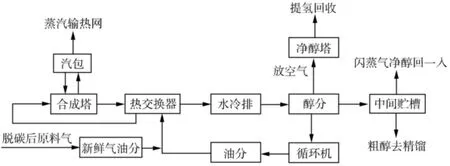

(2)甲醇合成系统流程(图3)

工艺流程由开发单位安淳公司设计,并根据厂家要求进一步完善工艺气、液的回收利用。

合成的甲醇于醇分累积后经中间贮槽送精馏,中间贮槽弛放气经洗醇后返回水煤气气柜。放空气经二级洗醇等压入膜提氢回收装置,渗透气返回压缩三进,尾气送吹风气回收助燃。合成反应器副产的蒸汽并入蒸汽网络,净醇稀液送精馏使用。

图3 低压醇合成工艺示意

甲醇合成工序的生产参数如下。

(1)压力

新鲜气入口 约4.1MPa

合成反应器压差 △P≤0.05MPa

系统压差 △P=0.18MPa

蒸汽汽包 约1.85MPa

中间贮槽 约0.5MPa

(2)温度

新鲜气 约25℃

合成塔入口 约190℃

合成塔床层(自外向内,自上向下)

合成塔出口 约218℃

水冷器入口 约70℃;出口 约25℃

副产蒸汽温度约207℃,产量约374t/d

(3)年产300kt甲醇装置单系统流量

新鲜气 约3.78×104m3/h

循环气 约20.8×104m3/h

放空气 约0.45×104m3/h

渗透气 约0.21×104m3/h

粗醇量 约22.0m3/h

副产蒸汽量 约16.5t/h

3.8 甲醇精馏

低压醇年产能力一般较大,甲醇精馏技术应采用三塔工艺。精馏塔有填料及板式两种,以规整填料和垂直筛板为常见,效率高。三塔工艺节省蒸汽,甲醇纯度高,残液醇含量低。

低压甲醇生产的粗醇一般单设槽贮存,可与联醇共用一套精馏装置。低压醇浓度94%~96%,密度≤0.81t/m3,粗醇中乙醇含量略高于中压联醇。若用户对乙醇有要求,甲醇合成操作要适当提高入塔气H/C,使H/C≥6,降低水冷温度,以降低入塔气醇浓度,缩减合成副反应。乙醇的分离,在三塔精馏工艺中主要是在加压和常压塔进行,操作上适当提高回流比,提升灵敏层温度,乙醇指标小于100×10-6是容易做到的。提高回流比,精馏的蒸汽消耗要增加,但仍可控制在吨醇1 000kg之内。

4 节能降耗措施

甲醇属于基础中间化工产品,低能耗、低成本生产是企业立足市场的关键。低成本生产的要素涉及面广,作为传统的氮肥厂联产甲醇与国内外先进技术相比有较大差距,醇产量仍占据相当比例。据有关统计,国内煤基甲醇吨产品耗煤1.6t,耗水22t以上,能耗高达60GJ,几乎是国外先进技术的二倍。但目前许多管理好的氮肥企业醇氨联产的能耗水平已经远低于统计值,进而在激烈竞争的市场中能占具一席之地。醇氨联产降低生产成本涉及生产的各工序,既然是醇氨联产,生产装置则要重点发挥出联产优势,工艺设计合理,完善节能措施,努力降低运行费用,方能取得好的效果。

(1)造气

低压醇合成生产需要的水煤气氮含量要尽量低,造气制气过程不可避免出现富氮气体,如何减少富氮气量并合理回收是降低原料煤消耗的重要因素。低压醇装置与合成氨生产半水煤气不同的是,造气炉需增设上行切换阀,将富氮气送合成氨使用。上行切换阀要尽量靠近炉体,以提高制气效率及减少无效空间;同理,吹风阀和下行煤气阀亦要尽量靠近炉体。

低压醇造气装置不宜应用联合余热回收工艺,以单炉-除尘-热回收-洗气塔配置为好,洗气塔两侧设煤气入口水封,两炉共用以提高冷却水使用效率。使用联合余热回收的煤气总管容积大,煤气易倒气,不利于提高水煤气质量和降低消耗。造气运行不论是下行煤气送水煤气气柜流程,还是富氮气送半水煤气气柜流程,以体现醇、氨综合效益好为准,求得醇、氨两者的原料煤消耗最低为宜;醇氨综合原料煤消耗应接近单产合成氨消耗值,吨醇入炉煤耗达到或小于1 300kg是能够做到的。富氮气送半水煤气气柜,影响合成氨煤气炉加氮和产气能力的发挥,但合成氨生产得到富氮气,原料煤消耗下降,仍体现出一定的综合效益。富氮气送出亦应经除尘和余热回收。

甲醇的造气炉操作机理与氨生产是一致的,降低原料煤消耗的技术及管理亦应尽力采用,此处不再一一赘述。

(2)脱硫

变换采用的是全低变工艺,且吨甲醇气量小、脱硫负荷轻,低压醇水煤气脱硫的生产费用应明显低于合成氨。脱硫虽然在整个生产成本中所占比例不大,但各生产装置的脱硫费用差异较大,仅以碱耗为例,管理较差的装置常是正常值的数倍。不少脱硫装置加碱多而脱硫液的pH值及有效碳酸钠组分反而低,其关键是副盐高;应力求通过工艺、设备及操作优化降低脱硫费用,减小生产成本。

若用高硫煤降低生产成本,更应该将脱硫工艺调整好。低压醇生产要强化变脱,提高脱硫效率,使净化气硫化氢含量≤5mg/m3。变脱系统出现的问题往往是脱硫液再生效率低,致使液相的碳酸氢钠高,影响脱硫率和生产成本。变脱运行要重点解决好富液的闪蒸和再生,提高贫度。

(3)变换

变换耗汽低于合成氨生产,吨醇耗汽应小于100kg。实现低能耗的关键是设计要合理,各段催化剂装填量及活性维护,控制水煤气氧量小于0.4%。变换长周期高效运行,入变换炉前水煤气的冷却净化及除油要彻底,工艺水质要提高。甲醇全低变的变换率低、温升小,亦要坚持使用段间喷水调温技术。水冷激及时将余热转为蒸汽,节汽效果十分显著;不设饱和热水塔,变换气入水预热器温度应小于80℃。

降低变换汽耗的关键是降低终段床层温度,虽然变换率低,催化剂床层亦应设二段以上。只有变换炉做到合理分段,终段温度才能降低,催化剂活性才能维护持久。

不设饱和热水塔,余热用于加热脱盐水,副产蒸汽,做到低品位余热物尽其用。

(4)脱碳

甲醇生产原料气二氧化碳含量高,无论采用何种脱碳法,运行费用均低于氨生产。降低脱碳生产成本主要是减少脱碳电耗和有效气体损失。PSA的优势是电耗低;降低有效气损失的关键是,减小系统无效空间及提高程控阀的严密性,应予以注意。

脱碳解吸气量约占原料气的1/6,各阶段的解吸气混合后二氧化碳的平均浓度在75%~80%,其余为一氧化碳、氢及甲烷等,脱碳有效气总损失率约为10%,对于有效气回收,行业已有多种回收工艺。该甲醇脱碳装置采用的是解吸气增压至0.2MPa,经PAS提浓二氧化碳后再次加压、冷凝为液相二氧化碳副产品,其尾气返回生产系统,尾气中有效气约占70%。高浓度二氧化碳转为液态后,冷凝气中仍有较多的有效气,亦同时回收。这种回收工艺既增加了二氧化碳副产品,又回收了氢、一氧化碳有效气,综合效益最好。

回收装置是年产30kt二氧化碳系统,回收气量3 500m3/h,副产液体二氧化碳后,尾气300m3/h返回生产,明显降低了原料煤消耗。

(5)压缩

低压醇生产压力仅为4.0~5.0MPa,以高品位蒸汽驱动压缩机后蒸汽用于生产,该技术成熟,节能效果明显。根据蒸汽平衡,高品位的蒸汽用于部分压缩机驱动,一般吨醇电耗降低150kW·h以上;用于驱动压缩机的蒸汽量越多,节电效益越显著。在低压醇生产中应积极推广该项技术。该300kt/a低压醇装置是与氮肥“18·30”联产的,实际日产醇与氨量基本持平时,以高、低压蒸汽平衡为准,高压蒸汽驱动压缩机,驱动后低压蒸汽用于造气炉,吨醇电耗可降低200kW·h之多。

(6)醇合成系统

反应器的选择较为重要,国内甲醇合成塔结构基本可分为换热式和管壳式;管壳式结构简单,直接与水换热,由于水的传热系数大,反应塔轴径向温差小,全塔几乎为等温反应,极易操作。不仅单程转化率高,而且循环气比数小,节电效果显著。该装置选用JJD水管式反应器是明智的。

低压醇生产要重视循环气醇的分离。一般情况下,醇塔出口醇含量5.0%~7.0%,水冷30~35℃时醇含量降至0.5%左右;放空气经水洗涤可达0.2%左右,采用甲醇全收率技术能够降至0.05%以下。应积极采用全收率技术,无疑对降低循环机电耗,提高醇回收率及环保有利。

甲醇合成是强放热反应,吨甲醇反应热可副产2.0MPa级蒸汽1 000kg以上。粗醇的生产在蒸汽产用平衡上实际是过剩的:即吹风气余热和合成反应余热回收副产蒸汽,用于造气、变换有余;余者可供精馏用汽,用于外供蒸汽已是很少。

(7)甲醇精馏

采用三塔工艺。三塔工艺是增设了加压主精馏塔,加压塔顶甲醇蒸气冷凝热作为常压塔底的再沸器热源,节汽节水,仅汽耗一项,较两塔工艺降低30%左右,实际吨精醇耗汽可在900kg内(对乙醇含量无特殊要求)。精馏塔分为规整填料或垂直筛板,两者效果均可。

(8)放空气及贮槽弛放气回收

甲醇合成放空气量大(生产装置间差异较大),氢含量高达60%,放空气必须提氢回收,原料煤消耗才能降低,氢气回收率应达80%以上。提氢装置采用膜分离或PSA均可,回收的渗透气返回一进或四进。

贮槽弛放气量吨醇大约40m3,主要组分为氢。一般回收法是经水净醇后直接送回气柜,清洗水送精馏使用。许多生产装置贮槽弛放气不予回收是不妥的,其实回收方法简单,具有一定的节能效果。

(9)吹风气余热回收或三废锅炉

这是重要的节能降耗项目,余热回收副产蒸汽用于生产,副产的3.82MPa、450℃中压蒸汽并网,背压发电抽出低压汽用于造气;或蒸汽直接驱动压缩机;或实施热功、功热电联产,蒸汽逐级降压拖动鼓风机、引风机、水泵甚至冰机等,实现功热电能量转换,对稳定生产,节电节汽效果十分明显。

该300kt/a低压醇系统配套55t/h吹风气回收装置,配置二台型号B1.0-3.3/0.6汽轮机,发电功率1 000kW的YKK-500-2机组(视蒸汽平衡情况仅部分产汽通过汽轮机),高压汽发电1 500kW·h后,低压汽再用于造气。吹风气回收装置的引风机、水泵同时实施了功热电转换技术,显示了节电效果。

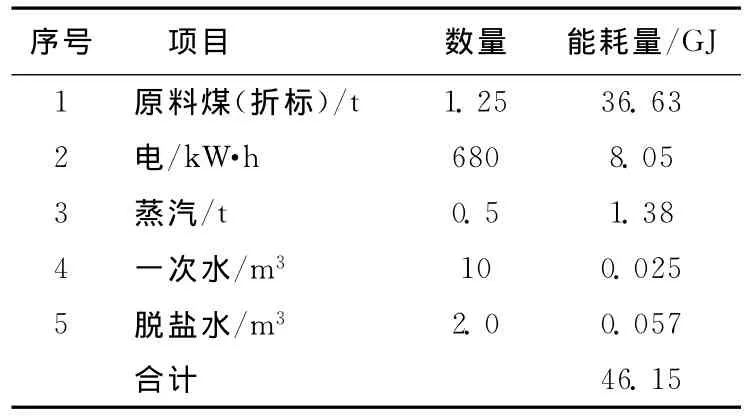

5 低压醇的综合能耗

通过以上一系列节能措施,吨甲醇的综合能耗有大幅度降低。以该300kt/a装置为例,2011年上半共计生产甲醇近150kt,平均综合能耗达46.15GJ,详见表2。

表2 低压甲醇生产综合能耗 (吨醇)

低压醇的生产成本除表中各项能耗外,尚有脱硫剂、催化剂、循环水消耗及人工和设备折旧等,所占比例较小,提高经济效益的关键是综合能耗。2011年上半年甲醇市场呈现先抑后扬的态势,该生产装置取得一定的收益,企业已按照装置的设计能力安排了下半年生产计划。

6 结 语

2011年初已出台《甲醇行业“十二五”发展规划》(讨论稿),明确了发展方向和任务。我国的甲醇行业在一段时期内大、中、小装置还要并存;这亦意味着生产者的机遇与挑战同时并存,生存的关键是降低消耗水平。规划要求到2015年甲醇工业整体消耗水平达到:以煤为原料的联醇吨醇不超过1 500kg标准煤,耗新鲜水量≤12m3。氮肥、甲醇行业只要一如既往努力,是一定能够做到做好的。