真空带式干燥机的节能思路探究

曾尚浩

(佛山德众制药机械有限公司,广东佛山 528000)

1 引言

节能减排自从国家“十一五”规划出台以来就成为各行各业的一个工作重点。事实上,我国在世界能源消费中占据十分重要的位置。2003~2006年间,能源消费的增长几乎成为世界消费增长的主体。2005年,能源消费总量达到22.33亿吨标准煤,仅次于美国,位居世界第二位,占世界消费总量的14.2%。2006年能源消费总量24.6亿吨标准煤,占全球能源消费量的16%。节能成为各个企业责无旁贷的任务。

中药生产线前端工艺流程大多相同,一般是药材预处理(切药、洗药等)、提取、蒸发浓缩、浸膏干燥,后端工艺流程则根据不同的剂型各不相同。在前端工艺中,各个药厂的提取、蒸发浓缩的设备大多是提取罐和蒸发浓缩器,而浸膏干燥设备则不尽相同,有采用烘箱蒸汽加热或微波加热的,有采用喷雾干燥机的,也有连续真空干燥机的。其中带式连续真空干燥机国外早在50年代就应用于牛奶干燥上,国内近几年才有越来越多的设备厂家研制生产。

2 真空带式干燥机与喷雾干燥机能耗比对分析

以采用蒸汽为主要热源的喷雾干燥机与真空带式干燥机进行比较。

喷雾干燥机能耗组成包括:蒸汽加热,电加热,雾化盘动力,风机动力。按生产含固物量50%的中药浸膏,生产能力130 kg/h的喷雾干燥为例,其配套的设施能耗如表1。

表1 喷雾干燥机配套设施能耗

真空带式干燥机的能耗组成包括:蒸汽加热,真空动力,带传动及附属设施动力,按生产含固物量50%的中药浸膏,生产能力65 kg/h的真空带式干燥机为例,其配套的设施能耗如表2。

表2 真空带式干燥机配套设施能耗

由以上数据分析,两台时产65 kg的真空带式干燥机的加热蒸汽耗用量与一台时产130 kg喷雾干燥机相比节省82.4%,电耗节省15.8%。实际上,时产130 kg的真空带式干燥机总装机功率约为100 kW,所以电耗可节省29.8%。同时,与喷雾干燥相比,真空带式干燥机还具有适用性广、物料有效成分保留好等优点,笔者认为这种设备应该成为中药浸膏干燥的一个重点发展方向。

3 真空带式干燥机节能探究要点

之前叙述已知真空带式干燥机的能耗包括蒸汽加热,真空动力,带传动及附属设施动力。其中蒸汽加热部分蒸汽耗用量少,成本也低;电耗中真空动力部分约占总装机功率的75%,所以真空带式干燥机的节能应在真空动力上寻求突破点。

在探究真空带式干燥机真空系统的节能思路前,首先必须理清两点:

3.1 真空动力中各个设备的作用

目前真空带式机采用的真空系统一般是由水环真空泵、罗茨真空泵组成真空机组成,并配套冷冻机对干燥机过来的二次蒸汽进行初步冷凝。使用这样的系统实际的真空度通常可以达到-0.098 MPa以上。其中水环真空泵作为真空机组中的初级泵,形成一定的真空度,以便后级的罗茨真空泵启动时有一定的压力。罗茨真空泵的作用是与水环真空泵形成机组,达到更高的真空度。罗茨真空泵可以配一台,也可以配多台,视真空度需求而定。一般配一台的极限真空度可达到-0.099 MPa。

饱和水蒸汽的性质如表3。

由表3,饱和水蒸汽在真空度为-0.0977 MPa时的密度为0.0171 kg/m3,如按每小时蒸发量为65 kg计算,每小时蒸发的二次蒸汽体积为3823 m³/h,如果全部交由真空机组完成,需要配备的真空机组达到200 kW以上,显然这是不可取的。所以真空机组前端增加了冷凝系统,其作用是将干燥机蒸发的二次蒸汽进行初步的冷凝。冷凝系统包括的冷冻机和列管冷凝器。采用冷冻机是因为一般高真空下水分的蒸发温度很低,用普通的水循环加冷却塔的方式难以达到冷凝效果,尤其是在夏天,水温比二次蒸汽的温度还高,无法冷凝。理论上来讲,如果冷凝系统可以将二次蒸汽全部冷凝,则真空机组只需要很小的功率就可以满足使用要求,但实际上还要考虑冷凝系统的功耗、冷凝器制作成本等因素,真空机组的功耗与冷凝系统的功耗需要科学地进行分配。国内某真空干燥设备厂的标称蒸发量100 kg/h的真空带式干燥机,实际生产含固物量50%的中药浸膏可达65 kg/h的真空带式干燥机真空系统功率分配为:水环真空泵22 kW,罗茨真空泵7.5 kW,冷凝系统16 kW。

表3 饱和水蒸汽的性质

3.2 真空度需要达到多少

水的物理性质如表4。

表4 水的物理性质

由表4,水在真空度为-0.0977 MPa时的蒸发温度为20℃。实际上,在许多中药生产线中,干燥工序采用的温度大于50℃,有的甚至在100℃以上,对于热敏性不大的中药浸膏,使用20℃的蒸发温度实际意义并不大。由水物理性质表4,水的蒸发温度为40℃时,相应的真空度为-0.0926 MPa。真空度要达到-0.0977 MPa与-0.0926 MPa,对设备的要求完全不同,。

水环真空泵的理论工作极限压力为2~4 kPa,也即真空度最大可达到-0.096~-0.098 MPa,实际由于制造精度、工作液情况等因素,水环真空泵的真空度最大在-0.094 MPa左右。

4 真空带式干燥机节能方案

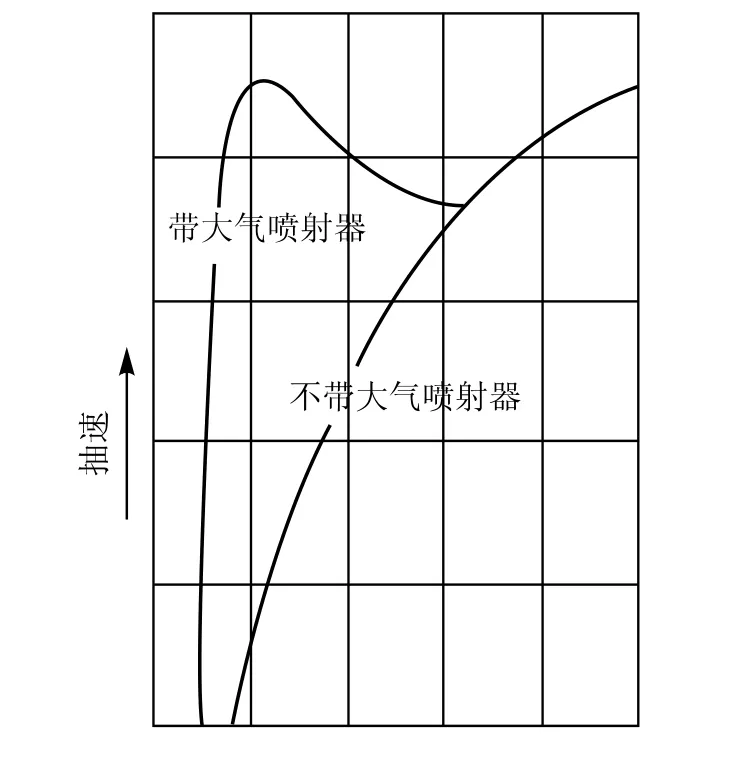

措施一:将真空带式干燥机的蒸发温度定为40℃左右,真空机组可以去掉,使用水环真空泵代替。如果单独使用水环真空泵,因为真空泵的吸入区处于极限真空状态,局部汽化后的水随着叶轮旋转,压力升高而气泡破裂,运行噪声很大,同时在长期水锤作用下,真空泵叶轮也容易损坏,这种现象就是汽蚀现象。解决这个问题的最好的办法是在水环真空泵前加装大气喷射器,它的一端开口朝向大气,利用真空泵负压与大气压形成压差而产生的空气射流,在喷射器内获得比真空泵更低的抽吸压力,从而消除真空泵极限抽吸压力对凝汽器压力的限制。同时,增加大气喷射器还可以加大水环真空泵极限压力时真空系统的抽气率,并进一步提升真空度。图1是带大气喷射器与不带的真空机组抽速与极限压力的曲线图。

图1 真空机组抽速与极限压力的曲线图

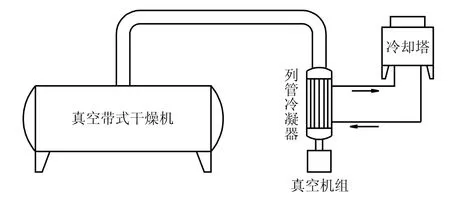

大气喷射器加水环真空泵的真空机组连接方式如图2。

使用时先关闭驱动气体(即大气)的进气阀,开动水环真空泵,等真空到达大气喷射器所需的预真空时,打开进气阀。这一操作过程可通过自动控制来实现自动化。

图2 真空机组连接方式

措施二:由于蒸发温度定为40℃,可采用水循环加冷却塔的方式代替冷冻机的方式。适当地加大列管冷凝器,合理配置冷却水循环量,这种方式完全可以代替冷冻机,能耗可以进一步降低。

冷凝系统连接如图3。

图3 冷凝系统连接

以产65 kg/h的真空带式干燥机为例,配套水环真空泵5.5 kW,冷却水循环泵3 kW,冷却塔1.5 kW便可满足使用要求,总功耗为11.5 kW,比目前的45.5 kW节能达74.7%。当然,其他更高效率的冷凝系统还可进一步节能,例如使用蒸发式冷凝器。

5 试验情况与结果

在一台加热面积为10 m²的真空带式干燥机上按本文的节能方案进行了改造试验,以验证方案的可行性。原真空系统配4 kW水环真空泵一台,3 kW罗茨真空泵两台,总功率10 kW。由于蒸发量较小,约为10 kg/h,所以没有配备冷冻机和列管冷凝器。改造后水环真空泵功率4 kW,配公称气量为1.3 m³/min的大气喷射器。

从真空泵的实际运行情况来看,大气喷射器未投入使用时,水环真空泵在真空度达到-0.091 MPa时噪声变大,真空度在-0.092 MPa时基本停顿不能再提高。当打开大气喷射器的进气阀门后,真空泵的运行噪声立即减小,不会出现汽蚀现象,真空泵的运行状况也就较为平稳,而且真空度也逐渐提高到-0.094 MPa左右,高于单独采用水环真空泵时的极限真空。

在真空带式干燥机投料运行一段时间后,发现物料在履带上由湿变干,到了加热段的末端时物料已经基本变干,但到冷却段时物料部分又变湿。细心观察发现,在冷却段附的近履带、筒身内壁及冷却平板上挂有水珠,其原因是,在真空度为-0.094 MPa时,物料水分的蒸发温度为35℃~40℃之间,而进行试验时的环境温度是22℃,二次蒸汽在真空干燥机冷却段遇冷而冷凝,并滴入物料中。原因清楚后对冷却板、冷却段外壳做了简单的保温措施,并把冷却水温度提高到29℃后,问题基本解决。

6 总结

目前真空带式干燥机在中药浸膏上的应用并不多,但是,这种设备与传统的烘箱干燥相比,有着可连续性生产、节能、高效等优点,比喷雾干燥有明显能耗低的优势,所以,得到越来越多的制药厂关注。虽然,作为一个节能设备,但其仍然有一定的节能潜力,本文探究了一种节能思路,并通过试验进行了验证,对于热敏性不大的中药浸膏,确实是可行的。

[1] 王晓东等. 真空技术[M]. 北京:冶金工业出版社, 2006.

[2] 崔春芳等. 干燥新技术及应用[M]. 北京:化学工业出版社, 2008.

[3] 张学学. 热工基础[M]. 北京:高等教育出版社, 2006.