极薄煤层瓦斯基本参数测定实践

刘益文 刘生龙 王 琴

(1.四川省安全监管局 (四川煤监局)安全技术中心,四川 610045;2.中油辽河工程有限公司,辽宁 124010)

1 矿井概况

四川汪洋能源股份有限公司 (以下简称汪洋煤矿),位于四川省眉山市仁寿县汪洋镇,矿井始建于1983年,建成投产于1987年。设计生产能力为90kt/a,经技术改造后,2006年矿井核定生产能力为390kt/a。矿井开采须家河组高炭煤层 (K7煤层),煤层倾角2°~5°,煤层平均厚度0.55m,属近水平极薄煤层。矿井瓦斯等级鉴定结果为高瓦斯矿井,其中:2006年度矿井绝对瓦斯涌出量为14.36m3/min,相对瓦斯涌出量为19.49m3/t;2007年度矿井绝对瓦斯涌出量为17.6m3/min,相对瓦斯涌出量为23.5m3/t。矿井在开采过程中,采煤工作面瓦斯经常超限,而通风无法有效解决。矿井曾于2006年6月8日2213采煤工作面放炮引起瓦斯燃烧事故,煤矿急需进行瓦斯抽采来治理瓦斯灾害。为此,笔者与煤矿工程技术人员一起于2007年3月下旬~6月底对汪洋煤矿开采煤层进行了瓦斯基础参数测定,为汪洋煤矿瓦斯抽采设计提供了科学依据。2007年下半年矿井建成地面瓦斯抽采系统,以煤层基础瓦斯参数为依据,采取合理的瓦斯抽采方法,解决了矿井瓦斯超限的难题,大大提高了矿井安全保障度和生产效率。目前已建三台500kW的瓦斯发电机组进行发电,实现了对瓦斯的综合利用。

2 煤层瓦斯参数测定

2.1 巷道与考察钻孔布置

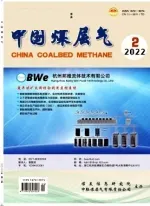

首先选择周围50m范围内煤层原岩应力未受破坏的区域进行煤层瓦斯基本参数测定。根据汪洋煤矿井下巷道布置情况,在沿煤层布置的23回风巷中,沿煤层走向以30°倾角向下作40m斜巷,落平后沿煤层走向再掘进30m,即形成煤层瓦斯参数考察巷道。设计考察巷水平段每隔15m布置一组钻孔 (每组为三个孔),钻孔终孔点在穿过煤层顶板上方0.5m处,终孔间距20m。如图1所示。

2.2 钻孔施工

图1 考察巷道钻孔布置示意图

矿井使用ZK-75型钻机施工钻孔。矿井第一次施工此类钻孔,因岩石较硬,钻头磨损量大、备用钻头不足,矿井只施工了3#-1、3#-3、3#-2、2#-3和2#-2五个孔,现统一编为1#、2#、3#、4#、5#钻孔。

2.3 测压孔安装与封孔

测压孔见煤层顶板0.5m处即停止施工,用水清洗钻孔后,将测压管和注浆管放入开孔段,用水泥和粘土的混合物作填料,捣固后,加木楔固定测压管及注浆管。24小时后再用注浆泵注入425号水泥、水、石膏配制的浆液,封孔长度15m。注浆24小时后,安装压力表和灌注高压氮气,测定钻孔瓦斯压力。

2.4 卸表和测流量

瓦斯压力测定结束后卸压力表时,特别注意了缓慢卸压、作业场所坚持瓦斯检测、观测人员不能正对测压管等安全问题。

压力表卸下后,待钻孔瓦斯流动正常时即进行初始瓦斯流量测定,以后每天定时测定钻孔瓦斯流量,以便计算透气性系数和钻孔瓦斯流量衰减系数。

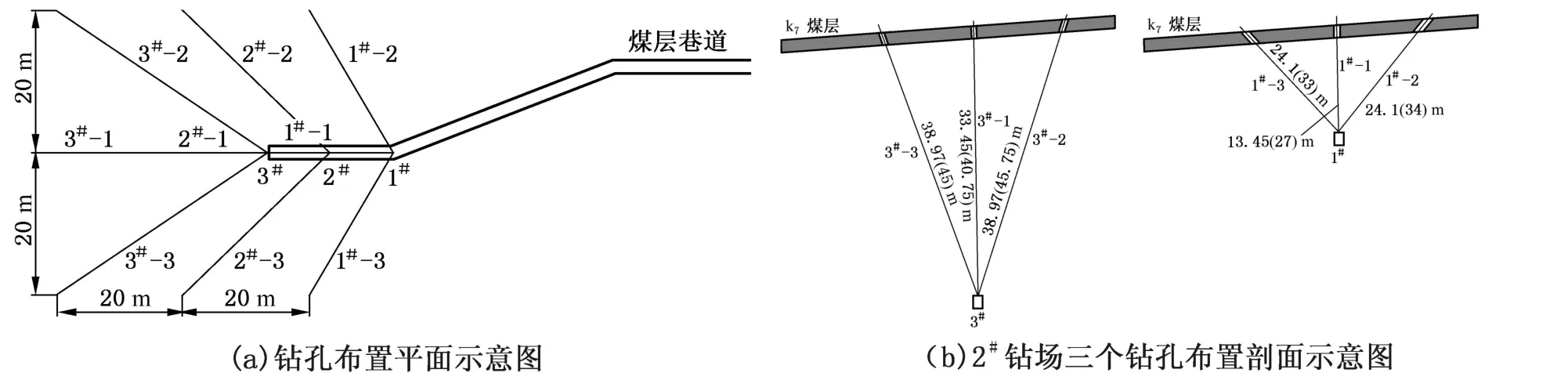

2.5 煤样等温吸附实验和工业分析

取煤样送有资质的单位做等温吸附实验,得到煤样吸附瓦斯试验与工业分析结果如表1。

表1 煤样吸附瓦斯试验与工业分析结果

3 测定结果与分析

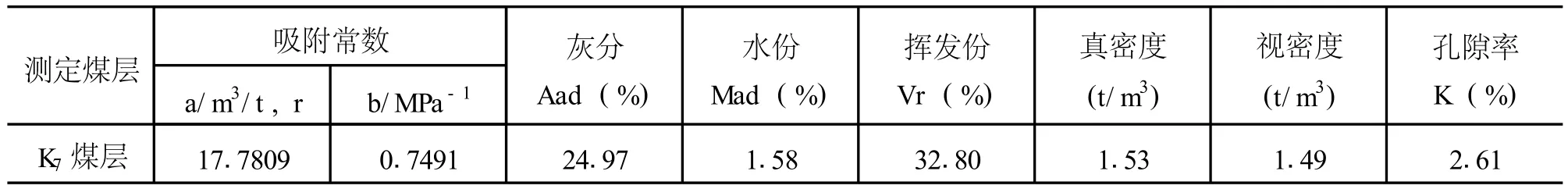

3.1 瓦斯压力测定结果

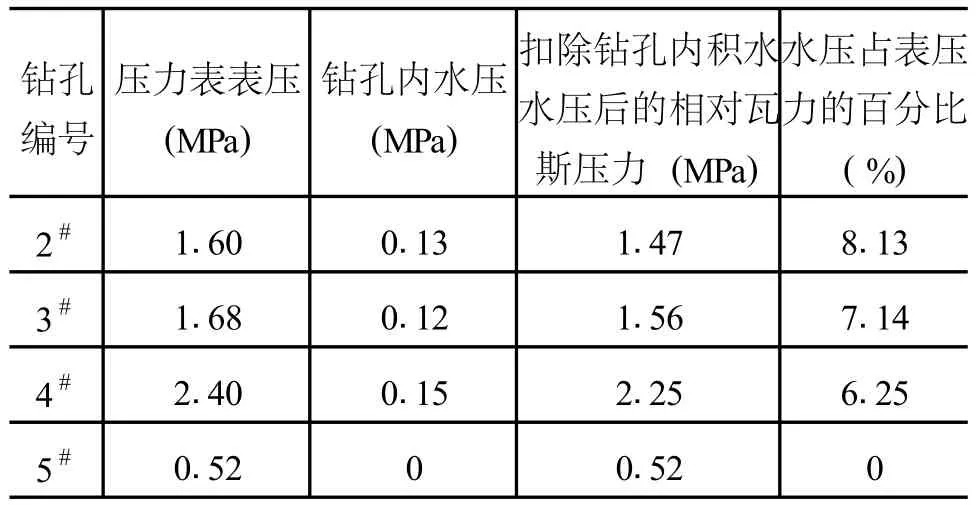

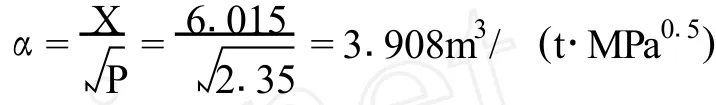

施工的5个钻孔,1#钻孔作废。其余4个钻孔煤层瓦斯压力变化关系见图2。当测压孔瓦斯压力表读数稳定不再变化后,卸下压力表,用水桶量测孔内积水量来分析孔内积水对瓦斯压力测定的影响程度。压力测试结果见表2。

图2 测压钻孔测定煤层瓦斯压力变化图

表2 钻孔瓦斯压力测定结果

3.2 瓦斯含量及含量系数计算

3.2.1 瓦斯含量计算

(1)绝对瓦斯压力

以4#孔为例计算绝对瓦斯压力P,则有P=P相对+0.1=2.25+0.1=2.35MPa

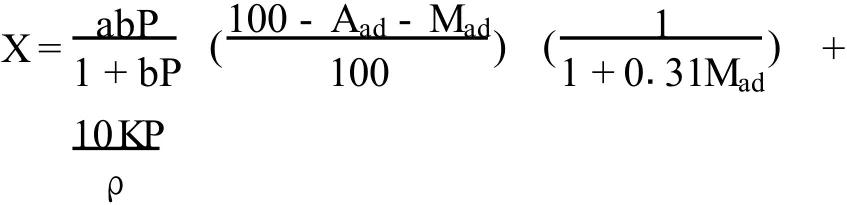

(2)计算煤层瓦斯含量

按4#孔的瓦斯压力计算煤层瓦斯含量X

式中:X——煤层瓦斯含量,m3/t;

ρ——煤的视密度;

其余字母含义见表1。

故有:

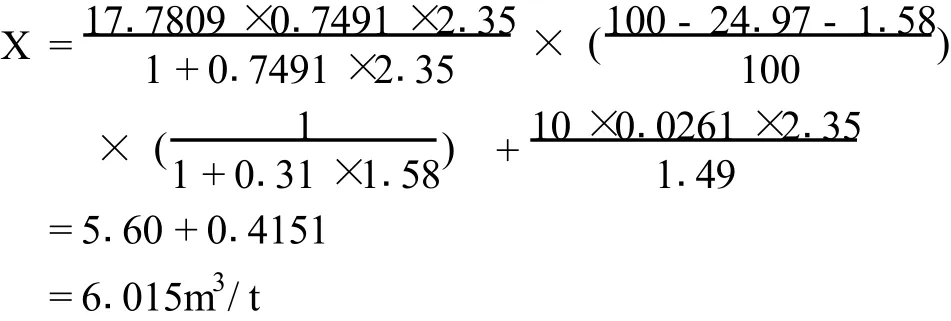

即煤层的吸附瓦斯量为5.60m3/t,游离瓦斯量Xy为 0.415m3/t,游离瓦斯量占煤层瓦斯含量6.9%。说明游离瓦斯含量比例低。

3.2.2 瓦斯含量系数

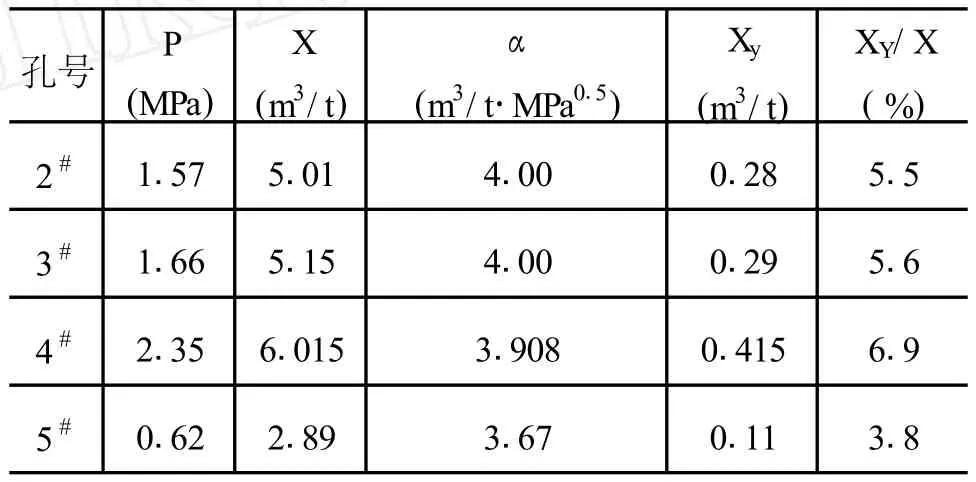

4个测压孔的计算结果见表3。

表3 四个测压孔的计算结果

用汪洋煤矿瓦斯等级鉴定结果比较:用2006年度瓦斯等级鉴定结果计算,相对瓦斯涌出量为瓦斯含量的3.24倍,用2007年度瓦斯等级鉴定结果计算,相对瓦斯涌出量为瓦斯含量的3.9倍。2007年2月井下实际测定,相对瓦斯涌出量为瓦斯含量的3.5~4.0倍,可见矿井瓦斯来源不仅仅是本煤层瓦斯涌出,采煤工作面采空区瓦斯涌出量较大导致隅角瓦斯经常超限,瓦斯主要来源于上下邻近层卸压瓦斯。

3.3 透气性系数

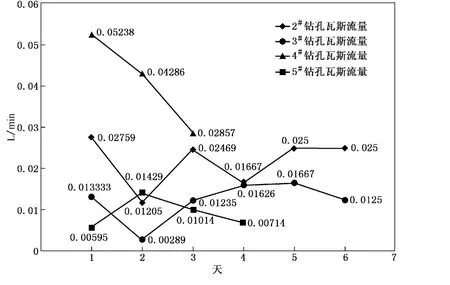

煤层瓦斯的透气性系数λ,表示煤层内瓦斯流动的难易程度,该矿煤层透气性系数测定使用直接测定法。钻孔瓦斯流量测定结果见图3。

图3 测压钻孔瓦斯流量变化图

结合图2和图3可知,4#钻孔在四个钻孔中最具有代表性,经计算得到4#钻孔煤层透气性系数λ为 0.002864~0.0819537m2/(MPa2·d), 平均值为0.02960m2/(MPa2·d)。

3.4 钻孔瓦斯流量衰减系数

钻孔瓦斯流量衰减系数计算公式如下:

式中 qt——百米煤孔经t日排放的瓦斯流量,m3/(min·100m);

q0——百米煤孔成孔初始时的瓦斯流量,m3/(min·100m);

β——钻孔瓦斯流量衰减系数,d-1;

t——钻孔涌出瓦斯经历时间,d。

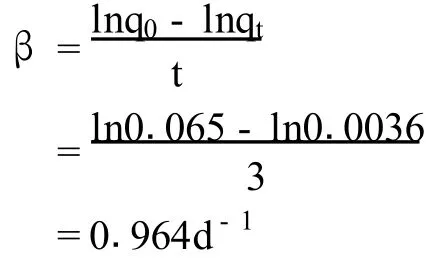

以最具有代表性4#钻孔进行计算,第1天测定为 0.176m3/336min,第 3天测定为 0.004m3/140min,均是0.8m煤孔 (K7煤层底板0.94m以内有三层不可采煤线共计约0.25m),换算为100m煤孔,则应乘以 125,故数据分别为 0.065和0.0036m3/(min·100m)。代入上式有

3.5 煤层预抽瓦斯难易程度

以最具有代表性4#钻孔进行计算,得到4#钻孔的煤层透气性系数为0.002864~0.0819537m2/(MPa2·d) <0.1m2/(MPa2·d); 钻孔瓦斯衰减系数β为0.964d-1>0.05d-1,矿井开采的 K7煤层属于较难抽放煤层。

通过对汪洋煤矿开采的K7极薄煤层瓦斯基本参数的测定,可知K7煤层属于较难抽放煤层,且煤层瓦斯含量低,若建立瓦斯抽采系统后,采用本煤层预抽瓦斯效果将不理想,矿井瓦斯来源主要为上下邻近层卸压瓦斯的涌出,抽采方法主要应以卸压瓦斯抽采和采空区瓦斯抽采为主。矿井建立瓦斯抽采系统后的实践证明,主要采用穿层钻孔 (高位顶板钻孔或底板下向钻孔)抽采邻近层的卸压瓦斯,矿井瓦斯抽采纯量达8~10m3/min,瓦斯抽采率和抽采浓度均达30%以上,单孔抽采瓦斯量可达到440L/min,矿井瓦斯抽采效果良好。

4 结论

(1)矿井巷道沿煤层布置时,从现有煤层巷道向煤层底板施工专用瓦斯考察巷道并布置考察钻孔进行瓦斯参数测定是行之有效的,且施工考察钻孔时、排碴、注浆和封孔均较方便。

(2)采用灌注高压氮气主动式测压法,能在较短的时间内 (10~15天)测定出煤层瓦斯压力,大大提高了瓦斯压力测定效率。

(3)提高测压孔的封孔工艺技术、保证连接接头的密封质量、压力表连接操作的稳定性、压力测定结束后压力表的安全撤卸等,是保证瓦斯测压成功的关键。

(4)测定瓦斯压力,在煤层底板巷布置钻场,施工穿层钻孔以穿过原始煤体为宜,注浆泵封孔长度应有足够的封孔长度,一般应不小于15m。

(5)利用测得开采煤层的瓦斯压力和煤层瓦斯含量、透气性系数、钻孔瓦斯流量衰减系数等基本参数,可以分析矿井瓦斯来源,并为矿井建立地面永久瓦斯抽放系统后抽采方法的选择提供科学依据。

[1] 马心校、刘益文、刘生龙等.极薄煤层煤矿提高抽采瓦斯效果关键技术研究 [R].四川矿山安全技术培训中心.2010,5.

[2] 俞启香.矿井瓦斯防治 [M].徐州:中国矿业大学出版社,1992.2(1),224-226.

[3] 煤炭科学研究总院抚顺分院.AQ1027-2006煤矿瓦斯抽放规范 [S].北京:煤炭工业出版社,2007.

[4] 煤炭科学研究总院重庆分院.AQ/T1047-2007煤矿井下煤层瓦斯压力的直接测定方法 [S].北京:煤炭工业出版社,2007.

[5] 刘益文,蒋锐.四川小煤矿板薄煤层瓦斯抽采技术研究与应用 [J].中国煤层气,2009,6(4)8-10.

[6] 国家安全生产监督管理总局,国家煤矿安全监察局.煤矿安全规程 [M].北京,煤炭工业出版社,2011.

[7] 国家安全生产监督管理总局,国家煤矿安全监察局.防治煤与瓦斯突出规定 [M].北京,煤炭工业出版社,2009.