电火花微精成形加工工艺的研究

朱红钢,陈 阳,王焕琴,徐 佩

(西安航空发动机(集团)有限公司研制中心,陕西西安 710021)

电火花微精成形加工是现代加工技术中的一个新领域,主要是指对工件尺寸<200μm的轴孔和沟槽型腔的电火花成形加工。航空发动机中各种精密的型孔、型槽、型腔对加工精度和表面粗糙度的要求都较高,如发动机的喷嘴点火口、动环结合面的储油槽、精细气膜散热孔等微细零件。为了满足这些精密零件的加工要求,必须合理选择电参数和分配加工余量。在分配加工余量时,不仅要考虑每次加工后遗留下来的加工量和表面粗糙度的大小,而且还必须考虑所选参数的平均放电间隙的大小。要获得较高的零件尺寸精度,必须保证放电间隙的一致性好。如果加工过程中能保持放电间隙不变,则可通过摇动加工对放电间隙进行补偿,从而获得较高的加工精度。与普通机械加工不同,实现微精加工的一个重要条件是,首次电火花加工量分配和电参数的放电间隙大小选择的工艺分配。这也是我们在制造现场不断追求的目标。随着航空发动机这类零件不断增多,需要对微精加工工艺及电源参数的精准控制投入更多的工艺研究。

1 电火花微精成形加工的工艺特点

电火花微精成形加工在原理上与通常电火花加工没有什么区别,但由于加工对象都是一些尺寸小、精度高的零件,因此在加工特征上呈现出一些与通常电火花加工不同之处。其工艺特点为:

(1)在普通电火花成形加工中一般采用粗、中、精分档加工方式。粗加工采用大电流、低损耗的参数,而中、精加工电极相对损耗大,但一般情况下中、精加工余量较少,因此电极损耗也极小,可通过加工尺寸控制进行补偿,或在不影响精度时予以忽略。

(2)电火花正常加工中,在产生加工屑和排除加工屑达到平衡的条件下才能顺利进行。实际中往往以牺牲加工速度去排除碳屑,例如在中、精加工时采用高电压、大停歇脉波等。另一个影响排屑的因素是加工面形状复杂,使排屑路径不畅通。唯有创造良好排屑的条件,对症采取一些方法来有效处理。

(3)加工时,放电脉冲时间长,有利于降低电极损耗。电火花机粗加工一般采用长放电脉波和大电流放电,加工速度快,电极损耗小。在精加工时,小电流放电必须减小放电脉波时间,这样不仅加大了电极损耗,也大幅度降低了加工速度。

(4)对机床伺服机构的性能要求极高。由于放电间隙小,一般只在数微米范围,且放电过程不够稳定,因此要求电火花加工设备的伺服系统(包括间隙状态监测)和执行机构有迅疾的响应速度和控制灵敏度,正常放电时能以微步距跟踪材料蚀除速度,发生非正常放电时又能迅速回退,消除间隙的异常状态,保护电极及工件。

(5)电极的制备、安装、定位找正难度增大。

(6)排屑困难,不易获得稳定的火花放电状态。

2 影响航空零件电火花微精成形加工精度的主要因素

电火花加工时,电极与工件之间存在着一定的放电间隙。如果加工过程中放电间隙保持不变,则可通过修正电极的尺寸对放电间隙进行补偿,以获得较高的加工精度。然而,放电间隙的大小实际上是变化的,影响着零件的加工精度。主要表现在以下几方面:

(1)表面粗糙度的影响。电火花加工表面粗糙度取决于放电蚀坑的深度及其分布的均匀程度,只有在加工表面产生浅而分布均匀的放电蚀坑,才能保证加工表面有较小的表面粗糙度值。为了控制放电凹坑的均匀性,需要采用等能量放电脉冲控制技术,即检测间隙电压击穿下降沿,控制放电脉冲电流宽度相等,用相同的脉冲能量进行加工,从而使加工表面粗糙度微观上均匀一致。

(2)加工间隙(侧面、底面间隙)的影响。加工间隙的大小及其一致性直接影响电火花成形加工的加工精度。只有掌握每个规准的加工间隙和表面粗糙度的数值,才能正确设计电极的尺寸,确定收缩量及加工过程中的规准转换。

(3)加工斜度的影响。在加工过程中,无论是型孔、还是型腔,侧壁都有斜度,形成斜度的原因除电极侧壁本身在技术要求或制造中原有的斜度外,一般都是由电极的损耗不均匀以及“二次放电”等因素造成的。

(4)电极损耗的影响。由于电极损耗而形成锥度,这种锥度反映到工件上,就形成了加工斜度。

(5)工作液脏污程度的影响。工作液越脏,“二次放电”的机会就越多,同时由于间隙状态恶劣,电极回升的次数必然增多。这两种情况都将使加工斜度增大。

(6)冲油影响。采用冲油加工时,电蚀产物由已加工面流出,增加了“二次放电”的机会,使加工斜度增大。

(7)加工深度的影响。随着加工深度的增加,加工斜度也随着增加,但不成比例关系。当加工深度超过一定数值后,被加工件的上口尺寸就不再扩大了,即加工斜度不再增加。不同的加工对象对加工斜度的要求也不同。在型腔加工中,由于本身要求有一定的拔模斜度,则对加工斜度的要求并不严格。对于直壁冲模,则要求加工斜度较严格。只要掌握影响加工斜度的规律,即可达到预定的要求。

(8)楞角倒圆的原因及规律。电极尖角和楞边的损耗,比端面和侧面的损耗严重,所以随着电极楞角的损耗导致楞角倒圆,加工出的工件不可能得到清楞。而且,随着加工深度的增加,电极楞角倒圆的半径增大。但超过一定加工深度,其增大的趋势逐渐缓慢,最后停留在某一最大值上。

楞角倒圆的原因除电极的损耗外,还有放电间隙的等距离性。凸尖楞电极由于尖角放电的等距离性,必然使工件产生圆角;凹尖楞电极的尖点根本不起放电作用,但由于积屑也会使工件凸楞倒圆。因此,即使电极完全没有损耗,由于间隙放电的等距离性,仍然不可能得到完全的清楞。如果要求倒圆半径很小,必须要缩小放电间隙。

3 航空零件电火花微精成形加工工艺的研究

电火花成形加工机床要实现微精加工,就要采取同步的高速处理控制技术。主要包括两方面:一是放电控制,能准确快速地检测放电现象;二是驱动控制,现在适应电火花成形加工的数控系统控制参数越来越多,实时性要求高。微精成形加工中要实时监测放电状态来控制伺服进给与回退,同时还要控制摆动轨迹,并要依据放电状态的好坏来实时调整参数。另外,电火花微精成形加工的工艺性非常强,影响因素多,因此其控制软件较复杂。火花放电本身是较强的电磁干扰源,因此导致工况环境较恶劣。国产的电火花成形机床数控系统较之国外的数控系统还有一些差距,但北京市电加工研究所生产的N850五轴五联动精密数控电火花成形机床采用的迪蒙NC数控系统紧跟国外发展趋势,其数控系统的功能达到了国外的先进水平。我们很多关键件的工艺实验都是在该设备上完成的,某些工艺指标已超过了国外的指标。

阿奇夏米尔FO53HSFS电火花成形机床的电源具有的SPAC单元,即具有短路脉冲清扫功能。该单元能以特殊手段控制电源输出,对加工间隙内出现的短路、电弧予以及时清理,从而排除短路,获得稳定的正常加工状态。还有诸如放电能量专家功能,使机床能根据加工状态自行调整加工工艺参数,以获得最佳的工艺效果。这样的控制策略在实际加工中非常有效。

4 电火花微精成形加工典型零件实验

4.1 某航空零件

4.1.1 加工零件要求

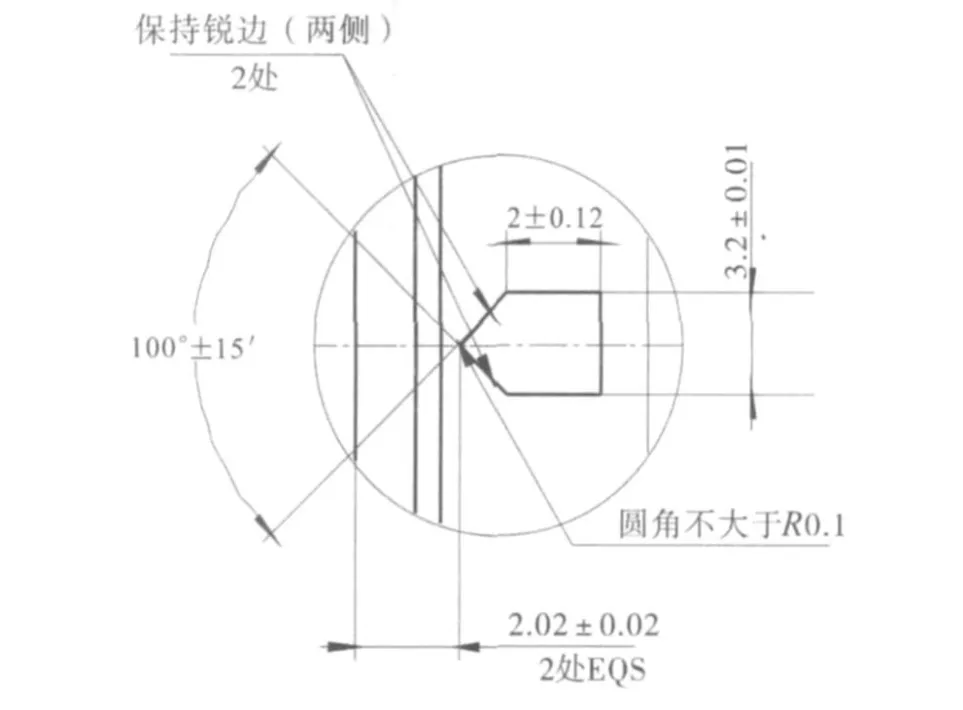

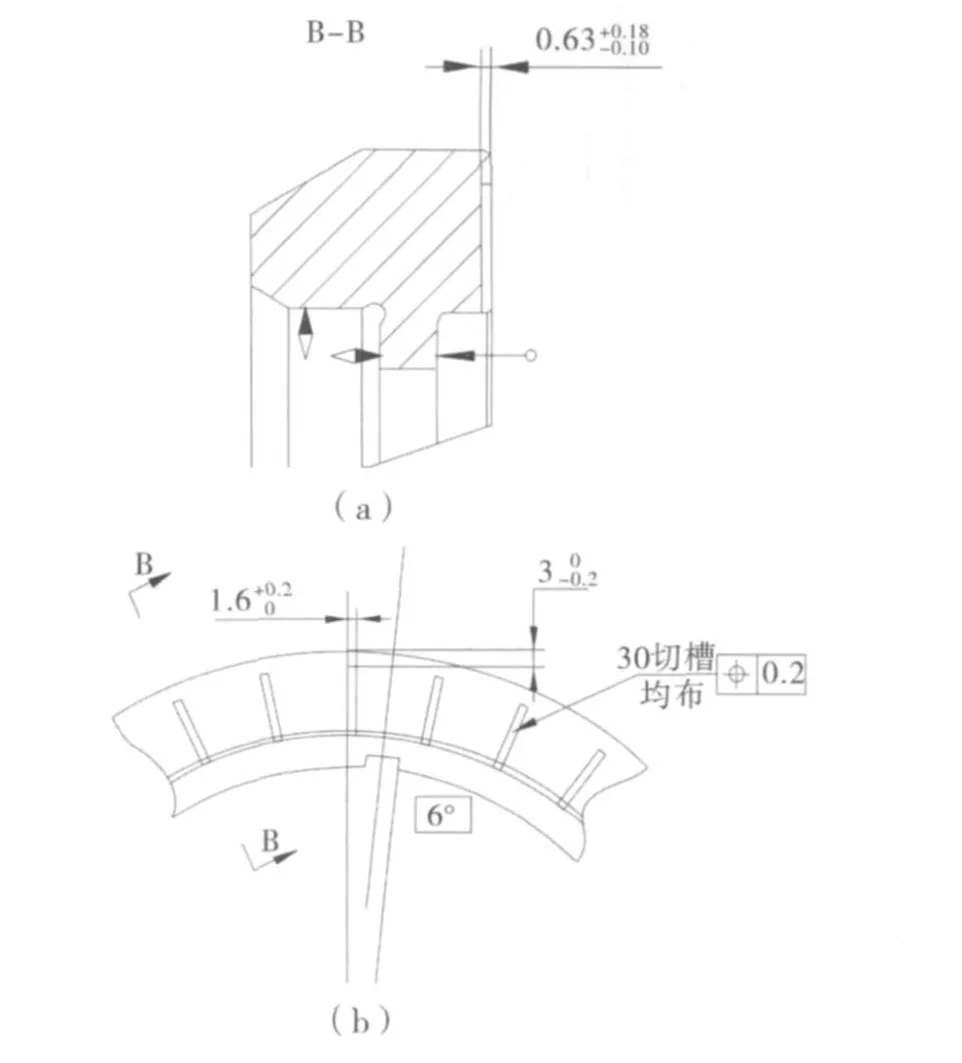

图1是某航空零件需电火花成形加工的局部图。加工要求主要有:表面粗糙度 Ra0.8μm,需要很精确地确定电规准;加工尺寸精度要求严格,位置公差为±0.02mm,型槽宽度尺寸公差为±0.01mm。

图1 某航空零件局部图

4.1.2 电极要求及装夹方式

(1)电极材料的选择。选择电极材料时应满足以下条件:①高导电性;②能有效地蚀除金属;③较小的自身损耗;④易于加工成形;⑤电极材料应满足高熔点。通过对几种电极材料熔点的对比,在实验中选用的电极材料为铜钨合金。

(2)装夹方式的选择。在夹头选择上,使用了EROWA的V型夹头来装夹电极。为了保证电极装夹的一致性,装夹后用千分表检测电极的平行度和垂直度,要求所有误差均小于0.005 mm,以保证零件尺寸的要求。

4.1.3 加工要点

(1)加工准备及要求。①工作液冲刷方式:无冲液、浸油加工;②电极定位要求:A面垂直跳动小于0.005 mm;③电极选择:单电极加工,一次加工成形;④电极更换频率:每加工4个槽更换一次电极;⑤电极接触零件端面对刀后移动距离:2.02mm+电极实测长度尺寸+放电间隙;⑥粗精加工电规准选择:根据型槽的面积、型槽的形状、电极尺寸缩放量、加工表面粗糙度值等,由机床内置的智能专家系统自动选择粗精加工的电规准,具体电规准见表 1;⑦加工方式的选择:在两种加工方式DOWN(直朝下)、DOWN/ORB(边朝下边平动)中,选择边朝下边平动的加工方式。

表1 粗精加工对应的电规准值

(2)加工后存在的问题。加工后发现零件表面粗糙度值与试验阶段相比明显变大,两侧锐边出现微细锯齿边,锐边尖角处出现R圆弧(最大达R 0.36 mm,但要求尺寸为R 0.1mm),尺寸2.02±0.02 mm偏大,见图2。

图2 加工后状态

(3)问题的分析。加工后的主要问题是表面粗糙度值过大,锐边出现锯齿,并有烧蚀现象,且尖角处R很大。由于零件加工部分厚度只有1.3 mm,在电规准294的粗加工下,大部分余量已被烧蚀掉了,虽然之后有小规准的精加工,但其所用的小规准加工时间非常短。在对两次加工中每个电规准的加工时间统计后发现,粗加工电规准294的加工时间占总加工时间的70%以上,而精加工电规准180加工时间只有不到5min,总加工耗时为36 min。在这样短的加工时间内,要达到摇动修整表面的目的,显然是不可能的。

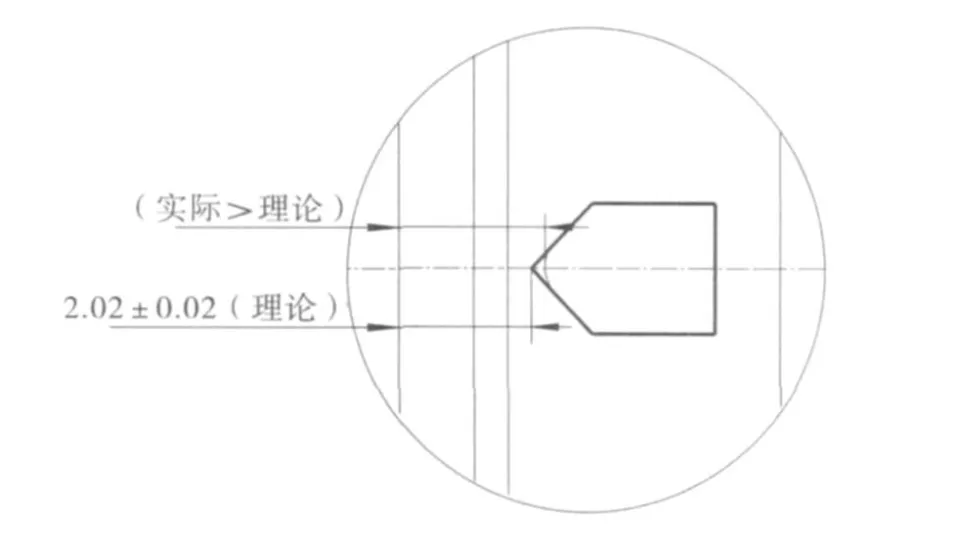

(4)通过大量的工艺探索和参数校正实验后,得出以下几点体会:①表面粗糙度值与粗加工参数选择密切相关。以往粗加工最大规准选为294,加工能量大,对应的表面粗糙度值为 Ra2.8μm。实际加工过程中,在加工初期阶段,电极与工件的接触不是面接触,而是线接触。若电规准偏大,势必导致单位面积内放电能量过大,有些零件甚至出现积碳和烧伤,在显微镜下放大30倍能明显发现重熔层和型槽的上边缘处的锯齿。测量后发现表面粗糙度值超差。②通过增加平动方式修整零件表面。经仔细分析后,可将电参数适当减少,从中选出一个粗加工参数和一个精加工参数进行加工。但由于参数的减小使电极单边放电间隙也一并减小了,这有可能导致型孔尺寸的缩小,达不到图纸要求。因此,必须加上平动方式来弥补。在平动量的选择方面,以往加工中平动量选择为:粗加工不平动,精加工小量平动。③电极尖点修复。粗加工电规准232在铜钨合金/钢工艺曲线图表中,相对体积损耗1%~5%的等损耗区内。但由于加工初期电流密度过大,且在大电规准下,尖端损耗尤为明显,电极尖点处就已出现圆弧了。再继续进行加工,虽然两锐边的位置没变,但实际加工出来的型槽与零件定位面的距离却增加了(图3)。尖点处圆弧的出现和尺寸2.02 mm的超差,所以在精加工完后,必须再增加角度锁定指令,采用ANGUL模式平动方式加大平动量来修正角部。

图3 电极损耗后的尺寸变化

4.1.4 整改后效果

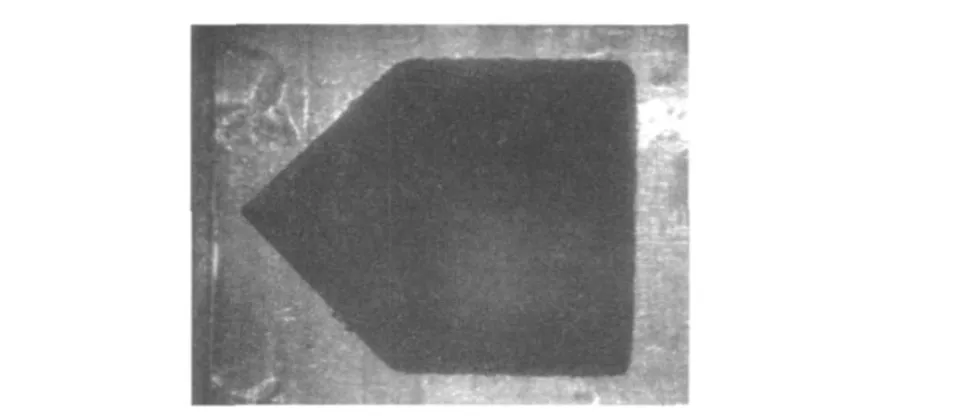

在修补已加工的型槽时,对已修复试验件在30倍显微镜下观测,发现孔壁上无明显重熔层,锐边清晰可见,尖角处 R为0.006 mm,表面粗糙度值为Ra0.8μm,尺寸2.02±0.02mm的实测值为2.005~2.025mm,符合设计图要求(图4)。

4.2 某机动环零件

4.2.1 零件加工要求

图4 优化参数后的型孔照片

某机动环零件在成品规范中分解为两道工序 :第一道工序为电火花加工窄槽(图5),尺寸1mm,深 0.6mm,数量 30个;第二道工序为电火花加工贮油槽槽型(图 6),φR1、φR2的型槽深0.01mm,精度达到微米级,对电火花加工而言,属于精密加工范畴。

前期主要对工装、电极、设备3类做了细致的技术分析和生产准备。

图5 机动环零件窄槽

4.2.2 加工要点

4.2.2.1 工装

工装分两部分:用于零件装夹定位的定位夹具和用于电极连接的夹持工装。

定位夹具是由于图纸尺寸和设计尺寸要求极严,无法制造取消了可拆卸的定位夹具,改为直接定位在机床台面上。电极的夹持工装是电极夹持及电极修整的关键附件。在电火花成形加工中,由于电极型面尺寸较小,无法找正,需要制造一个附加基准(随行夹具),并保证夹具和电极之间的连接可靠。在电火花线切割加工直至最后电火花成形加工时都以此为定位基准。这种随行夹具由于采用统一基准的原理,故可控性和重复性好,装拆过程无需调整可保证位置精度,减小了辅助调整时间。鉴于随行夹具的特点,我们选择了这种方便的快速可换夹具。这种夹具由若干卡盘和夹头组成。卡盘最少放置两个,一个用于电极制造可安装在电火花线切割机床上,另一个安装在电火花成形机床上加工工件。

图6 机动环零件贮油槽

使用快换夹具的作用和优点:

(1)定位精度高,安装简单方便。可调夹具是由操作者凭经验校正电极相对工件的垂直度和平面度。如果电极外形规则,操作较容易,但费时间。我们使用的电极形状复杂且型面较小,不易装夹。把夹持部分做成较大方形,镶入快换夹具的定位板里,操作者仅按定位板找正相对工件的位置即可。

(2)自动化程度高,缩短装夹和待机时间。由于电极采用快换夹具进行装夹、校正和加工。电极在电火花线切割加工后,测出加工中的定位误差,通过程序编制,随电极一起送到电火花成形加工机床上,在加工中进行补偿。由此可见,快换夹具能节省调整时间,简化安装校正过程,提高定位精度。重复定位精度可控制在2μm,满足定位夹紧及图纸要求。

4.2.2.2 电极

在铜、石墨、铜钨合金这3种常用电极材料中选择。由于铜电极相对损耗大,铜钨合金虽损耗小但制造较困难,故选择了EDM-AF-5、平均粒径小于1 μm的POCO石墨电极。该电极具有强度高、加工表面粗糙度值小、加工速度高、损耗低的特点,适合动环这类特别精细且精度要求很高的零件,加工后效果良好。

4.2.3 参数选择

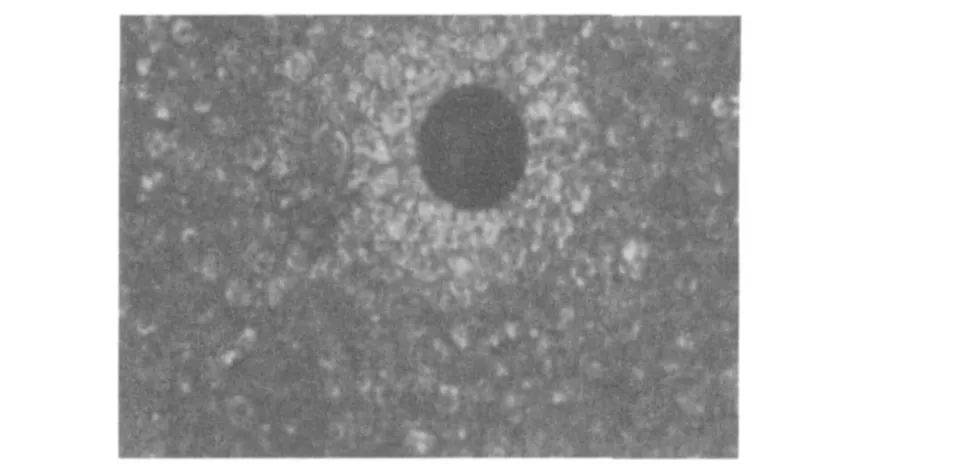

加工表面要求高的零件,在参数选择上需采用无损耗的参数进行加工。无损耗加工即损耗率不大于1%,要实现这个目的,必须使用电极正极和长脉宽进行加工,而间歇应该设置为能保持稳定加工的最小值。电极进入无损耗状态后,表面就覆盖上银色的涂层,这是工件金属附着在上面的结果。如果覆盖太厚了,则会使电极变大,在其表面形成凸起,并改变它的形状(图7)。要满足以上要求,就要使用短脉宽、低能量,这样在工件表面上形成的蚀坑较小。因此,电参数选择:ON为20,OFF为40,IP为2.0。

图7 过多的覆盖物在电极表面形成凸起

4.2.4 加工后效果

加工后,对零件的30个贮油槽逐一进行了检查,尺寸范围控制在0.020~0.018 mm,表面粗糙度值为Ra1.6μm,符合设计图要求,达到了预期的效果。

5 总结

在实际加工中,一般通过大功率、粗加工的规准来解决加工速度的矛盾,而用小能量脉冲规准的中、精加工解决表面粗糙度的矛盾。目前,为了解决加工表面粗糙度和加工速度的基本矛盾,有的采用将一个脉冲能量分散为若干个通道、同时在多点放电的方法,但实际应用中多回路加工法的电极制造困难,电气系统也较为复杂,一些形状复杂的工具电极也难以分割。

[1] 曹凤国等.电火花加工技术[M].北京:化学工业出版社,2005.