特种加工技术最新研究进展——第16届国际电加工会议论文综述

赵万生,康小明,吴 杰,王 丹

(上海交通大学机械与动力工程学院机械系统与振动国家重点实验室,上海 200240)

第16届国际电加工会议(ISEM-ⅩⅥ)于2010年4月19日至23日在上海举行。国际电加工会议是国际生产工程研究院(CIRP)的系列国际会议之一,也是国际特种加工学术界最高级别的学术盛会。本届国际电加工会议是首次在中国举行,由中国机械学会特种加工分会主办,上海交通大学承办。会议实际录用了来自世界各地的论文146篇,其中19篇为展示论文,127篇收录入会议论文集《Proceedingsof the 16th International Symposium on Electromachining》。本文对收录到论文集中的部分论文进行了综述,期望对国内从事特种加工研究和开发的人们了解国际上最新的研究动态有所帮助。

1 电火花成形加工

1.1 基础理论的新进展

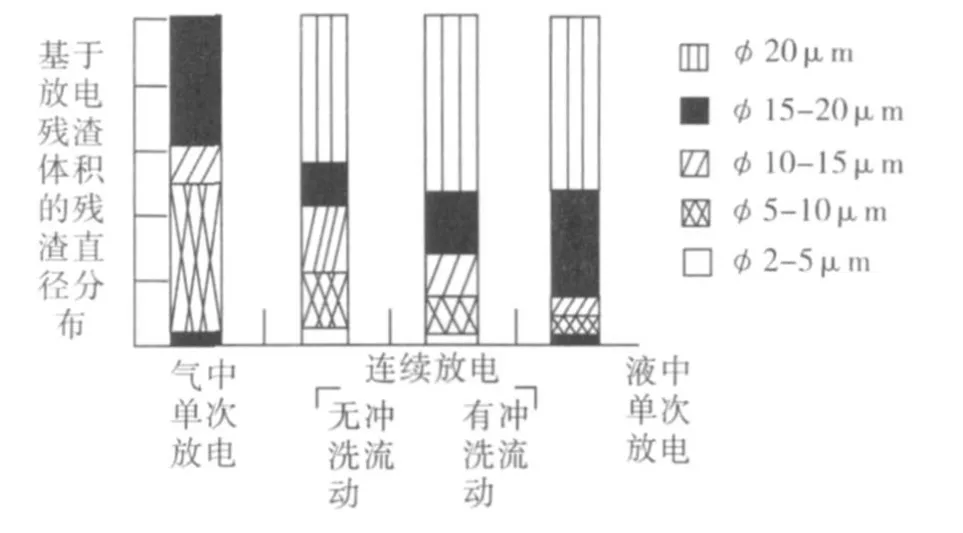

日本东京大学的Masaroni Kunieda[1]从极间气泡、等离子体通道的产生与发展、极间能量的分布等多个角度,对电火花加工放电间隙中的基本现象和基础理论进行了研究。通过对流场的仿真,得到在液中进行连续的电火花加工时,放电间隙大部分被放电过程产生的气泡所占据。即使在有一定冲液的情况下,被气泡占据的极间加工面积也可达到50%以上。因此,液中连续电火花加工与气中放电加工更加接近而非单纯的液中单次放电。其所产生的加工屑的大小分布介于液中单次放电和气中单次放电之间(图1)。通过采用高速摄影机对单脉冲放电产生的等离子体区域进行观测,得到在极间介质击穿后,等离子体通道的直径会在数微秒内增大到极间距离的数倍,也明显大于电蚀坑的直径。通过对极间能量分布的研究,得出在微细电火花加工中损失在极间的能量大约占到85%,明显高于常规尺度下的电火花加工,因为大部分能量被消耗在等离子体通道的产生和扩展上。

图1 同气泡分布条件下的加工屑大小的分布

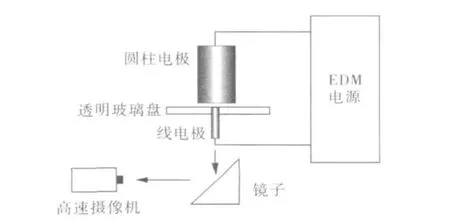

日本名古屋科技大学S.Hayakawa等[2]设计了一套特殊装置(图2),对电火花加工过程中放电产生的金属碎屑的飞散过程进行了观测和研究,并讨论了电火花加工过程中的材料去除现象。通过高速摄像机对放电间隙区域的气泡产生和飞散碎屑进行了观测,结果表明:①不管是否使用绝缘工作液,电极材料都会产生熔融现象;②工件材料的去除发生在持续放电的过程中。

图2 S.Hayakaw a的实验装置

德国亚琛工业大学的F.Klocke等[3]通过使用两个高灵敏度压电轴向力传感器,测量了电火花成形加工中不同参数下单个脉冲对工具电极和工件的作用力。通过对实验结果的分析,得出放电所产生的力与加工面积和工具电极以及工件的几何形貌高度相关,因此推测加工力和放电导致的气泡和工作液流动有关。

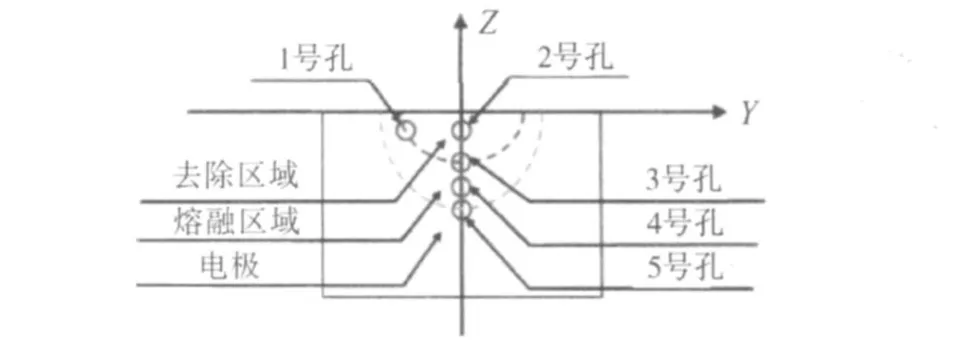

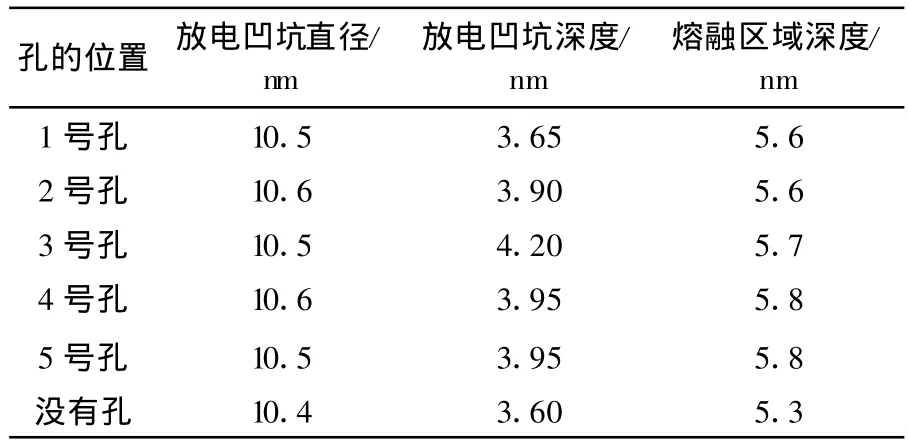

哈尔滨工业大学的杨晓冬等[4]利用分子动力学方法,研究了单晶体原子结构的各向异性对放电蚀坑形成过程的影响(图3)。结果表明,放电蚀坑的尺寸与晶向有关,在模拟参数相同的条件下,{111}晶向上的放电蚀坑最深,{110}晶向其次,{100}晶向的放电蚀坑最浅。由此可在{111}晶向取得高的加工速度,而在{100}晶向获得微小的放电蚀坑。作者还对放电前就在电极上存在的孔(图4)对放电蚀坑形成过程的影响进行了研究,研究结果表明,当孔位于放电蚀坑的底部时,对放电蚀坑的影响最显著。孔的直径越大,放电蚀坑就越深、熔融区域也越大,如表1所示。

图3 晶向对放电凹坑的影响

图4 进行模拟时孔的位置

表1 孔的位置对放电凹坑尺寸的影响

大连大学的王元刚和大连理工大学的赵福令等[5]对微细电火花加工中电极的不均匀损耗展开了研究,指出集肤效应和电场畸变是造成微细加工出现锥孔的原因。对此,引入了功能梯度材料电极的概念,并通过实验证明功能梯度材料电极是解决电极不均匀损耗的有效途径。

1.2 电火花加工的新工艺方法与应用

山东大学的闫鹏、张建华等[6]对电火花放电超声振动辅助磨削的智能控制技术(图5)进行了研究。电火花加工和磨削相结合有利于提高表面质量,超声振动辅助又可增强电火花加工过程的稳定性,提高了磨削加工的效率。智能控制系统采用了工控机,PMAC和开放式CNC系统。多传感器数据融合技术的应用,能有效分析电火花加工放电状态信号和磨削力信号。通过范例库、神经网络和模糊控制技术(图6)的结合应用,获得了较好的实时控制效果。

图5 智能控制示意图

图6 超声辅助EDM磨削加工过程的模糊控制系统

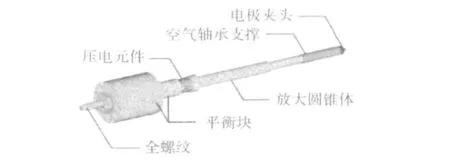

瑞士学者A.Schorderet等[7]对电火花微孔加工中超声辅助装置的参数设计进行了研究。通过建立机电参数(包括超声电极的所有组成部分——电极夹头、锥形变幅杆、压电换能器、平衡质量块和螺丝固定系统)的有限元模型(图7),对超声振动电极的运动特性进行了计算,得出最优的超声振动电极几何形貌。将该超声振动电极应用于电火花微孔加工中,可减少加工时间20%以上,同时不会影响工件尺寸公差和表面质量。

图7 超声振动电极的有限元模型

上海交通大学的王丹、赵万生等[8]对利用刃口电极磨削方法(EEDG)制备工具电极的方法进行了研究。其原理如图8所示,采用带有刃口的不锈钢刀片作为工具电极,工件作为正极。工具与工件同时浸入加工液中,并保持一定的加工间隙。工件相对工具做轴向和径向进给,利用电极的刃口磨削微细轴。同时,工件高速旋转,使放电状态保持良好和稳定。实验主要研究在EEDG加工过程中,放电间隙和放电能量对材料去除率(MRR)及工具损耗量(TEW)的影响。另外,实验还对比了粗加工和精加工的加工表面质量。实验结果证明,刃口电极磨削方法(EEDG)是一种有效的电极制备方法,利用这种方法加工的电极具有精确的外形轮廓和较高的表面质量,且这种加工方法易于使用、价格低廉。

图8 刃口电极磨削原理图

日本大阪大学T.Ishida等[9]对弯曲小孔电火花加工过程中的稳定放电间隙技术进行了研究。在前人研究的放电间隙自动控制装置(ADGC)的基础上,发明了一种小尺寸的放电间隙自动控制装置(图9),使其能装载在微细机器人中进行弯曲小孔的加工。通过相关实验证明,这种改进后的装置能控制的放电间隙达到850μm,几乎达到了所设计的最大放电间隙,意味着这种改进后的放电间隙自动控制装置具有优良的性能。

图9 改进后的放电间隙控制装置

德国马格德堡大学的H.-P.Schulze等[10]研究了电火花加工工作液添加剂对放电通道点火与击穿状态的影响。通过观察分析添加二丁基羟基甲苯和甲基苯甲酸的正十二烷电火花加工工作液对单个脉冲放电预点火和击穿状态的影响得知,二丁基羟基甲苯添加剂对亥姆霍兹双电层的形成和传播有着积极的影响,这使其成为微细电火花加工中的一种有效添加剂;而甲基苯甲酸添加剂对放电过程并没有明显的积极影响。中国石油大学的纪仁杰、刘永红等[11]人研究了在电火花加工工作液中添加松香对加工性能的影响。研究指出,松香作为增爆剂以适当浓度添加入电火花加工工作液后,能提高材料去除率、降低电极相对损耗。和传统的煤油基工作液相比,加入松香的工作液能获得较高的材料去除率,但电极相对损耗也较高;在加入松香的工作液中加工获得的表面电蚀坑较浅且无微观裂纹现象。

日本工学院大学的武氵尺英树等[12]对磁性材料电火花加工的特性进行了研究。研究了电火花加工中脉冲占空比、单个脉冲能量和加工形状对工件表面的磁通密度的影响。结果表明:①电火花加工可用于钕磁铁的成型加工;②在低加工能量条件下,工件表面的磁通密度受到的影响很小。然而,在高加工能量或高脉冲占空比条件下,工件表面的磁通密度迅速下降;③电火花加工工件磁性相反的区域时,加工极性也应当相反。日本大阪府立产业技术综合研究所的 Koji WATANABE、Hisashi M INAMI等[13]学者提出了一种新的放电修整技术。研究结果表面,这种采用短脉冲的放电修整技术可应用于不导电的电镀金刚石工具修整,统一金刚石颗粒高度,显著提高包括圆柱型和球型在内的电镀金刚石工具的研磨性能。

上海交通大学的赵万生等[14]对集束电极电火花加工开展了进一步的研究。研究中引入了多孔内冲液技术,并对不同冲液流量下的电火花工作液流场分布和放电蚀除产物排出情况进行了数值模拟和实验验证。研究结果表明,与传统单孔内冲液相比,多孔内冲液技术可有效提高材料去出率、降低电弧发生频率;此外,研究还发现,随着冲液流量的加大,可观察到放电维持电压的上升、瞬间短路等现象。

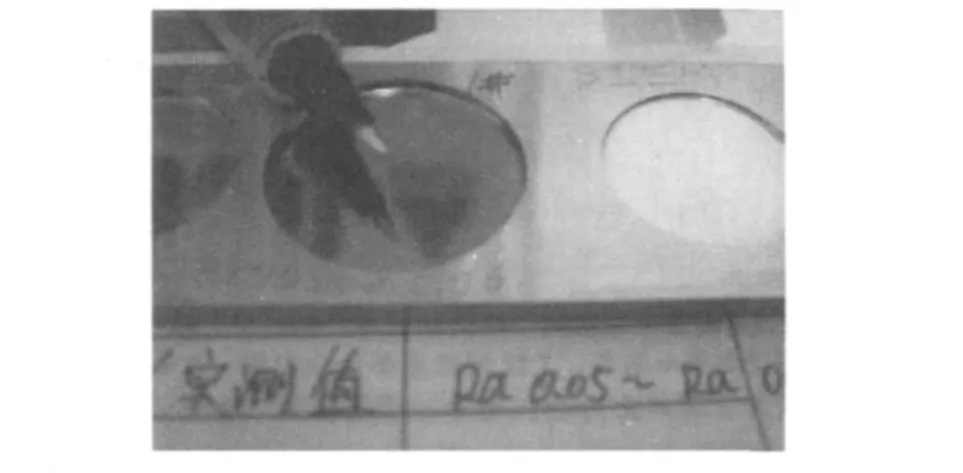

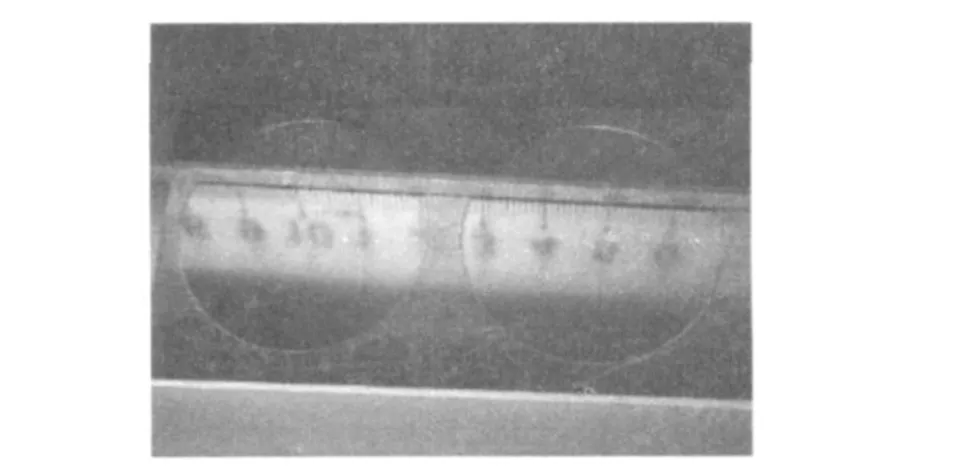

北京市电加工研究所的杨大勇等[15]对镜面电火花加工中的脉冲电源进行了研究。通过采用高低压复合放电、最小放电能量控制、等能量脉冲、提高放电电压稳定性和一致性、减小电极损耗以及采用相应的放电状态检测方法等多种手段,改进了镜面电火花加工的脉冲电源。最终获得了无混粉条件下,表面粗糙度 Ra0.05μm(加工面积490mm2,图10)和 Ra0.15μm(加工面积 1 250 mm2,见图 11)的较好加工效果。

图10 镜面加工Ra≤0.05

图11 镜面加工 Ra≤0.15

日本长岗科技大学的D.Hanaoka等[16]对添加了质量分数3%~5%A l2O3的Si3N4陶瓷的加工性能进行了研究。研究结果表明,在电火花线切割加工过程中,材料的去除率(MMR)和表面粗糙度会随着添加剂的增加而降低,而且添加剂的增加会使工件表面的导电层变厚并使导电表面的电阻率降低。在电火花成形加工中,加工过程可以分为3个子过程:首先是对辅助电极的加工,其次是碳化物的形成和附着,最后是具有稳定放电过程的材料去除过程。在电火花成形加工过程中,随着添加剂的增加,MMR会随之增加,而相对电极损耗率(TWR)随之降低,但是表面粗糙度与添加剂的含量无关。在电火花成形加工过程中,MMR会随着电极尺寸的减小而降低,在电极直径为2mm时,添加剂对材料去除率的影响与线切割的加工结果相类似。

德国亚琛工业大学的F.K locke等[17]利用高速摄影技术对混粉电火花加工放电区域气泡的产生、扩张和破裂等一系列过程及其持续时间进行了详细观察。研究结果表明,相同加工参数条件下,加入混粉后,放电区域产生的气泡体积将增大一倍,从而带来更多的能量,并蚀除更多的工件材料。观察中还发现,气泡在放电过程中能持续较长时间,这证明相当一部分的放电过程是在气体环境下进行的。

德国IPK研究所以及柏林工业大学的Eckart Uhlmann和Markus Röhner等[18]研究了微细电火花加工中不同涂层材料对工具电极损耗特性的影响。实验研究了钛基涂层和金刚石涂层。其中,3种钛基涂层(TiA lN,TiCrN,TiN)以硬质合金为基底,涂层厚度为3~5μm。金刚石涂层为不导电的双层纳米晶体CVD金刚石涂层,以及硼掺杂CVD金刚石涂层(B-CVD),后者采用了两种基底材料(MoCu,WCu)。实验通过单脉冲放电加工,以扫描电子显微镜(SEM)测得的蚀坑直径来表征工具电极的损耗程度。研究结果表明,涂层材料具有足够高的导电性和热传导性能,可减小工具电极材料的损耗。实验材料中,B-CVD金刚石涂层满足上述要求,测得蚀坑直径最小,且具有良好的微结构机械稳定性。关于其基底材料、晶粒大小、硼元素浓度,以及在微细电火花加工中的材料去除速度,则有待进一步研究。

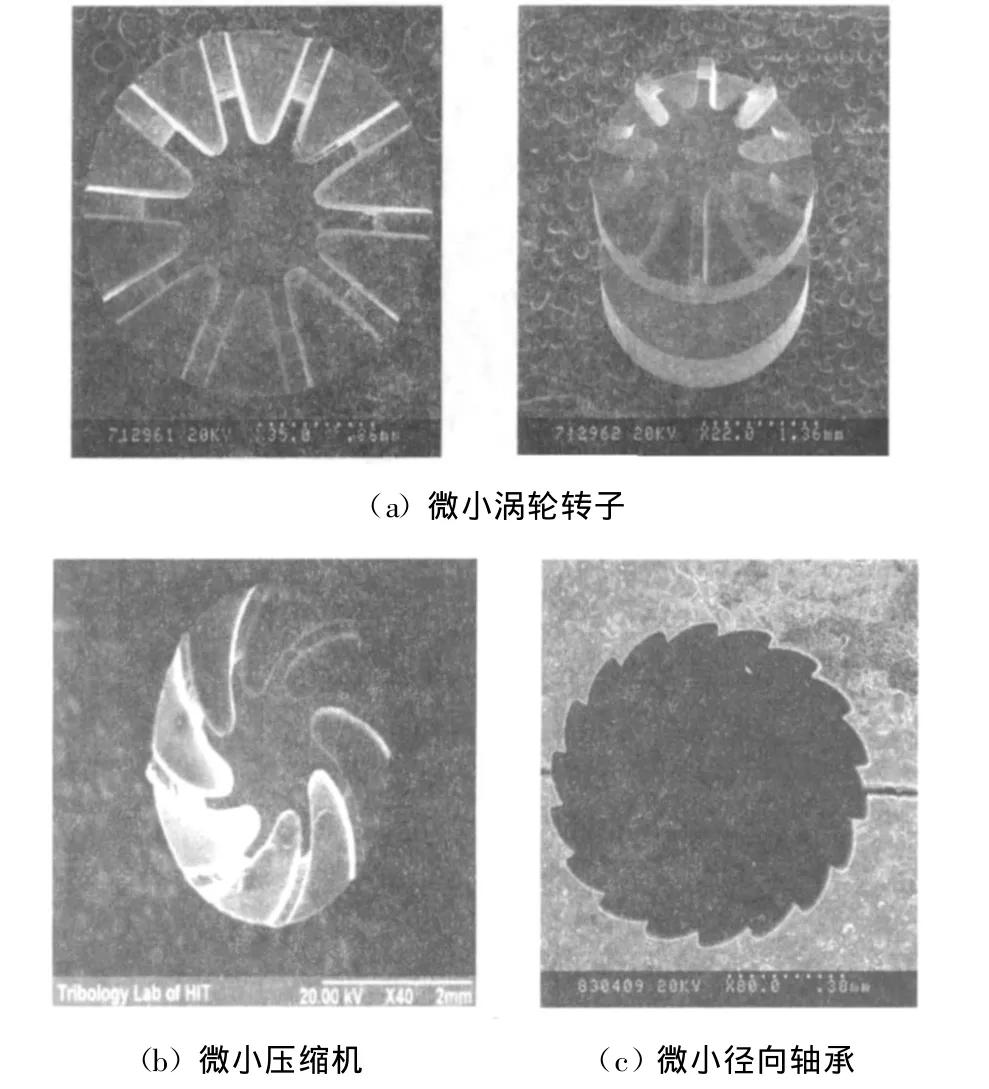

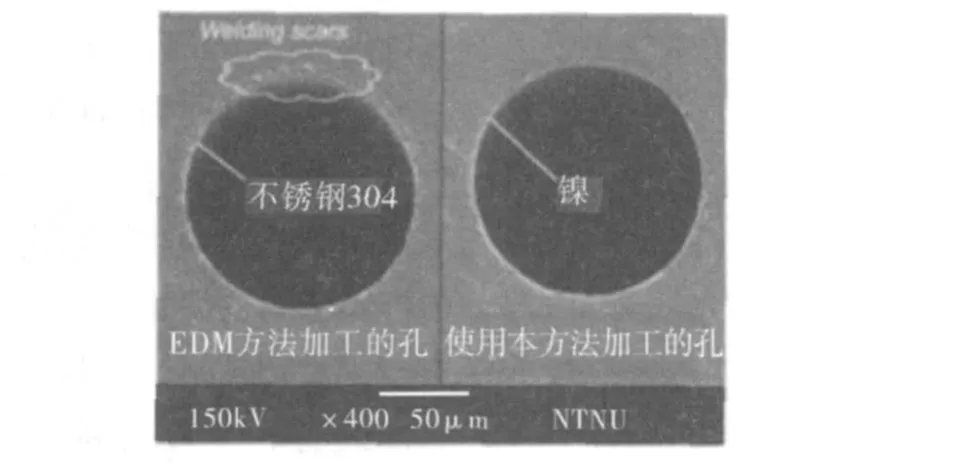

哈尔滨工业大学的王振龙等[19]利用微细电火花磨削、微细电火花铣削和微细电火花线切割等微细电加工手段,成功加工出了直径2.8mm的镍基高温合金涡轮发动机零件(图12),并在实际工况下达到40 000 r/min的最高转速。

图12 扫描电镜照片

台湾工业技术研究院的Chih-Ping Cheng等[20]提出了利用磁场辅助电化学放电加工(EC-DM)方法并进行了相关试验研究。研究表明,外加磁场有助于提高加工效率,并获得了更好的加工精度,特别是对于450μm以上深度的孔加工。图13为传统ECDM(例1)和磁场辅助ECDM(例2)加工样件的对比。

波兰华沙工业大学的 L.Kudla和A.Trych[21]为了寻找新型电极材料,对碳纤维的性质进行了对比和研究。考虑到碳纤维的微小尺寸和低廉的价格,试图将碳纤维应用作为微细电火花加工的工具电极。与此同时,设计了一套新的以碳纤维为电极材料的电火花加工工艺,并针对不同的放电参数进行了一系列的实验。实验结果验证了采用碳纤维作为微细电火花加工的可行性,但同时也发现了电极易发生弯曲等问题。实验同时还发现了在电火花加工过程中,碳纤维电极的电极损耗要低于传统的碳化钨和硬质合金电极。文中还对采用其他复杂形状碳纤维电极的加工效果进行了一定的研究。

图13 传统ECDM和磁场辅助ECDM加工样件对比示意图

日本东京农工大学的Tomohiro Koyano和Yuna Yahagi等[22]研究了高主轴转速对于静电感应供电微细电火花放电加工特性的影响。具体是通过加工实验研究了高主轴转速对微细电火花打孔材料去除率的影响。采用静电感应的供电方法对高速旋转的工具电极提供电能。传统的弛张式脉冲电源由于需要用电刷,无法为高转速主轴提供稳定的电能,而非接触式的静电感应恰好能解决这一问题。实验结果表明,随着主轴转速增至20 000 r/min(所采用机床主轴转速的最大值),材料去除率也相应增大。

台湾华梵大学的Mu-Tian Yan和Shr-Shiang Lin[23]通过一套安装在微细电火花机床的机械视觉系统,对电火花铣削过程中的分层加工轨迹规划和电极损耗补偿方法进行了实验研究。该视觉系统可以对工具电极侧面和端面的损耗进行直观的测量和估计。实验发现在一定加工深度范围内电极边缘损耗率与加工长度具有线性比例关系,且在加工凹槽和孔时,电极端面损耗随着加工深度的增加而线性增加。与传统的逐层放电铣削相比,这种新的加工轨迹方法可以得到更好的表面质量和更短的加工时间,加工误差能控制在10μm以内。

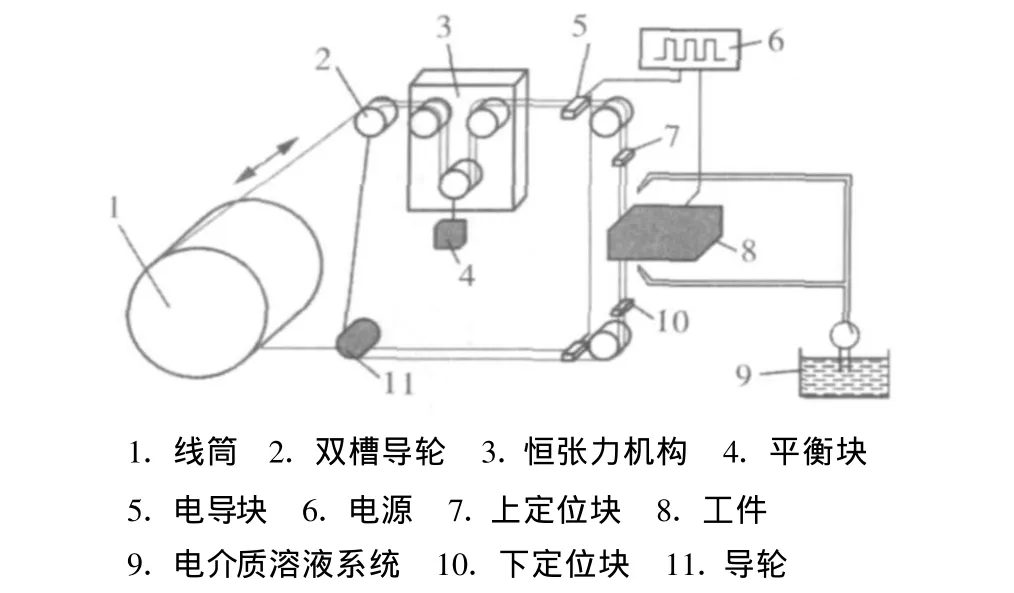

2 电火花线切割加工

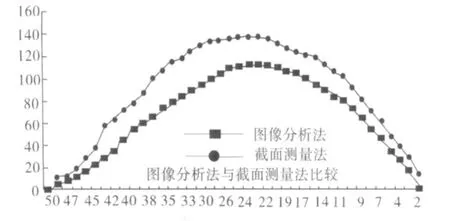

台湾Accutex技术有限公司的等J.F.Liang[24]研究了线切割加工过程中电极丝偏差的测量。该技术用两种方法来测量电极丝偏差,并比较它们的测量值。方法一被称为摄像机图象分析法(Camera Picture Analysis,简称CPA法),其过程为用一个数字摄像机获得切割工件边沿的加工录像,这样就能拍摄到在不同时间、不同高度的电火花放电,通过计算电火花首次出现在工件和在指定位置上的时间偏差值,就可得到电极丝的偏差值;分析选定位置,那么就可以画出电极丝的偏差曲线。方法二被称为截面测量法(Cross Section Measurement,简称 CSM法),其过程为在一个稳定状态下切割工件,然后突然关掉放电电源,那么确切的电极丝偏差就会保留在工件上;把工件放在高精度电子显微镜下,就可得到精确的电极丝偏差曲线。实验表明,由CPA方法和CSM方法测量的电极丝偏差的趋势是一样的,但由CPA测量的偏差值比CSM测量的值约小10%~20%,通常来说CSM测量的结果更接近真实的切割状况。根据CPA和CSM方法测得的偏差值,改变不同的加工参数,来减少电极丝偏差(图14)。

图14 CPA和CSM方法偏差的比较

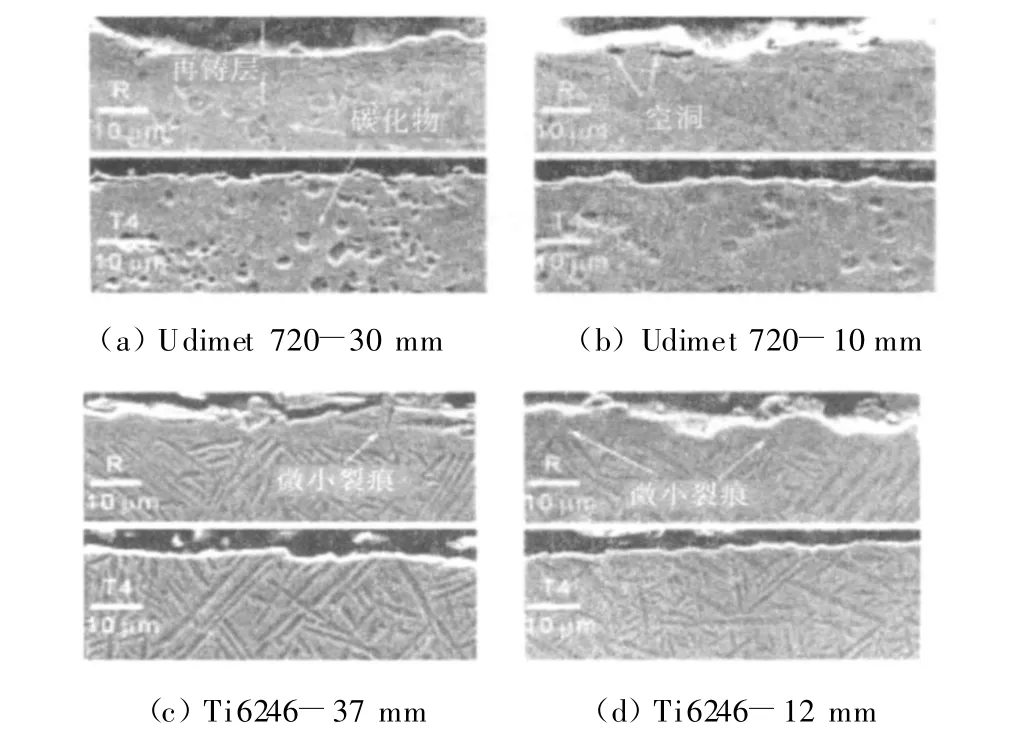

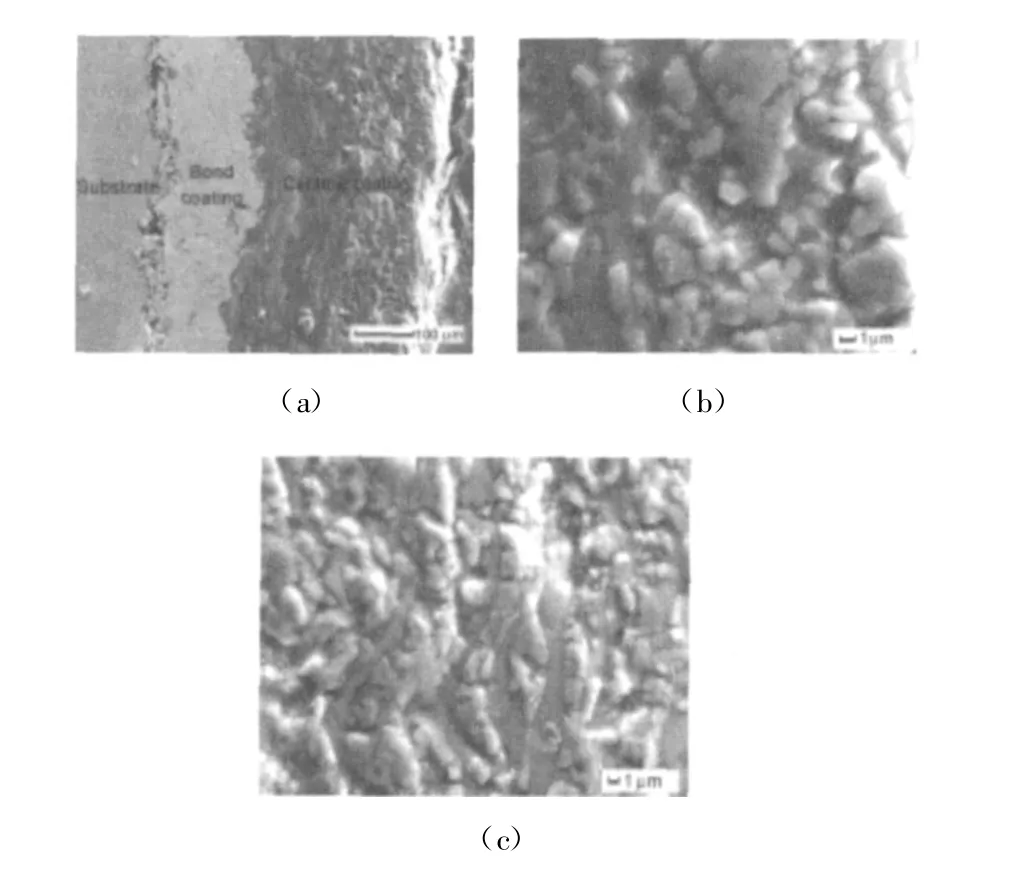

英国伯明翰大学的M.T.Antar等[25]提供了有关用清扫脉冲技术在线切割加工Udimet720和Ti-6A l-2Sn-4Zr-6Mo等先进航空发动机用合金材料时工件一致性的实验数据。在典型情况下(~100 mm2/min),两种合金加工后产生小于10μm的再铸层。然而第3次或者第4次精切后,再铸层将会减小到3μm以下,工件的表面粗糙度值大约为Ra0.4μm(图15)。而且工件的表面残余应力大为降低,工件表面的凹坑也限制在再凝固层内。最小损害电源技术和适当的多次切割策略相结合在线切割加工Ti6246和Udimet720航空发动机用合金时,可大大减少再铸层厚度到3μm以下,并具有最小的蚀坑,一些加工实例中还出现了零厚度的再铸层。第4次切割后,在两种工件材料的加工表面测量都具有较低的应力或者接近中性的残余应力(图16)。

图15 粗加工和第4次加工后工件的界面微观图像

图16 表面残余应力

南京航空航天大学的邱明波、刘志东等[26]提出了一种基于复合工作液的以电火花电解复合加工技术的太阳能级硅进行切割及制绒一体化的新方法(图17)。试验表明,用这种方法加工太阳能级硅切割效率高、厚度薄、切缝窄,具有表面可直接形成绒面结构、无明显微裂纹,且获得的绒面反射率在全光谱波段内光反射率较低的特征。该工艺方法为探索缩短太阳能电池制造流程,降低硅片加工成本,提高硅材料利用率,促使硅太阳能电池成本显著降低,并形成具有我国自主知识产权的太阳能级硅片切割制绒一体化技术提供了理论及实践依据。

另外,邱明波、刘志东等[27]还对P型低掺杂硅的电火花线切割加工进行了研究。在使用线切割机床加工P型低掺杂硅过程中,采集了放电时的电流和电压波形,并建立了带有二极管和电阻的电路模型。夹具端、放电端和放电通道被简化为二极管,它决定了带有本体电阻和限流电阻的电路电流。当以正常极性加工时(工件阳极)二极管在放电端是正向偏置的,而二极管在夹具端和放电通道端是反向偏置的,它的次电压也称为击穿电压分别为88.5 V和22 V。在放电端的接触半径为200℃等温线的半径。当放电继续时,接触半径逐步增加,电流减少。为了增加切割效率,欧姆接触在夹具端形成并增加了夹具面积,提高了放电电流,这为提高硅的电火花线切割加工效率提供了理论基础。

图17 硅片的切割实验示意图

图18 使用静电感应反馈的微细线切割原理图

哈尔滨工业大学的杨晓冬等[28]研究了应用静电感应供电的线切割加工方法(图18)。这种方法能减少杂散电容在脉冲发生电路中的影响,并可用最小的放电能量来完成微细线切割加工。这种方法允许电流以非接触方式馈送给线电极,因为没有电刷的损耗且电极丝的震动与切割的方向无关,故可实现很高精度的微细线切割加工。

比利时鲁汶天主教大学的O.J.A.Malek等[29]对WC-ZrO2复合陶瓷材料进行了线切割加工实验研究。在ZrO2体积分数分别为 0%、5%、10%的情况下,研究了ZrO2相离散度、WC颗粒尺寸大小和电火花加工过程的内在联系。通过X射线光电子能谱测量,表明在电火花加工表面的纳米氧化钨层的存在,证实在WC-ZrO2复合陶瓷材料的电火花加工中的材料去除机制为氧化,同时伴随着熔融现象。

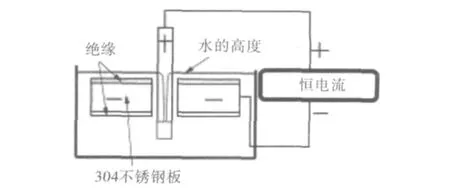

3 电化学加工

上海交通大学的杨晔、赵万生和日本东京农工大学的Wataru NATSU[30]利用同一规格的矿泉水作为电解液进行了电化学微细加工的基础研究。将直径为300μm的硬质合金电极放置在中心有一直径为2mm孔的不锈钢板中,电极作为阳极,不锈钢板作为阴极,采用恒流源控制加工电流,加工出前端直径为20μm的硬质合金微细轴(图19)。并讨论了在不同加工时间和加工电流下,电极形状和加工精度的变化。另外,利用超短脉冲电源在矿泉水工作液中进行了电化学微细孔加工,用直径为30μm的电极加工出直径为88μm的微细孔。在以矿泉水为电解液的微细电化学加工中,利用超短脉冲电源加工可获得比直流电源更好的加工精度。

图19 微型针制备装置示意图

日本东京农工大学的等A tsushi Terada[31]设计了一种应用于微细电化学加工的放电间隙控制系统(图20)。该系统通过控制电极的进给速度来保证电极间隙的恒定,以实现工件的蚀除速度和电极的进给速度相等。首先他们对电化学加工过程中电流波形和电极间隙之间的关系进行了研究。研究发现在电极间隙变化时,电解电流将发生一次短暂的超调。利用这个关系,可通过采集放电电流峰值的方法来监测电极间隙的变化。因此建立了一套含有放电电流检测和放电间隙实时控制的系统。经过实验对比发现,采用这种放电间隙控制系统以后,加工速度和精度都有了一定的提高。

图20 实验装置示意图

清华大学李勇等[32]对利用微阵列电极进行微细电化学加工进行了研究,提出了一套完整的微细电化学加工工艺和加工技术,并开发出一套微细电化学加工设备。利用LIGA工艺制备微阵列电极(图21)并涂覆上绝缘层,在厚度为100μm的镍盘上加工出孔径为135μm的11×11微细阵列孔(图22)。

图21 微阵列电极

图22 加工出的微阵列孔

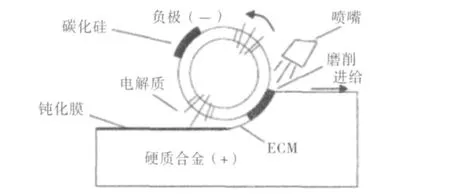

常州工学院的干为民等[33]对利用数控电化学技术加工硬质合金进行了研究,通过增加一个特殊设计的电极和电极装夹系统(图23),把一个5轴高速CNC铣床改造为一个CNC电化学机床,主要用来做NC电化学切削、NC电化学铣削和NC电化学抛光硬质合金的研究(图24),并且得到了高速加工电极的材料和加工参数。研究了NC电化学加工的机理,研究结果表明工件的表面粗糙度值可达Ra0.02μm,且与电火花加工相比,加工效率得到了大大提高。

图23 特别工具装夹示意图

图24 数控电化学机械研磨示意图

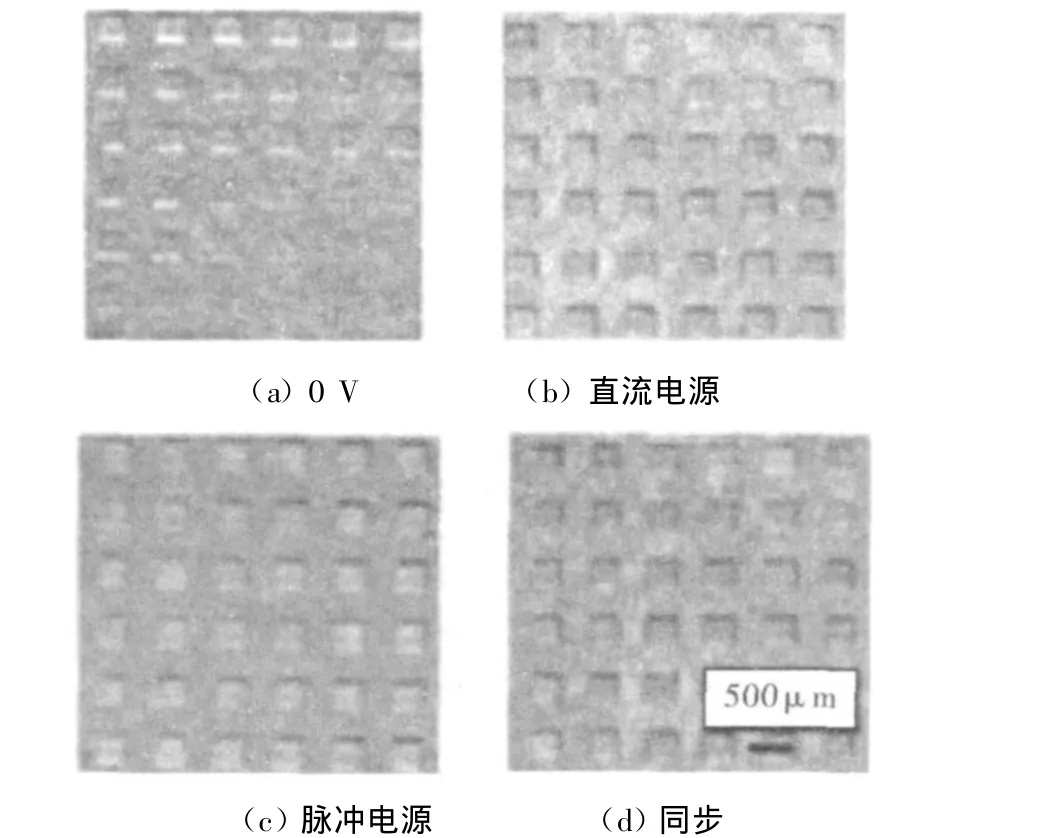

扬州大学的王占和等[34]研究了与超声振动相结合的脉冲电化学微细加工的机理及过程。超声振动周期和电源脉冲周期是同步的,通过机理实验,验证了该项技术的可行性和可靠性,证明其具有较高的加工精度和加工效率。通过采用较低的加工电压(1~5 V),以及较低浓度(NaNO3质量分数5%)的钝化电解液,可以获得较高的加工精度和较好的表面质量(图25、图26)。

图25 加工样件(四边形微坑阵列)

日本队东京农工大学的Naoki shibuya等[35]进行了电解液射流辅助车削工艺(EJT)的研究。这种新的方法可通过电解液喷射的方式将电化学过程与传统的车削加工联系起来(图27)。采用平面喷射流代替圆柱射流可在不牺牲微加工性能的前提下,明显提高加工速度。通过简单的实验装置可实现凹槽、简单平面和侧面的加工。由于这种加工属于电化学过程,因此在工件表面不会形成毛刺、裂缝和热影响区。且与传统车削加工相比,电解液射流车削过程中的加工应力几乎可忽略不计,因此这种车削工艺能达到很高的加工速度,并完成很复杂的形状(表 2)。

图26 加工样件(菱形微坑阵列)

图27 电解液喷射车削原理图

表2 加工特征比较

A.K.M.De Silva等[36]设计和开发了电化学-腐蚀雕模(ELESIN)法中所应用的特殊功率发生器,能传送必要的ELESIN电压、电流特征和智能控制系统,用基于弱水的电解液进行有效性测试,证明通过控制不同的极间脉冲,可优化各种加工结果,包括生产率、表面质量和几何精度。

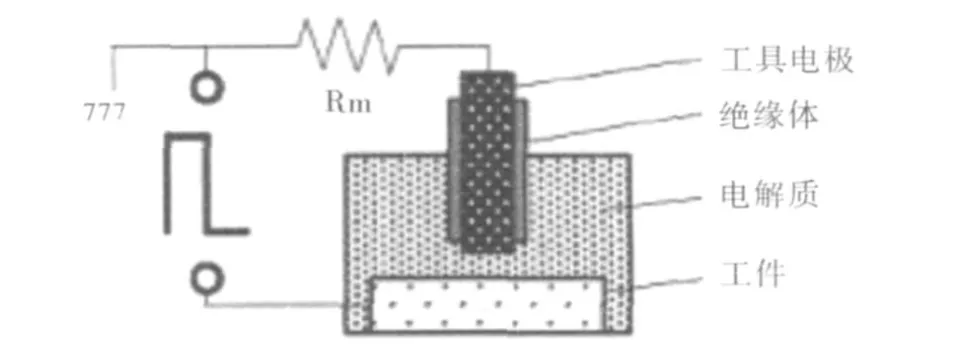

4 电化学放电加工

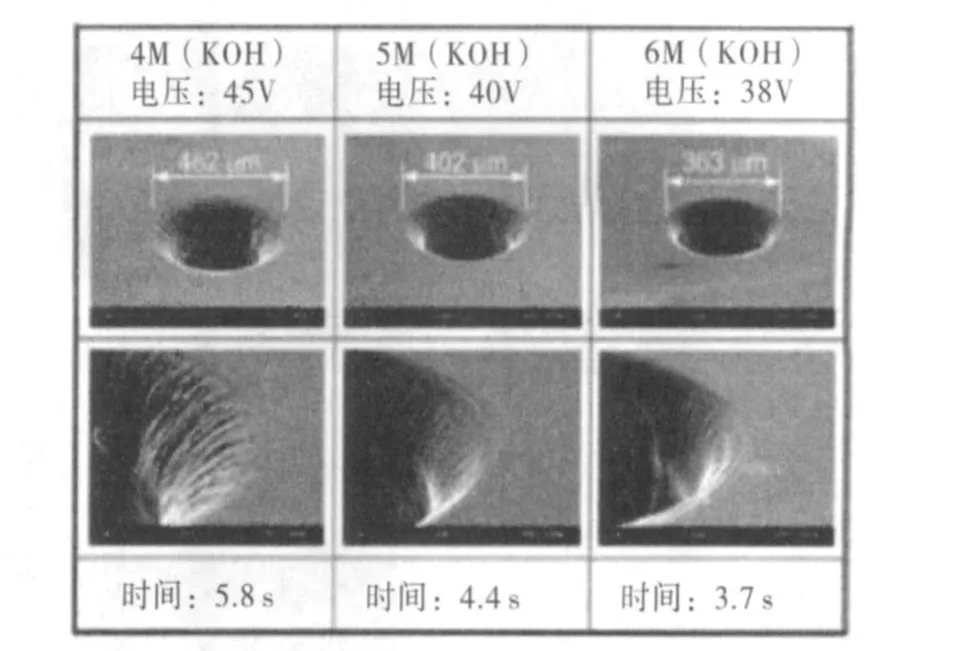

台湾东南大学Kun-Ling Wu等[37]人对电化学放电加工(ECDM)中影响气膜形成的因素进行了研究。在ECDM 加工过程中,气膜的质量是加工质量的决定性因素。在ECDM加工过程中存在一个使气膜稳定、加工精度偏差最小的电压值,称之为“过渡电压”,不同浓度的电解液会产生不同的“过渡电压”。在“过渡电压”下利用ECDM 对500μm厚的高耐火玻璃钻250μm深的孔时发现,在不同的转速条件下,由于气膜主要由氢和水蒸气组成,气膜和工具之间的剪切力可以忽略,所以转速对加工精度影响不大。而在不同的电解液浓度下进行加工时,随着电解液浓度的增加,具有完整结构的气膜会更快地形成并在较低的电压下实现稳定放电,加工获得的微孔更加平滑(图28)。此外,使用平侧壁工具比使用圆柱工具可显著减少侧壁放电现象,从而使加工孔径减小,且加工效率更高。

图28 不同电解液浓度和过渡电压条件下加工孔的扫描电镜照片和加工时间

波兰克拉科夫先进制造技术研究所的Grzegorz Skrabalak等[38]对ECDM加工过程中的参数进行了优化。作者为ECDM加工过程建立了数学模型,在这个模型中,假定加工过程中的一些参数是常量,并进一步假设放电间隙的分布和物理、化学状况在瞬时加工以后会发生周期性变化,是ECDM的一个准稳态过程。据此,建立了ECDM的材料去除率计算公式,并利用3轴数控电火花机床进行了试验。通过试验,得到了最好的加工参数(m achining parameter)。

韩国首尔国立大学的Xuan Doan Cao等[39]对利用电化学放电对玻璃进行加工及磨削进行了研究,实验的加工过程包括两部分:ECDM的粗加工利用PCD研磨的精加工。实验结果证明直径小于100μm,深度为150μm小孔的ECDM最优加工条件为:电解液质量分数30%,脉冲电压为30 V,脉冲开/断的时间为1μs/μs。ECDM 铣削加工时不产生热裂纹的最优条件是:电压为23 V,加工的进给速度为3μm/s,进给深度为25μm。利用PCD研磨可改进ECDM加工后的表面质量和形状度,在对玻璃进行研磨时玻璃应该处于韧性模式,PCD工具表面速度应高于9 420μm/s,且进给速度为0.75μm/s。

罗马尼亚雅西科技大学M.Cotea等[40]对电化学钻孔加工中的钝化膜进行了研究。研究表明,在电化学放电加工过程中,工件表面会出现一层钝化层,它在整个电化学钻孔工艺中起到很重要的作用。并通过实验研究证明,钝化层的厚度随着工件周围的电场线变化。

5 激光加工

比利时鲁汶天主教大学的J.-P.K ruth等[41]发表了关于金属选区激光熔化中零件和材料特性的主题报告。添加制造(AM)最新的技术发展已将其在成形制造中的应用转换到通用型或系列型终端用户零件的生产。选区激光熔化(SLM)在不同的添加制造(AM)工艺中具有独特地位,因为它可以加工各种材料,且加工的功能部件具有和基体材料相当的机械特性。但是SLM具有高温度梯度和致密化比率,反过来会对SLM零件的微结构和特性产生重大影响。作者分析了SLM的现状,旨在理解SLM零件和材料特性来分析该过程的潜在应用。尽管SLM可在功能部件上获得可控的微结构,但要获得理想的晶粒结构和特性,在调整过程参数和建立图形方面还有很长一段路要走。作者对SLM后可获得的密度、表面质量、表面粗糙度、微结构和残余应力等对零件机械性能产生直接影响的因素进行了深入的讨论。

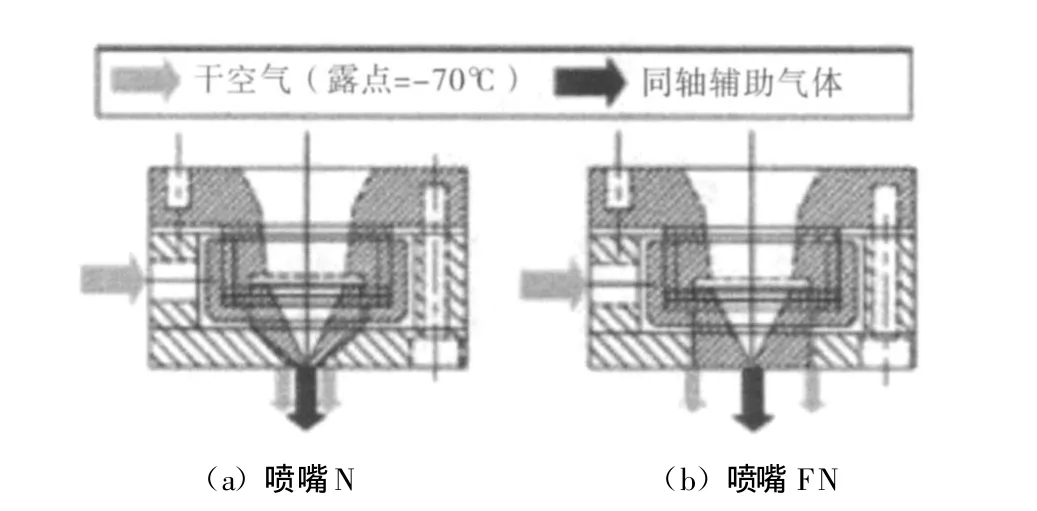

日本冈山大学的 Ryoji Kitada和 Yasuhiro Okamoto等[42]分别以冷却压缩空气、氮气及其组合作为激光共轴方向和后方的辅助气体(气流方向如图29所示),对由硅片和环氧树脂组成的半导体工件进行了激光切割实验,研究了用冷却辅助气体减小热影响区的方法(图29)。实验结果表明,在干燥空气环境下,以氮气为激光共轴方向辅助气体、冷却气体作为后方辅助气体,可以显著减小热影响区,得到较高的切割效果。

图29 干燥空气和共轴辅助空气流向示意图

比利时鲁汶天主教大学的J.-P.K ruth等[43]对选区激光加工中估算残余应力的影响因素时采用了一种新的方法。SLM加工中,材料在短时间内经历大的温度波动,造成较大的热应力,从而可能导致零件变形、裂纹或零件强度的下降。他们通过改变一些标准参数,如扫描图案或过程参数(如:底座的预热温度、层厚;或先扫描一个沉积粉层,再扫描一个已扫描层来减少热应力)。另外,他们通过定义一个新方法来快速估计热应力,该方法从底座上切下SLM加工的桥结构,并使用该结构的曲率角作为对于热应力的测量。现有的文献和他们自己的实验表明,降低高温梯度的改变(如:使用短扫描向量和预热底座),都能降低热应力,且改变扫描向量的方向能减小热应力,或者能减小热应力的破坏结果。

西班牙巴斯克大学的I.Tabernero等[44]提出了一种基于粉末阴影的激光熔覆能量衰减模型。该模型通过计算从同轴送粉喷嘴到基片各离散面的能力损失情况,预测能量衰减情况,并估算出辐射到基片上的实际能量大小。此外,验证试验结果表明,能量衰减并没有随着粉末流量而加剧,这与使用该模型进行模拟的结果一致。南京航空航天大学田宗军等[45]研究了在TiA l金属间化合物表面的等离子喷涂和激光重熔陶瓷涂层的腐蚀行为。等离子喷涂会造成薄层碎片,在激光重熔之后陶瓷表面则更为紧密。与等离子喷涂相比,激光重熔具有很强的微硬度,二者皆有脆性腐蚀性能。图30为激光重熔后AT13涂层表面。

6 微细加工

英国爱丁堡大学的J.A.McGeough和A.Okada[46]探讨了将超声技术、激光和射流等非传统的方法应用到整形外科中的可能性。这些方法具有与骨骼和组织无接触,拥有比传统方法更低的机械应力,可降低切割对伤口的热影响等优点。通过实验对上述几种非传统方法进行了研究,结果显示针对骨骼和相邻组织的切割,它们均具有较好的性能,并可以成为现有切割技术的有效补充。在进行精确切割骨骼的过程中具有较高的速度,且在骨骼上均具有很小的外力,同时具有相对有限的热影响区域。但这几种非传统方法对于设备的几何自由度都具有很高的要求。

图30 激光重熔后AT13涂层表面

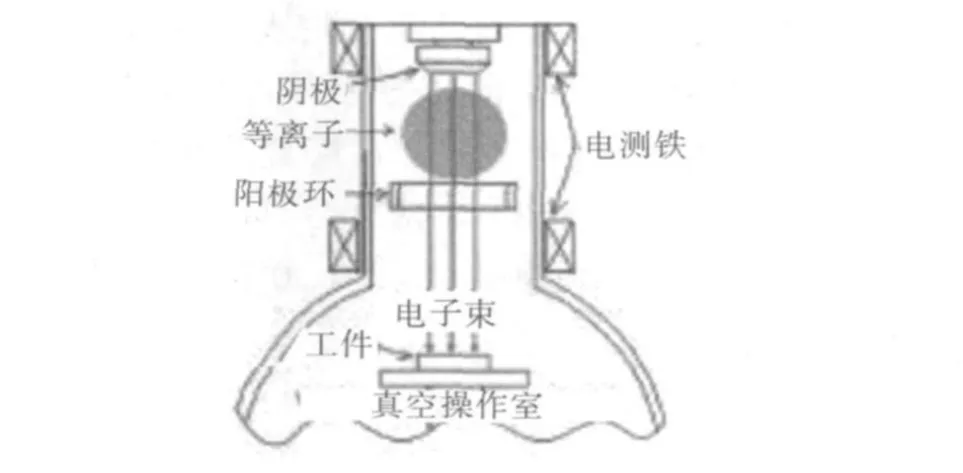

日本冈山大学的HonggeGuo等[47]为了解决传统机加工方法很难对硬质合金进行表面处理的问题,采用了大面积电子束照射的方法进行表面精加工和表面修整(图31)。实验结果表明,该方法采用合适的电子束能量,可以得到较高的表面质量。此外,他们不仅对电子束加工表面的光泽度和表面粗糙度进行了研究,还对比了硬质合金表面在加工前后拒水性的变化。实验结果显示,电子束加工可明显提高硬质合金表面的拒水性能。

图31 大面积电子束照射装置

台湾师范大学的Shun-Tong Chen等[48]采用一种称为“精密充蜡金属沉积”的低成本新型混合加工方法来获得微孔阵列。他们首先用微细电火花钻孔的方法在表面高度光滑的金属圆盘基底上加工出微通孔阵列,然后将软化的蜡从这些通孔挤出制模,得到微型蜡柱阵列(也称为“牺牲材料”),再将金属(镍)沉积到该基底上(图32)。蜡柱阵列仅用热水就可很方便地移除,从而在厚度为120μm的金属镍沉积层上得到了100个直径130μm的微孔阵列。研究结果表明,含油蜡是一种理想的牺牲材料,挤出加工中蜡软化的最佳温度为58℃。此外,通过调节沉积时间和物质成分,可精确控金属沉积的厚度和组分(图33)。

图32 金属沉淀装置示意图

图33 与传统微细电火花加工效果相比

南京航空航天大学的田宗军等[49]以电沉积与不规则片成形相结合的方式,对点电极喷射电沉积过程中树枝状结晶过程进行了仿真,并以石墨核心为阴极、镍圆环为阳极,利用电沉积制备了二维尺度的镍结晶体结构。该方法有效提高了金属材料中的孔隙率,可用来制备多孔金属材料。

清华大学的胡满红、李勇等[50]对采用微细电解和微细电火花组合的方法加工出3D微小结构进行了理论和实验研究。研制了一套同时包含微电解加工和微电火花加工的实验系统。在实验中首先采用3D伺服电火花铣削加工工艺进行高速粗加工,而后采用电解铣削蚀除剩余材料,并最终得到所要求的结构。采用微电解和微电火花组合的方法加工,得到了一个尺寸为410μm×406μm×181μm的方形柱状结构,实验记录的微细电解加工和微细电火花加工的材料去除率分别为31 182μm2/s和11 017 μm2/s。实验表明,采用该方法可同时获得电火花加工的高效率和电解铣削加工的高表面质量等优点。

[1] MasanoriKunieda.Advancements in fundamentalstudieson EDM gap phenomena[C]//Proceedingsof the 16th International Symposium on Electromachining.Shanghai,2010:15-23.

[2] Hayakaw a S,Doke T,Itoigaw a F,et al.Observation of flying debrisscattered from discharge point in EDM process[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:121-125.

[3] K locke F,Garzón M,Klink A.Effects of process parameterson single discharge forcesmeasured du ring sinking-EDM[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:139-143.

[4] Yang Xiaodong,Guo Jianwei,Chen Xiaofei,et al.Study on influences of materialm icro-structu re in m icro-EDM by molecular dynam ics sim ulation[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:717-720.

[5] W ang Y G,Wu M H,Zhao F L,et al.Realization of uniform w ear of electrode in m icro EDM[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:637-640.

[6] Yan Peng,Zhang Jianhua.Intelligence controlof ultrasonic vibration assisted grinding combined with EDM[C]//Proceedings of the 16th In ternational Symposium on Electromachining.Shanghai,2010:485-489.

[7] Schorderet A,Berthier Y,Prenleloup A,et al.Hybrid EDM:parametric design of ultrasonic assistance device for EDM m icrod rilling[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:571-575.

[8] W ang Dan,Wu Jie,ZhaoW ansheng,et al.Micro tool electrode fabrication using edge electrode discharge grinding[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:669-674.

[9] Ishida1 T,K ita M,Teramoto K,et al.Verification of basic performance of size-reduced automatic discharge gap controller for cu rved hole electrical discharge machining[C]//Proceedings of the 16th In ternational Symposium on Electromachining.Shanghai,2010:127-132.

[10] Rehbein W,Schulze H P,Storr M.Influence of additive in dielectric fluids for electrical dischargemachining[C]//Proceedingsof the 16th International Symposium on Electromachining.Shanghai,2010:53-57.

[11] Ji R J,Liu Y H,Zhang Y Z,etal.Research of the rosin in machining fluid for electrical discharge machining[C]//Proceedingsof the 16th International Symposium on Electromachining.Shanghai,2010:69-72.

[12] Takezawa H,M uramatsu T,MohriN,et al.Characteristics of electrical dischargemachining formagneticmaterial[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:169-173.

[13] Watanabe K,Minam i H,Masui K.Electrical discharge truing formicro eletroplated diamond tool[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:109-113.

[14] Li Lei,Zhao Wansheng,Gu Lin.Study of gap states in bunched-electrode EDM[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:149-154.

[15] Yang Dayong,Cao Fengguo,Chen Yuning,et al.The study and application of pulse generator in EDM m irror machining[C]// Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:187-192.

[16] Hanaoka D,Fukuzaw a Y,Yamashita K,et al.Electrical dischargemachining properties of insulating Si3N 4 ceram ics w ith added A I2O3[C]//Proceedingsof the 16th International Symposium on Electromachining.Shanghai,2010:133-137.

[17] Klock F,Dieckmann J,Garzón M,et al.Investigation on dynam ic gasbubble formation by using ahigh-speed-camera system[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:145-148.

[18] Uhlmann E,R?hner M,Rosiw al S,et al.Influence of coatings in m icro-EDM[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:541-543.

[19] Zeng Zhaoqi,Wang Yukui,Dong Y inghuai,et al.Fabrication of key com ponents in micro turbine engine by using mircro electrical discharge machining(EDM)[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:587-591.

[20] Chen Chin-Ping,W u Kun-Ling,Mai Chao-Chuang,et al.Efficiency improvement of electrochemical dischargemachining by a magnetic field-assisted[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:471-475.

[21] Kudla L,Trych A.Characterisation and experimental testing of the properties of carbon fibres in respect of their application as toolelectrode form icro EDM[C]//Proceedings of the16 th International Symposium on Electromachining.Shanghai,2010:663-668.

[22] Koyano T,YahagiY,Kunieda M,et al.High spindlespeedm icro EDM using electrostatic induction feeding method[C]//Proceedingsof the 16th International Symposium on Electromachining.Shanghai,2010:599-602.

[23] Yan Mu-Tian,Lin Shr-Shiang.Process planning and electrode wear compensation for 3Dmicro EDM[C]//Proceedingsof the 16th International Symposium on Electromachining.Shanghai,2010:549-554.

[24] Liang JF,Tsai C F,Lin M H,et al.Measurement ofw ire deflection in w ire-cut EDM machining[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:223-226.

[25] Antar M T,Soo S L,Aspinw all D K,et al.WEDMof aerospace alloys using‘clean cut'generator technology[C]//Proceedingsof the 16th International Symposium on Electroma-chining.Shanghai,2010:285-290.

[26] Qiu Mingbo,Liu Zhidong,WangWei,et al.Study of high efficient discharge cutting solar silicon and tex turing directly[C]//Proceedingsof the 16th InternationalSymposium on Electromachining.Shanghai,2010:47-51.

[27] Qiu Mingbo,Liu Zhidong,Wang Wei,et al.Mechanism of high efficient discharge cutting on low doped silicon[C]//Proceedings of the 16 th International Symposium on Electromachining.Shanghai,2010:227-231.

[28] Yang X iaodong,Wu Zhaobing,Chi Guanxin.Study on m icro WEDM using electrostatic induction feedingmethod[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:675-679.

[29] Malek O J,V leugels J,Lauwers B.Wire EDMof WC-ZrO2com posites[C]//Proceedingsof the 16th International Symposium on Electromachining.Shanghai,2010:243-248.

[30] Yang Ye,Natsu W,ZhaoW ansheng.Fundamental research on electrochem icalm icro-machining by using water as theelectrolyte[C]//Proceedings of the 16th International Sym posium on Electromachining.Shanghai,2010:307-311.

[31] Terada A,NatsuW.Development of gap-w idth controlling system form icro-ECM[C]//Proceedingsof the 16th International Symposium on Electromachining.Shanghai,2010:357-360.

[32] Li Yong,Ma Xiaoyu,Liu Gaihong,et al.Research on micro ECM usingm icro array electrode[C]//Proceedingsof the16th International Symposium on Electromachining.Shanghai,2010:335-339.

[33] Gan Weim in,Chu Huisheng,Xu Hongli,etal.Research on NC electrochemicalmechanicalmachining carbide alloys[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:379-383.

[34] W ang Zhanhe,Zhu Yongw ei,Fan Zhongjun,et al.Mechanism and process study of ultrasonic vibration combined synchronizing pulse electrochemicalmicro-machining[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:351-355.

[35] Shibuya N,Watanabe S,Kunieda M,et al.Study on electrolyte jet tu ring[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:347-350.

[36] Silva A K M D,Schulze H P,M cGeough JA,et al.Process controland pow er system for electrochem ical-erosion sinking(ELESIN)[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:389-392.

[37] W u Kun-Ling,Cheng Chih-Ping,Mai Chao-Chuang,et al.Factor influencing the gas film performance of electrochemical dischargemachining[C]//Proceedings of the 16th InternationalSymposium on Electromachining.Shanghai,2010:477-482.

[38] Skrabalak G,ZvburaM,kozak J.Optimization ofelectrochemicaldischarge machining process[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:491-496.

[39] Cao Xuan Doan,Kin Bo Hyun,Oh Young Tak,et al.Micromachining of glass by electrochemical discharge machining and grinding[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:657-661.

[40] CoteatǎM,Coelho A G,Slǎtineanu,et al.Passivating film at the electrochem ical discharge drilling[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:513-516.

[41] K ruth JP,Badrossamay M,Yasa E,et al.Part and material properties in selective lasermelting ofmetals[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:3-14.

[42] K itada R,Okamoto Y,Uno Y,et al.Fundamental study on high-quality dicing method for sem iconductor package by fiber laser[C]//Proceedingsof the 16th International Symposium on Electromachining.Shanghai,2010:425-429.

[43] K ruth JP,Deckers J,Yasa E,etal.Assessing influence factors of residual stress in SLM using a novel analysismethod[C]//Proceedingsof the 16th International Symposium on Electromachining.Shanghai,2010:531-537.

[44] Tabernero,Lam ikiz A,Ukar E,et al.Energy attenuationmodeling for laser cladding process with coaxialpow der nozzle[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:419-423.

[45] Tian Zongjun,W ang Dongsheng,Shen Lida,et al.Erosion behavior of plasma-sprayed and laser-remelted ceram ic coating on TiAIintermetallic surface[C]//Proceedingsof the 16th International Symposium on Electromachining.Shanghai,2010:437-442.

[46] M cGeough JA,Okada A.Unconventionalmethodsof cutting of boneand tissue[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:457-461.

[47] Guo Hongge,K itada R,OkiraA,etal.Surface finishing of cement carbide by large-area EB irradiation[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:451-454.

[48] Chen Shun-Tong,Luo Tsu-Sheng.A novel hybrid process for fabricating them icro holesarray[C]//Proceedings of the 16th International Sym posium on Electromachining.Shanghai,2010:501-506.

[49] Tian Zongjun,Wang Guifeng,Huang Y inhui,et al.Preparation and analysis of two-dimensional nickel dend rite w ith fractal structure[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:313-317.

[50] Hu Manhong,Li Yong,Tong Hao,et al.A hybrid processof m icro EDMand m icro ECM for 3D m icro structure[C]//Proceedings of the 16th International Symposium on Electromachining.Shanghai,2010:507-511.