强化A/O工艺在合成氨工业废水处理中的应用

胡秀玲 ,张荣欣 ,董海龙 ,李泽兵

(1.河南省化工研究所有限责任公司,河南郑州 450052;2.中平能化集团飞行化工有限公司,河南平顶山 467001;3.北京工业大学建筑工程学院,北京 100124)

我国合成氨工业高氨氮废水排放量大、污染严重,为了满足更加严格的《合成氨工业水污染物排放标准》的要求,需探索一种新型的合成氨工业废水处理技术,实现有机物和氮的经济、高效去除。

缺氧/好氧(A/O)工艺被广泛应用于合成氨工业废水生物处理中[1-3],强化 A/O工艺是在 A/O工艺好氧反应池内投加悬浮载体,悬浮载体表面附着生长生物膜。由于生物膜系统营造出局部的高污泥量、长污泥龄和丰富的生物相等特征,有利于硝化菌的生长繁殖和保护,可显著提高脱氮生物处理系统的处理能力。

1 材料和方法

1.1 试验装置

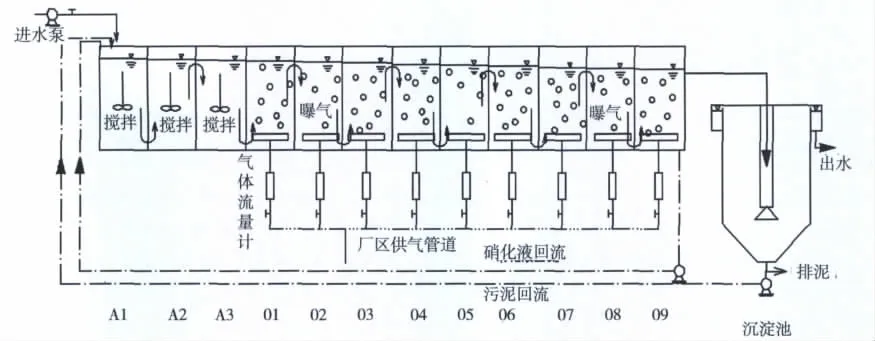

中试试验装置由A/O池和沉淀池两部分组成,均采用内衬防腐的钢结构材料。A/O池尺寸为:L×B ×H=2.4 m ×1.2 m ×1.4 m,有效容积 3 600 L,并均分为12格室,第1~3格室为缺氧格室(A1,A2,A3),第4~9格室为好氧格室(O1,O2…O9)。缺氧格室安装电动搅拌器,转速均为60 r/min,好氧格室采用微孔式膜片曝气盘进行曝气,试验进水,硝化液回流及二沉池污泥回流均采用蠕动泵精确控制。

二沉池有效容积为2 000 L,采用中心管进水、三角堰周边出水方式。A/O中试装置如图1所示。

图1 A/O中试装置流程示意图

1.2 试验水质及分析方法

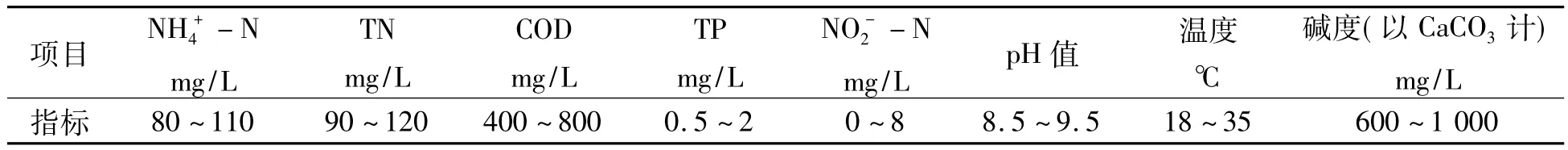

试验用水取自河南某合成氨企业污水处理厂调节池,其水质如表1所示。

表1 水质特性

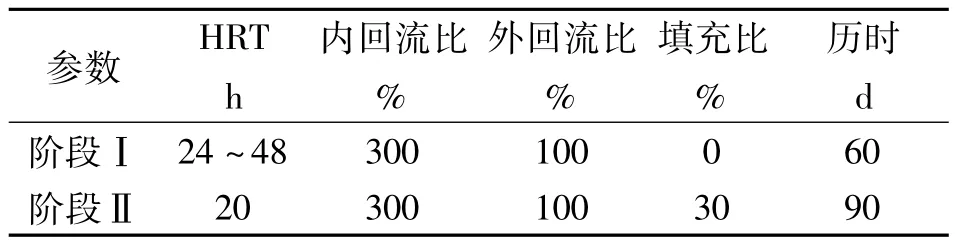

1.3 A/O中试系统运行参数

A/O中试系统从2010年9月开始运行,经历了初期短程硝化反硝化的驯化及稳定运行(60 d)、后期在好氧池投加载体挂膜及稳定运行(90 d)。系统运行参数如表2所示。

表2 A/O系统运行参数

1.4 接种污泥

试验用污泥取自某合成氨企业污水处理厂剩余污泥储存池,A/O系统的前4阶段均未排泥,从阶段Ⅴ开始排泥,SRT控制为30 d,MLSS控制浓度为3 500~4 500 mg/L。

2 结果与分析

2.1 强化A/O的启动及稳定运行

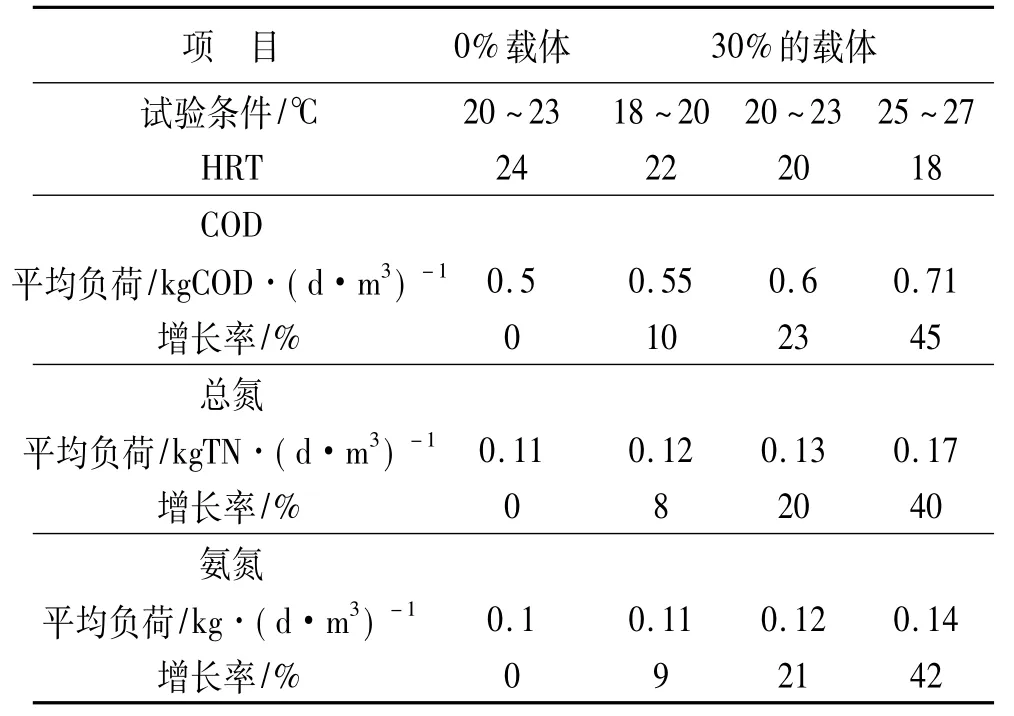

启动初期,A/O系统通过逐步缩短水力停留时间(HRT),获得了较好的脱氮效果。之后投加载体,挂膜完成后,如表3所示,强化A/O工艺处理能力得到显著提升。同时,处理系统获得了超过95%以上的COD去除率,接近100%的去除率,超过80%的TN去除率,能够满足国家和地方关于合成氨企业排放标准的要求。

表3 强化工艺对处理效果的提升

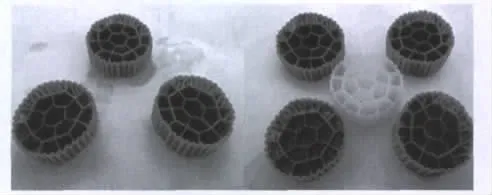

2.2 载体挂膜特性分析

填料经过45 d挂膜完成,载体表面附着大量生物膜(如图2所示)。生物膜是在载体固—液界面上生长的微生物聚合体,通过胞外聚合物和一些丝状菌由离散细菌之间相互黏附和离散细菌与固相载体之间相互黏附所构成的结构[5]。由于反应器内水力剪切及载体碰撞摩擦等因素的共同作用,载体表面的生物膜会不断脱落更新,生物膜实际上是处于一个生长和脱落的动态平衡中[6]。

图2 挂膜前后的载体

生物膜系统中,生物膜和液相之间存在基质通量,由于生物膜内活性细菌对基质的降解利用,生物膜将形成浓度梯度,浓度梯度的大小取决于液相中的基质浓度和生物膜内活性菌体降解基质的能力。基质通量的大小依据Fick第一定律描述[7],取决于基质的浓度梯度以及生物膜的厚度和可穿透性。悬浮载体表面形成的生物薄膜,减少了生物膜的厚度,有利于液相主体中基质的进入和氧的透过,提高了基质通量,改善了生物膜内的基质传递困难和供氧不足,甚至使氧气和基质扩散到整个生物膜内,对膜内活性细菌的生化反应起到了很好的促进作用。

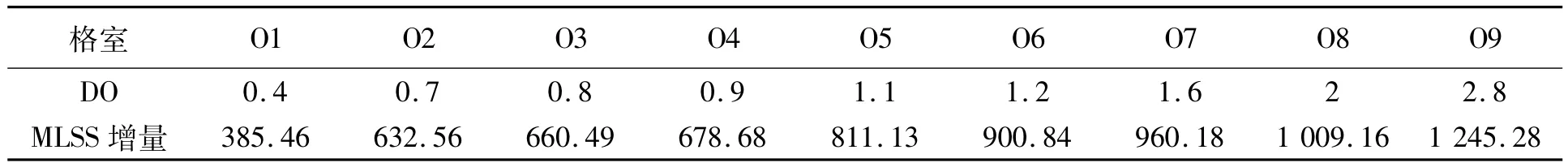

载体投入廊道式曝气池后,为避免载体随水流运动到曝气末端,中试装置通过均匀设置隔网将曝气池分为9个格室。30%载体填充率条件下,载体挂膜完成后各曝气格室DO浓度与MLSS增量如表1所示,MLSS平均增量为809.3 mg/L。

表4 中试装置沿程DO变化及MLSS增量 mg/L

在生物薄膜脱落更新的过程中,基质通量的大小决定了生物膜内活性菌体的分布状况以及生物膜的厚度。硝化过程的基质主要是氧和氨,从研究结果可以看出,悬浮载体挂膜量与液相主体的氧浓度具有很好的相关性,随着氧浓度升高载体挂膜量升高,而与氨浓度的相关性较差。中试装置DO浓度与MLSS增量的相关性如图3所示,相关系数R2=0.915 1。

图3 DO浓度和载体挂膜量的相关性

2.3 强化A/O工艺抗冲击负荷的能力

本阶段实验研究了碱度和水力冲击负荷对载体强化A/O工艺的响应特征,为工艺在工业实践中更好的适应环境变化提供参考。冲击负荷条件下的响应特征,是指在施加冲击负荷时(0~2 d)和在此后的一段时间内的出水水质变化情况。衡量这种变化的指标为某一时刻的出水氨氮值(Se)偏离正常条件(稳态条件)下出水氨氮平均值(Ss)的比值(Se-Ss)/Ss。求出所有时刻的比值,可以得到冲击负荷条件下的响应特征曲线。强化A/O工艺正常条件下出水氨氮 Ss值为 0.8 mg/L[8]。

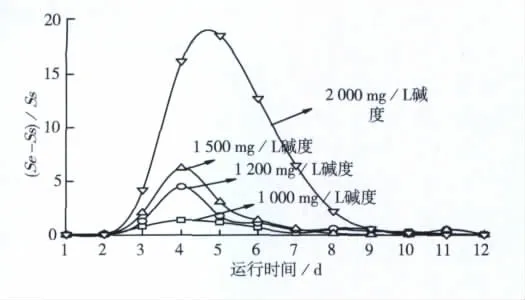

2.3.1 碱度冲击

碱度作为硝化过程非常重要的条件,其对pH值和溶解性CO2浓度均有重要影响,因此,课题组考察了碱度冲击对A/O工艺处理效果的影响。通常,原水碱度为600~800 mg/L(以 CaCO3计,下同),试验于图2所示的第三天和第四天内额外连续投加碱,4 d后停止。

不同碱度条件下出水氨氮的响应特征曲线如图4所示,碱度为1 000 mg/L时,响应曲线峰值最低,A/O工艺的出水氨氮受到的影响较小;1200和1 500 mg/L时,出水氨氮浓度略有上升,在碱度恢复到正常水平后,2 d后出水氨氮就恢复到正常水平;当进水碱度增加到2 000 mg/L时,响应特征曲线峰值最高,出水氨氮浓度迅速上升,高碱度运行的第二天,出水氨氮已经不满足排放标准<15 mg/L的要求,在碱度恢复到正常水平后,A/O工艺出水氨氮逐渐下降,5 d后恢复到正常水平。因此,在企业实际运行中,发现原水碱度上升后,应对高碱度原因进行排查,原水碱度需控制在<1 500 mg/L范围内,当原水碱度>2 000 mg/L,应进行稀释处理。

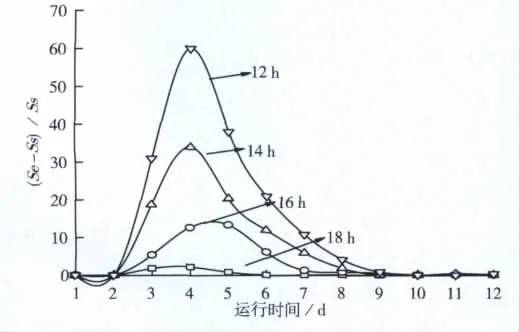

2.3.2 水力负荷冲击

图4 碱度冲击时出水氨氮响应特征曲线

强化A/O工艺的HRT通常控制为20 h,试验于图5所示的第三天和第四天内缩短HRT,以考察水力负荷对工艺处理效果的影响。从图5可以看出,HRT为18 h的冲击下,特征曲线的峰值不明显,出水氨氮浓度升高较小,冲击结束后迅速恢复到正常水平;HRT为16 h时,特征曲线峰值明显,冲击的第二天出水氨氮接近排放标准15 mg/L的极限点;HRT 14 h和12 h对强化A/O工艺的冲击非常明显,HRT为12 h时峰值最高,出水氨氮分别接近30和50 mg/L。各水力负荷冲击结束后,强化A/O工艺分别在1、3、4、5 d后恢复到正常水平。

图5 水力负荷冲击时出水氨氮响应特征曲线

3 结论

强化A/O工艺处理系统载体挂膜成熟后,处理能力显著提升。同时,处理系统获得了超过95%以上的COD去除率,接近100%,超过80%的TN去除率,能够满足国家关于合成氨企业排放标准的要求。悬浮载体挂膜量与液相主体的氧浓度具有很好的相关性,随着氧浓度升高载体挂膜量升高,而与氨浓度的相关性较差。在低DO、高FA和适宜HRT三种因素协同调控下,A/O工艺获得了稳定的短程硝化反硝化,积累率超过80%。在碱度和HRT冲击下,处理系统表现出良好的缓冲能力和恢复能力。

[1]李国秀,李建文.A/O工艺处理氮肥企业高浓氨氮废水[J].氮肥技术,2008,29(4):49 -51.

[2]张 岩,吕 峰,张守健,等.化学沉淀-A/O工艺处理合成氨废水[J].中国给水排水,2004,20(3):77-79.

[3]王献平,李 韧.吹脱+A/O工艺处理氮肥企业高氨氮废水的工程实践[J].环境工程,2007,25(5):102-104.

[4]国家环保总局.水和废水监测分析方法[M].第4版.北京:中国环境科学出版社,2002:276-279.

[5]Costerton JW,Stewart PS,Greenberg EP.Bacterial biofilms:a common cause of persistent infections[J].Science,1999,284(5418):1318 -1322.

[6]Chang HT,Rittmann BE,Amar D,et al.Biofilm detachment mechanisms in a liquid-fluidized bed[J].Biotechnol Bioeng,1991,38(5):499 -506.

[7]Bolte JP.Mathematical simulation of up-flow anaerobic fixed bed reactors[J].American Society of Agricultural Engineers,1984,27(5):1483 -1490.

[8]李 平,李献文.废水稳定塘串联组合系统在冲击负荷下的试验与数学模拟[J].环境科学研究,1992,5(1):1-5.