基于工作应力仿真分析的某型航空发动机燃-滑油热交换器安装改进思路

杨坤玉,蔡海鹏,罗成,潘存云

(1.长沙航空职业技术学院,湖南长沙410124;

2.国防科技大学机电工程与自动化学院,湖南长沙 410073)

基于工作应力仿真分析的某型航空发动机燃-滑油热交换器安装改进思路

杨坤玉1,蔡海鹏1,罗成2,潘存云2

(1.长沙航空职业技术学院,湖南长沙410124;

2.国防科技大学机电工程与自动化学院,湖南长沙 410073)

为找到航空发动机燃-滑油热交换器焊缝裂纹产生的主要原因,对燃-滑油热交换器进行了稳态工作应力仿真分析,提出一种新的安装思路,并对在新的安装方式燃-滑油热交换器进行了整体和失效部位的工作应力仿真分析。结果表明,新安装方式可以有效改善发动机工作时热交换器的工作应力分布和降低峰值,为降低热交换器工作应力和预防焊缝裂纹找到了有效的途径和方法。

航空发动机;燃-滑油热交换器;安装方式;动力学仿真;工作应力

燃-滑油热交换器是某型航空发动机附件系统的核心部件,主要功用是交换燃油和滑油的热量。近年来发现在封头体焊缝同区域、成批次、季节性出现裂纹,导致漏油事故。初步分析认为,裂纹的产生主要是有促其撕裂的应力峰值存在,且应力峰值超过了该部件材料或焊缝的疲劳极限。[1]为深入分析裂纹产生的主要原因,本文利用有限元分析软件,对在现有安装方式下的燃-滑油热交换器进行了动力学仿真分析,并进一步提出一种新的安装思路,对这种新安装方式下的燃-滑油热交换器进行了稳态工作应力和失效部位的应力变化曲线仿真分析和比较。

1 燃-滑油热交换器的外形、内部结构及有限元模型的建立

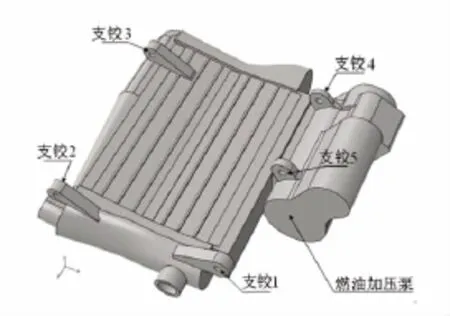

1.1 燃-滑油热交换器的外形与内部结构、工作原理

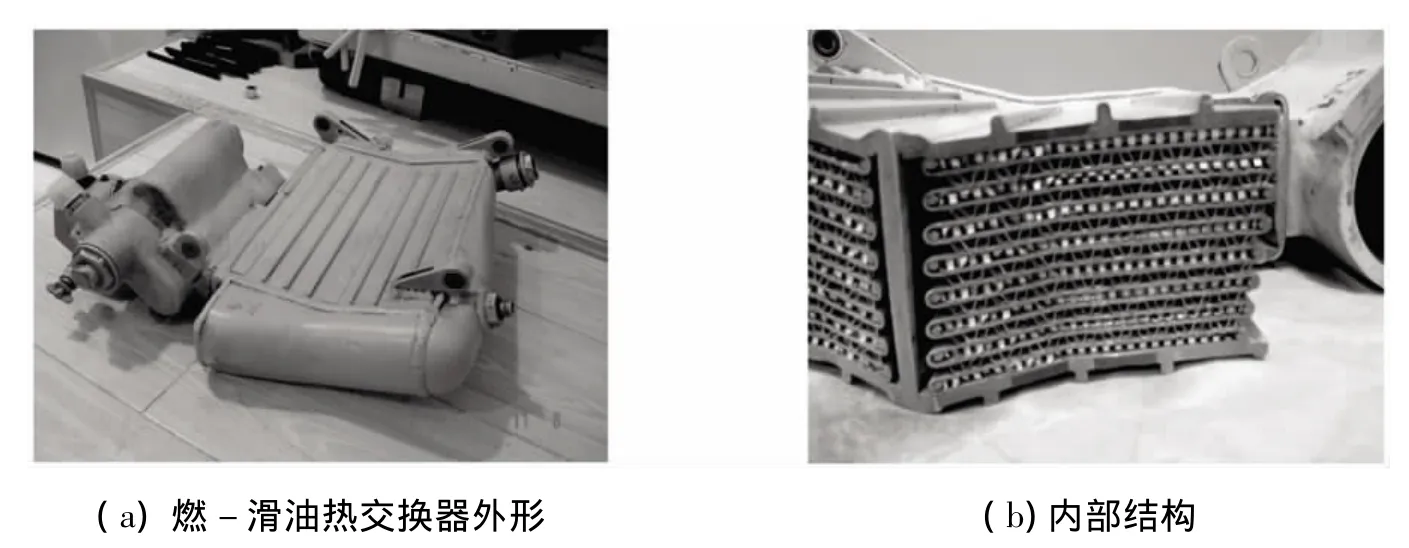

燃-滑油热交换器的外形与内部结构如图1所示,它由一个箱体和一个燃油加压泵组成,燃油加压泵以悬臂布置方式焊接于箱体上。热交换器外部设有燃油进出口、滑油进出口和四个安装支铰,内部设有柱状加强筋和扁平的润滑油导管。燃-滑油热交换器工作原理是交换滑油和燃油的热量以实现冷却润滑油同时加热燃油的目的。

图1 燃-滑油热交换器外形与内部结构

1.2 燃-滑油热交换器有限元模型的建立

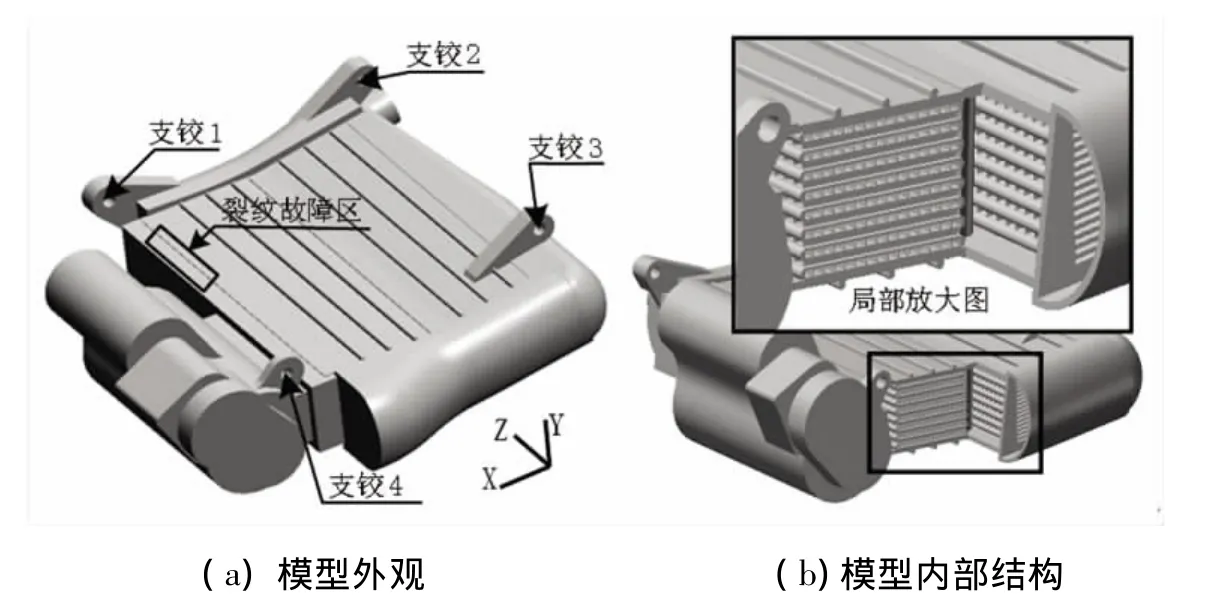

利用测绘和实物解剖后观察到的内部结构得到的数据,我们建立了精确的燃-滑油热交换器有限元模型。[2]建模结果如图2所示,图2(a)是模型的外观,图2(b)是模型的内部结构剖切与局部放大。热交换器出现裂纹故障的部位如图2(a)所示。

图2 燃-滑油散热器模型外观及内部结构

2 燃-滑油热交换器在现有安装方式下的稳态应力仿真分析

2.1 燃-滑油热交换器的现有安装方式

燃-滑油热交换器在发动机上的安装采用的是“一定三活”方式,即它的四个安装支铰与发动机机匣上附件安装法兰的四个安装孔配合,孔内加装橡胶减振器。其中支铰4处固定了X、Y、Z三个方向的平动自由度,支铰1、2、3均只固定了Y、Z两个平动自由度。

2.2 燃-滑油热交换器的稳态响应应力变化分析

为深入分析裂纹产生的主要原因,必须对在现有安装方式下的燃-滑油热交换器进行动力学仿真分析。[3-5]因此,分别从热交换器整体和失效部位两方面来研究。

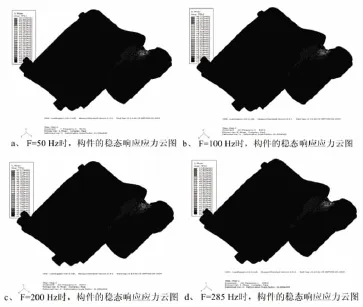

首先,利用美国HKS公司开发的ABAQUS有限元分析软件,在精确建立的有限元模型基础上,对热交换器在频率为50Hz、100Hz、200Hz、285Hz的振动下进行了整体稳态工作应力分析,结果如图3所示。分析结果表明,在50Hz、100Hz、200Hz、285Hz时有限元分析结果的高应力区和燃-滑油热交换器发生裂纹失效的部位完全吻合,应力值的大小随着激励频率的升高而变大,说明要解决燃-滑油热交换器成批量、同部位出现裂纹故障的问题,需要从改变此处的应力分布及峰值大小入手。

裂纹故障区与高应力区吻合,说明裂纹的产生与热交换器的工作应力有直接的联系。

图3 在50Hz、100Hz、200Hz、285Hz时热交换器上各点的应力分布云图

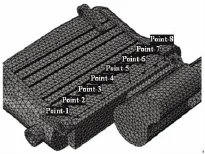

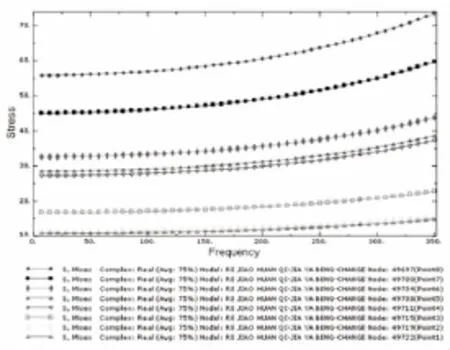

为了解不同频率激励下热交换器发生破坏的部位的应力变化情况,取失效部位及其附近具有代表性的8个节点,形成一条有代表性的应力变化路径,如图4所示。[6]利用有限元分析软件分析得出8个节点稳态响应的应力变化曲线,如图5所示。为分析8个节点各自的应力变化情况,我们分析了8个节点形成的路径上的应力变化曲线,如图6所示。

图4 失效部位及其附近具有代表性的8个节点

图5 失效部位及其附近具有代表性的8个节点稳态响应的应力变化曲线

图6 8个节点路径上的应力变化曲线

结果分析表明:

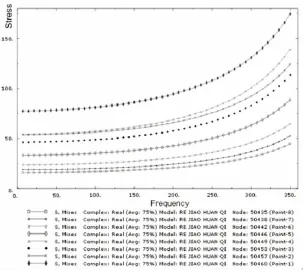

1)图5中8个节点稳态响应的应力变化曲线表明,在0~350Hz的外部激励作用下,随着激励频率的提高每个节点的应力都有增大趋势,而且变大的趋势随着频率的升高而变得明显。

2)图6中8个节点形成的路径上的应力变化曲线表明,越靠近支铰4根部和加压泵根部应力水平越高,说明了支铰4的安装固定方式和加压泵悬臂设置的方式,对促成高应力区的产生有重要的作用。要改变它们附近应力区的分布和应力的水平,可以从改变这两处的边界条件入手。改变边界条件,会使结构的整体刚度发生变化,从而对燃-滑油热交换器的固有振型和固有频率产生很大影响,继而会改变其工作时的应力分布及峰值大小。[7]

3 一种新安装思路的提出与仿真分析

从稳态响应分析结果来看,加压泵的悬臂设置使其根部出现高应力集中区,成为引发裂纹故障的隐患。因此,提出一种新的安装思路,即在燃油加压泵上添加一个安装支铰,如图7所示,使它成为一个非悬臂结构,从而改善应力集中的状况。

图7 新安装思路的三维CAD模型

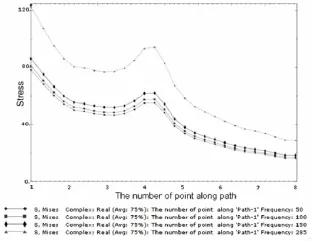

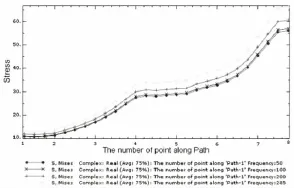

为对比现有安装方式与新的安装思路对热交换器各部分工作应力的影响,对新的安装方式下热交换器在50Hz、100Hz、200Hz、285Hz振动激励下的应力,以及在失效部位及其附近具有代表性的8个节点的应力变化情况进行了分析。图8是在50Hz、100Hz、200Hz、285Hz时燃-滑油热交换器的应力分布云图,图9列出了8个节点稳态响应的应力变化曲线,图10是8个节点形成的路径上的应力变化曲线。

图8 新安装思路下在50Hz、100Hz、200Hz、285Hz时热交换器上各点的应力分布云图

图9 新安装思路下具有代表性的8个节点稳态响应的应力变化曲线

图10 新安装思路下8个节点形成的路径上的应力变化曲线

结果分析表明:

1)对比燃油加压泵结构改变前后燃-滑油热交换器模态分析结果,结构的第1阶固有频率从之前的460Hz增大到706Hz,进一步远离了航空发动机工作时给予燃-滑油热交换器的振动载荷的频率(约285Hz),有利于减小振动载荷对燃-滑油热交换器的影响。

2)比较图3、5、6和图8、9、10可见,改变燃-滑油热交换器安装方式,使燃-滑油热交换器的应力集中区域发生了转移,应力集中状况有明显改善,具有代表性的8个节点及其附近区域的稳态响应应力明显降低,这对于减少裂纹故障的出现、延缓裂纹的扩展是有利的。

4 结论

1)通过对燃-滑油热交换器进行了稳态工作应力和失效部位的应力变化曲线的仿真分析,发现裂纹故障区与高应力区吻合。

2)提出了一种新的安装思路,并在此新安装方式下对燃-滑油热交换器进行了稳态工作应力和失效部位的应力变化曲线的仿真分析与比较。结果表明,新的安装方式可以有效改善发动机工作时热交换器的工作应力分布和显著降低峰值,为从根本上降低热交换器工作应力、预防焊缝裂纹故障产生指出了方向和途径,为实际修理改装提供了理论依据。

[1]陈光.航空发动机故障分析[M].北京:北京航空航天大学出版社,2001.

[2]温熙森,陈循.机械系统建模与动态分析[M].北京:科学出版社,1995.

[3]王尚文.飞行器结构动力学[M].西安:西北工业大学出版社,1998.

[4]张文元.ABAQUS动力学有限元分析指南[M].香港:中国图书出版社,2005.

[5]大久保信行.机械模态分析[M].上海:上海交通大学出版社,1985.

[6]张文志,韩清凯,刘亚忠.机械结构有限元分析[M].哈尔滨:哈尔滨工业大学出版社,2006.

[7]晏砺堂.航空燃气轮机振动和减振[M].北京:国防工业出版社,1991.

[编校:邓桂萍]

Im provement Method for a Certain Aero-engine's Fuel-lubricating Oil Heat Exchanger and Installation Based on Simulation Analysis of W orking Stress

YANG Kunyu1,CAIHaipeng1,LUO Cheng2,PAN Cunyun2

(1.Changsha Aeronautical Vocational and Technical College,Changsha Hunan 410124;

2.College of Electromechanical Engineering and Automation,National University of Defense Technology,Changsha Hunan 410073)

To find themain cause of fuel-lubricating oil heat exchanger'sweld cracks on a certain aero-engine,the paper gives a steady simulation analysis of fuel-lubricating oil heat exchanger.Then,a new installation method is presented and the working stress of the entire and disabled parts of the newly fuel-lubricating oil heat exchanger are analyzed.The results show that this new installation method can effectively improve the working stress distribution of the heat exchanger and reduce the peak.Thus,the effectiveways are found for reducing the working stress of the heat exchanger and preventing the weld cracks.

aero-engine;fuel-lubricating oil heat exchanger;installation method;dynamics simulation;working stress

V231.1+6

A

1671-9654(2011)04-030-05

2011-09-26

杨坤玉(1974-),女,湖南永州人,副教授,在读博士研究生,研究方向为机械结构优化设计、航空金属件焊缝裂纹研究与修复。