复相陶瓷的氧化行为研究

孙红亮 孙才 朱德贵

(西南交通大学材料先进技术教育部重点实验室,四川成都610031)

0 引言

单相的碳化钛、硼化钛陶瓷,由于其硬度大、化学稳定性优良、质轻、耐高温、耐磨、高导电性等优点,可以作为切削工具、喷沙嘴等结构材料,还可以用做核反应堆的保护材料、航天推进系统和热防护材料等[1]。但是由于TiB2陶瓷材料的局部氧化和烧结过程中金属与硼的偏析导致脆性,延缓了TiB2陶瓷材料的发展。近年来,许多研究者成功的制出了TiC和TiB2两相复合陶瓷材料[2-4]。与单相陶瓷材料相比,含有TiC和TiB2两相的复合陶瓷材料的总体性能有较大的提高。由于TiC和TiB2陶瓷的应用环境一般要求其具有很强的耐高温性,抗氧化性是其重要的性能指标[5]。

碳化硅的抗高温氧化性非常强,其稳定工作温度可高达1450℃[6],在TiB2陶瓷中加入SiC可以显著提高其抗氧化性能[7]。本文尝试通过添加碳化硅的方法以提高复相陶瓷的抗氧化性。运用热等静压原位合成工艺,采用氢化钛、硼化硼和碳化硅为原料,制备出了SiC-TiB2-TiCx复相陶瓷,对其氧化行为进行研究并与TiB2-TiCx陶瓷进行比较。

1 试验

1.1 两种复相陶瓷的制备

实验所用的原料为:TiH2(平均粒径小于50μm,纯度大于99%)、B4C(平均粒径约为28μm,纯度大于95%)、SiC(平均粒径小于7μm,纯度大于99.1%)。分别按TiH2∶B4C∶SiC摩尔比为11∶3∶0和11∶3∶15配料,球磨混合15min,冷等静压成型(200MPa× 4min),经真空脱气后,在1600℃×100MPa×4h的条件下热等静压,样品的力学性能和相对密度列于表1中。

表1 两种复相陶瓷的组成及性能Tab.1 Components and properties of multiphase ceramics

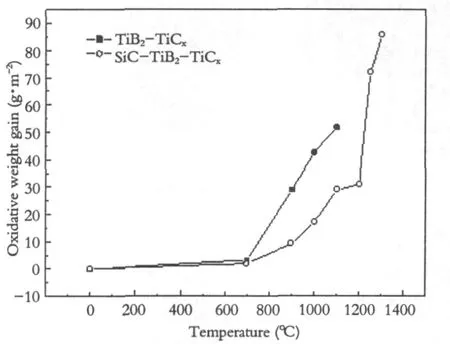

图1 试样在不同温度下单位面积上的氧化增重Fig.1 Weight gain versus time curves of multiphase ceramics

图2 试样在不同温度保温1800 mi n后单位面积上的氧化增重Fig.2 Weight gain versus oxidation temperature curves of multiphase ceramics

1.2 氧化实验

烧结后的坯体经切割、研磨和抛光后制成15mm× 5mm×3mm的条状试样和Φ4mm×1mm的圆片试样。

15mm×5mm×3mm的条状试样,用丙酮超声清洗干燥后,放入高温管式炉中,迅速升温到试验温度,并保温,在空气中进行静态氧化实验。在不同温度下保温一定时间后从炉中取出试样并在空气中自然冷却。氧化前后质量用万分之一分析天平称量。在高温显微镜下原位观察Φ4mm×1mm的圆片试样升温和保温过程中的表面组织形貌变化。

2 结果与讨论

2.1 复相陶瓷的氧化动力学特征

从表1可以看出,添加SiC后,材料的硬度有所下降,而断裂韧性有所提高,从整体来看添加SiC对其力学性能影响不大。

图1是SiC-TiB2-TiCx和TiB2-TiCx在不同温度下进行保温,单位面积上的氧化增重曲线图。结果显示,两种材料在不同温度下其氧化动力学趋势基本相同,在开始保温阶段(约200min之内),氧化是一个加速过程,氧化增重速率较大,随着氧化时间的延长,由于复合材料的高温自愈合抗氧化性,氧化速率明显降低,逐渐进入钝氧化阶段,达到一定时间后增重趋于平缓。从整体来看,氧化动力学基本遵循抛物线规律[8]。TiB2-TiCx样品的氧化增重明显大于相同条件下的SiC-TiB2-TiCx样品。图2是两种试样在不同温度下保温1800min后的氧化增重曲线。结果显示TiB2-TiCx和SiC-TiB2-TiCx陶瓷,在较低温度下,随温度提高试样相同保温时间内的增重缓慢增加;TiB2-TiCx陶瓷在温度达到800℃后,则随温度提高氧化增重迅速增加;SiC-TiB2-TiCx陶瓷在温度达到800℃后,随温度提高氧化增重明显增大,温度高于1200℃后,氧化增重迅速增加。

2.2 组织形貌

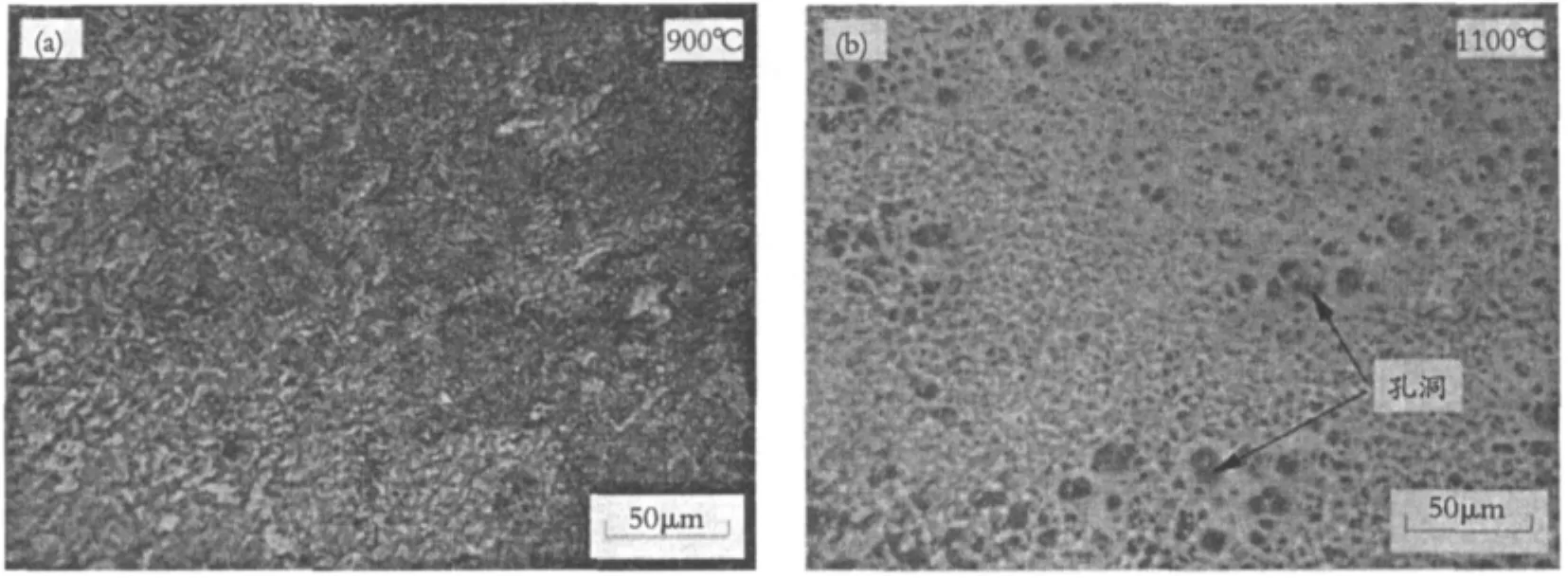

图3是TiB2-TiCx陶瓷在升温过程中的组织形貌变化。TiB2-TiCx复相陶瓷约550℃开始氧化,900℃时表面出现大量氧化层并迅速覆盖材料表面,1100℃时已完全覆盖,氧化层呈现玻璃形态,TiO2晶粒明显长大,并且表面出现一些气孔。这是TiCx相被氧化形成CO,CO气体外溢或者高温时B2O3挥发通过表面氧化层后,留下痕迹[5]。

图3 T i B2-T i Cx高温升温过程中的各个温度下的组织形貌Fig.3 Microstructures of the oxidized TiB2-TiCxsample at different temperatures

图4 S i C-T i B2-T i Cx高温升温过程中的各个温度下的组织形貌Fig.4 Microstructures of the oxidized SiC-TiB2-TiCxsample at different temperatures

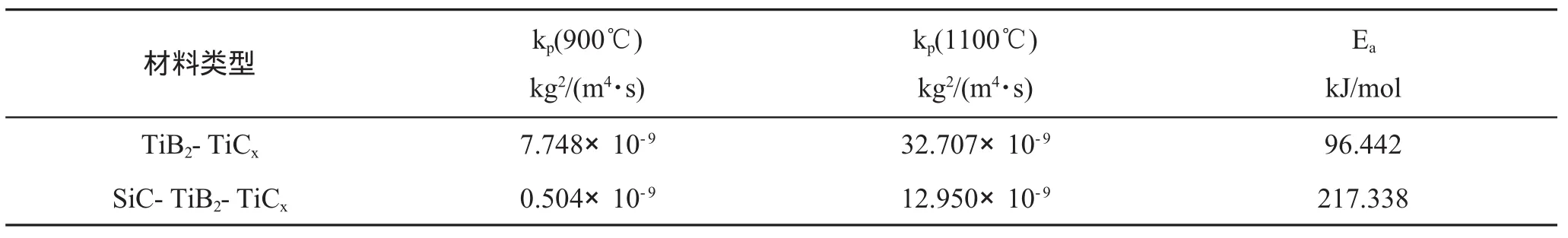

表2 材料的活化能Tab.2 Activation energy of the materials

图4是SiC-TiB2-TiCx陶瓷在升温过程中的组织形貌变化。约550℃时,SiC-TiB2-TiCx陶瓷试样中的TiB2-TiCx发生氧化 (颜色较深的部分),SiC无明显变化(颜色较浅的部分)。随着温度的升高,氧化逐渐加强并有少量的玻璃相出现。在约1000℃时TiB2-TiCx被完全氧化,并有大量的玻璃相出现,同时SiC也开始氧化。约1150℃,TiB2-TiCx的氧化层逐渐吞噬SiC的氧化层,此时材料表面更多的被氧化层覆盖。约1300℃后样品表面形成一层基本均匀的氧化层。

2.3 讨论

对图1中的数据进行抛物线拟合,获得两种陶瓷材料在900℃和1100℃氧化增重速率常数kp,根据动力学阿仑尼乌斯经验公式[8],得到两种复相陶瓷材料在空气中氧化的活化能Ea,列于表2中。结果表明SiCTiB2-TiCx的活化能Ea值明显高于TiB2-TiCx,这表明SiC的加入能明显提高TiB2-TiCx陶瓷在空气中的抗氧化性能。

由图1(a)和图2可以看出,SiC-TiB2-TiCx试样在1200℃以下时,其氧化增重都非常小,当到达1250℃时其突然增大,可见SiC-TiB2-TiCx陶瓷其最高有效抗氧化温度为1200℃,在1250℃时抗氧化性急剧降低。根据图1(b)和图2中TiB2-TiCx试样氧化增重情况,得到其最高有效抗氧化温度为700℃。表明在同样温度下SiC-TiB2-TiCx陶瓷在长时间抗氧化性方面要比TiB2-TiCx陶瓷强。而且添加SiC后,复相陶瓷的有效抗氧化温度大大提高,从而更适合于高温服役。

对于SiC-TiB2-TiCx和TiB2-TiCx陶瓷材料,在550℃时TiB2首先与氧发生反应(图4(a))生成TiO2和B2O3,然后随着温度升高TiC与氧反应生成TiO2、CO或者CO2[5]。B2O3的熔点为550℃,在较低温度下呈熔融玻璃态,具有一定的粘度[9],能够起到钝氧化作用。对于不含SiC的TiB2-TiCx陶瓷材料,因为晶态TiO2和B2O3难以形成高粘度玻璃相,当温度提高钝氧化效应随着B2O3玻璃黏度的下降而逐渐减弱。因此,对于纯的TiB2-TiCx陶瓷材料,当氧化温度高于700℃后,氧化增重随温度的提高而急剧上升。

而对于SiC-TiB2-TiCx陶瓷,低温氧化时,试样的表面主要由B2O3、TiO2和SiC所覆盖。随着氧化温度升高,SiC相在较高温度下氧化形成SiO2,SiO2可以与B2O3相溶而形成硼硅酸盐玻璃,这种硼硅酸盐玻璃具有比B2O3更高的熔点和粘度以及低的挥发性。这种相互融合的现象表现为图4(c)SiC氧化层被逐渐吞噬的过程。图4(d)中可以看出约1300℃时氧化层基本均匀化,但未观察到TiO2晶粒长大以及表面孔洞的现象。因此,SiC的耐高温氧化作用以及硼硅酸盐玻璃的钝氧化作用导致SiC-TiB2-TiCx陶瓷的抗氧化性能明显优于TiB2-TiCx陶瓷。在长时间的保温过程中,由于硼硅酸盐玻璃的黏度在高于1200℃以后急剧下降,上述钝氧化作用将消失,SiC-TiB2-TiCx陶瓷的氧化增重急剧上升。

3 结论

(1)在TiB2-TiCx陶瓷材料的基础上添加SiC,成功制备出SiC-TiB2-TiCx复相陶瓷材料。其力学性能没有明显变化,但其抗氧化性有明显提高。TiB2-TiCx材料的最高有效抗氧化温度为700℃,而SiC-TiB2-TiCx材料提高到1200℃。

(2)1200℃以下,在长时间抗氧化性方面SiCTiB2-TiCx陶瓷优于TiB2-TiCx。

(3)SiC-TiB2-TiCx和TiB2-TiCx复相陶瓷的高温氧化动力学曲线符合抛物线变化规律。

1 OHYA Y,HOFFMANN M J,et al.Sintering of in-situ synthesized SiC-TiB2composites with improved fracture toughness.Journal of American Ceramics Society,1992,75(9): 2479~2483

2 GOTMAN I,TRAVITZKY N A,et al.Dense in situ TiB2/TiN and TiB2/TiC ceramic matrix composites:reactive synthesis and properties.Materials Science and Engineering,1998,A244: 127~137

3 SONG I,WANG L,WIXOM M,et al.Self-propagating high temperature synthesis and dynamic compaction of titanium diboride/titanium carbide composites.Journal of Materials Science,2000,35:2611~2617

4 Cirakoglu M,Peng Z X,et al.Estimation of mechanical properties of titanium boride based composites produced by reactive hot pressing.Ceramic Engineering and Science Proceedings,2000,21(30):737~744

5朱春城,赫晓东等.TiC-TiB2复相陶瓷的氧化行为研究.材料科学与工艺,2004,12(1):57~60

6常春,于家洪等.SiC电热元件的高温失效分析.金属热处理, 1999,8:35~37

7 ZHU DEGUI,LIU SHIKAI,et al.In-situ HIP synthesis of TiB2/SiC ceramic composites.Journal of Materials Processing Technology,1999,89:457~461

8 BARSOUMMW,EL-RAGHYT.Synthesisandcharacterization of a remarkable ceramic:Ti3SiC2.Journal of American Ceramics Society,1996,79:1953

9 SHEEHANJE.Oxidationprotectionforcarbonfibercomposites. Carbon,1989,27(5):709~715