脲醛树脂的改性研究

李雯霞 王长荣(酒泉职业技术学院,酒泉735000)

脲醛(UF)树脂胶由于其生产工艺简单、原料来源广泛、成本低、使用方便、初黏度大、黏结强度高等优点而被广泛地应用,但它也存在耐水性和稳定性差、胶层较脆、耐久性差、不利于贮存和运输、粘度变化快、不宜连续涂胶、游离甲醛含量高、环境污染严重等缺陷。随着人们环保意识的日益提高及UF 胶应用领域的扩大,脲醛树脂胶黏剂存在的问题也暴露了出来。本文主要阐述如何改进工艺生产出低毒、耐水性好、综合性能优良、符合环保要求的脲醛树脂胶黏剂。

1 改进耐水性能

脲醛树脂的耐水性主要是指其胶接制品经水分或湿气作用后能保持其胶接性能的能力。由于脲醛树脂分子中含有亲水性的羟甲基(-CH2OH)、羰基()、氨基(-NH2)和亚氨基(-NH-)等基团,所以耐水性差。其制品在反复干湿的条件下尤其是在高温高湿条件下,胶合性能迅速下降,使用寿命显著缩短,限制了制品的使用范围。

脲醛树脂胶的耐水性的改进方法主要是通过共混、共聚或加入一些其它增量剂的方法来实现的。通过共混的方法改性脲醛树脂胶的有:聚乙烯醇缩甲醛、聚醋酸乙烯乳液、丙烯酸酯、环氧树脂等;共聚的方法进行改性的主要有:苯酚、单宁、三聚氰胺酸性盐、间苯二酚、苯胺及糠醛等。采用两次改性即同时采用共聚和共混的方法改性脲醛树脂,效果将更好。国外研究资料证明苯环的耐水解能力比亚甲基二脲的高200 倍。因此,树脂中引入环状衍生物对提高其耐水性、抗老化性和稳定性都十分有益。

些外,在脲醛树脂分子中引入三聚氰胺,由于形成了三维网状结构,可以封闭许多吸水性基团。同时三聚氰胺显碱性可以中和胶层中的酸,在一定程度上降低了树脂的水解速度,从而提高了产品的耐水性。研究表明,加入三聚氰胺和PVA 的改性胶的酸性水解活化能为125kJ/mol,而为改性胶的活化能为71.4kJ/mol。在杨木胶合板中热水浸泡后测其胶合强度,前者下降了9.1%,而后者下降了3.1%。干态胶合强度改性胶是原胶的1.3 倍。樋口光夫[1]研究认为,用一种吸收酸的添加剂,既不阻碍树脂的固化,又可以除去酸,使脲醛树脂的耐水性迅速提高。

2 降低UF 树脂毒性

脲醛树脂产品质量中最主要缺陷是在生产过程中会释放出甲醛并且制品在使用过程中也可能不断释放出甲醛。释放甲醛的原因主要是脲醛树脂胶中存在的游离甲醛;其次是树脂合成中甲醛与尿素反应生成不稳定的亚甲基醚键,在热压和使用过程中分解释放出甲醛。因此,降低游离甲醛主要从以下两方面进行:其一,通过对各种合成条件的严格控制,在保证树脂性能的前提下,尽可能的降低甲醛含量;其二,通过分析树脂的分子结构和反应机理,加入改性剂来提高树脂性能。

2.1 降低甲醛与尿素的总摩尔比

为了降低产品的毒性,使用得最多的方法是降低树脂合成过程中F/U 的摩尔比。但随着F/u 的摩尔比的降低,会引起其他负面效应,影响树脂的综合性能[2]:树脂的水溶性下降、贮存期缩短、固化时间延长,产品的物理力学性能、耐老化能力、耐水性能均有所降低。因此,单方面降低F/1u 的摩尔比不是唯一可行的方法,需要从其他方面对脲醛树脂进行改性来提高其综合性能。为了获得稳定的低摩尔比脲醛树脂,对尿素的加入次数和方法、每次加入尿素时尿素与甲醛的比例、介质环境和温度都有较高的要求。

颜海燕等[3]研究出在弱酸-弱碱-弱酸条件下,加入改性剂合成UF 树脂胶。通过控制n(F)/n(U)比值、缩聚阶段的pH 值及尿素的加料方式等因素,可调节UF 树脂胶中游离甲醛的含量及胶合强度;另外,改性剂PVA 和三聚氰胺的加入也能有效地降低UF 树脂胶中游离甲醛的含量。优化UF 树脂胶的合成工艺参数,得出较佳的工艺条件是n(F)/n(U)=1.06、缩聚反应阶段中体系的pH值为4.75--4.80、尿素分3 批加入;由此制得的UF 树脂胶具有优良的综合性能、胶合强度为4.70MPa 且游离甲醛含量不大于0.10%。还可加入适当的催化剂,控制反应条件,在尿素甲醛摩尔比较高的情况下也能够合成出低游离醛的胶。顾丽莉[4]等选用适当催化剂,抑制缩合反应速度,制得的产品游离甲醛含量低于0.4%,储存期长。王永秋等采用苯酐作催化剂,尿醛比为1:1.59 的条件下合成出游离醛0.5%~0.7%的树脂。美国Georgia PacificResinss 公司的Larry R.Graves等[5]先将尿素和甲醛混合制成一种预混料,缩聚的碱性阶段用三乙醇胺和氢氧化氨调pH,酸性阶段用硫酸调pH,在醛尿摩尔比高达2.3:1 的条件下,制成游离醛含量为0.12%的胶。2003 年,该公司的Dopico,Pablo G[6]提出了用环状尿素预聚物(cyclic urea prepolmer)和焦亚硫酸钠改性三聚氰胺-尿素甲醛树脂的专利。

2.2 添加甲醛捕捉剂

甲醛捕捉剂或甲醛结合剂的主要特点是在一定条件:下能与甲醛产生化学反应生成另一种稳定的新物质或者吸收甲醛。理论上讲,凡是能与甲醛反应的物质都是捕捉剂。常用的有尿素、亚硫酸盐、三聚氰胺、铵盐、酞胺、树皮粉(含单宁)、苯酚、间苯二酚、硫脲等。

脲醛树脂预缩体在弱碱性的介质环境中是稳定的。这样的脲醛树脂在加热甚至常温条件下也能够将被粘物粘接起来,但固化时间长,不具备工业的可操作性,而且胶接质量很差。实际应用中通常加入酸性物质或能释放酸根离子的一类强酸弱碱盐,将介质环境降低到酸性,提高固化速度。在这方面东北林业大学朱丽滨、顾继友等[7]作了大量研究,得出在不同固化体系中脲醛树脂胶粘剂产品的胶接性能和甲醛释放量都有所不同。因此,如能找到一种合适的固化剂或固化方法,则甲醛的释放问题也能得到很大程度的改善。

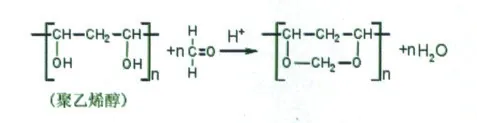

在尿素与甲醛反应初期加入少量的PVA 对脲醛树脂进行改性,能有效地改善树脂的微观结构,降低亲水基团游离羟甲基的含量,提高树脂的耐水性,同时显著增加树脂的初粘性。PVA 与甲醛在酸性下反应生成聚乙烯醇缩甲醛,反应式如下:

曹秀格等采用聚乙烯醇为改性剂,生产出游离甲醛含量低(<0.4%)、耐水性和耐老化程度高的脲醛树脂胶。

3 改进UF 树脂的耐老化性能

脲醛树脂的老化性指固化后的胶层逐渐产生老化龟裂,开胶脱落的现象。影响脲醛树脂耐老化性能的因素是多方面的,其中主要原因是固化后的脲醛树脂中仍含有部分游离羟甲基,羟甲基具有亲水性并进一步分解释放出甲醛,引起胶层收缩,在空气作用下,亚甲基键断裂导致胶层开胶。为改善脲醛树脂胶层的耐老化性能,可以向脲醛树脂中加入一定量的热塑性树脂如聚乙烯醇、聚乙烯醇缩甲醛、聚醋酸乙烯乳液、乙烯-醋酸乙烯共聚乳液等,用以改善脲醛树脂层的脆性;在脲醛树脂的合成过程中,加入乙醇、丁醇及糖醇,将羟甲基醚化,或者是将苯酚、三聚氰胺等与尿素共缩聚,均可提高其抗老化能力。在调胶时,向脲醛树脂中加入适当比例的增量剂如面粉、木粉、豆粉、膨润土等,可以削弱由于胶层体积收缩而引起的应力集中,从而导致开胶脱落的现象。另外,采用氧化镁、草木灰作为除酸剂,降低胶层中酸的浓度,既可改善耐老化性能,又可提高耐水性[8]。

4 改进UF 树脂的稳定性

贮存期短是脲醛树脂的主要缺点之一,经研究发现脲醛树脂和稳定性与合成工艺、缩聚物的分子结构及pH 值有关,树脂聚合度越大,树脂的水溶性越差,越易发生交联,树脂的稳定性也越差;高温缩聚(90℃)比低温缩聚(45℃)所得的树脂贮存期要长;脲醛树脂在贮存过程中体系的pH 值会逐渐降低从而导致早期固化。因此,经常调节树脂pH 值保持在8.0 ~9,0,可延长脲醛树脂的贮存期。此外,树脂固含量愈高,粘度愈大,贮存稳定性愈差;在一定范围内,F/U 比愈高,树脂稳定性越好。这是由于高F/U 比合成的树脂含羟甲基多,甚至含有醚键化合物,稳定性好;而低F/U 比合成的树脂含亚甲基多,未参加反应的氨基、亚氨基多,稳定性差。如果向树脂加入5%的甲醇、变性淀粉及分散剂、硼酸盐,镁盐组成的复合添加剂等可以提高脲醛树脂的贮存稳定性。

另外,尿素和甲醛的质量对脲醛树脂的稳定性也有一定影响。当尿素中缩二脲含量低于0.8%时,对树脂反应、基本性能没有什么影响,但当高于此范围如高于1%时,贮存两个月后胶合强度明显下降。工业甲醛溶液中一般含量甲醇6%~12%,甲醇除对甲醛有阻聚作用外,还影响树脂缩聚时的反应速度和贮存稳定性。当甲醇含量低于6%时,树脂反应速度慢,贮存稳定性差;而高于6%时,反应速度则比较平衡,树脂的贮存稳定性比较好。

5 其他方面改性

脲醛树脂胶是一种低值产品,因此,在生产和使用过程中需要尽量降低其生产成本,可向脲醛树脂中添加淀粉、变性淀粉、纸浆废液、木粉、胡桃壳粉、矿石粉、改性后的钙基磺酸盐木素等,可降低游离甲醛含量,提高制品的干及湿态剪切强度和耐水性。此外,刘德桃等[9]利用超声波作用于反应体系来合成脲醛树脂。此法可以大大提高树脂的稳定性和胶合强度,缩短合成树脂的反应时间,同时较大程度上减少游离甲醛的含量,延长树脂的贮存期。杨桂娣等用纳米SiO2材料对脲醛树脂进行改性,将其填充在胶粘剂中,降低脲醛树脂中游离甲醛含量,提高脲醛树脂的交联度,还可以起到增韧的效果。傅深渊等[10]采用反应中加入起泡剂鼓泡,进行气液传质交换的方法,合成环保型脲醛胶,游离甲醛降到0.05%以下,胶合板胶合强度达0.7MPa 以上,其制品甲醛释放量都达到1.5mg/L(干燥器法)以下,符合GB18580-2001E1 标准要求。吴蓁[11]等采用羟基丙烯酸酯和水性聚氨酯改性脲醛树脂胶粘剂,既可降低游离甲醛含量,又能明显提高粘接强度及耐水性,且改性效果随改性剂用量的增大而增加。林武滔[12]等采用三聚氰胺改性脲醛树脂胶粘剂,使胶粘剂的耐水性能有较大提高,游离甲醛含量也有所下降,当加入量为10%时,耐沸水时间由25min 提高到163min,游离醛质量分数由0.121%下降到0.049%。

为提高脲醛树脂质量,国内外对脲醛树脂进行了大量的研究,其性能得到很大的提升。但是,脲醛树脂作为工业化生产的产品,其应用和经济价值巨大,大量的研究成果被作为技术垄断的商业秘密而封锁着,延缓了脲醛树脂的技术进步。美国和日本的专利介绍,他们通过改变UF 树脂中的合成工艺参数,添加一定量的改性剂,都可以得到低游离甲醛含量和高胶合强度的胶合板等。

目前,国内的技术还很难达到上述的水平,我们很有必要对脲醛树脂的结构及反应机理进行深入系统的研究,比如固化机理,老化机理,反应条件与分子结构,分子结构与性能之间的关系等,为制造具有良好的综合性能的低毒脲醛树脂奠定理论基础,在以后可以向此方向进行研究[13]。

[1]樋口光夫.关于脲醛树脂胶的改性研究.木材学会志.1979,25(07):496-502

[2]G.E.Myers.How Mole Ratio Affects Formaldehyde Emission and Other Properties [J],1984,35(5);35-41

[3] 颜海燕,寇开昌,等.低游离甲醛含量脲醛树脂胶粘剂的合成工艺研究,中国胶粘剂[J],2008,17(8):5-7

[4]顾丽莉,罗云,刘静.低毒脲醛树脂的合成机理.中国胶粘剂.1998,07(05):19-23.

[5]Graves,Larry R,Mueller,et al.Urea-formaldehyde resins composition and method of manufacture thereof.United States Patent,US:5362842,November 8,1994.

[6]Dopico,Pablo G,Wertz,et al.Melamine-ureaformaldehyde resinss modified with cyclic urea prepolymer and sodium metabisulfite.United States Patent,US:6566459,May 20,2003.

[7]顾继友.低甲醛释放木材胶粘剂研究进展.粘接,2008,29(2):36-40

[8]李东光.脲醛树脂胶粘剂.北京:化学工业出版社,2002

[9]刘德桃,张建辉,唐彬彬.超声波技术改性脲醛树脂的试验.林业科技开发.2003,17(06):16-17.

[10]傅深渊,张新庆,李文珠.低醛化脲醛树脂的合成与性能研究.化学与粘合,2003,(1):l-3

[11]吴蓁,孙揭阳,郭青.新型脲醛树脂胶黏剂的改性.化工进展,2006,25(2):187-191

[12]林武滔,施宣池,苏志忠.三聚氰胺改性脲醛树脂胶粘剂的性能研究.雁北师范学院学报,2006,22(2):47-49

[13]严顺英,顾丽莉.脲醛树脂的研究现状与研究前景.化工科技,2005,(04):53-57