影响聚丙烯输液瓶瓶形因素

马晓红,吴振军,王鹏飞,刘 杰

(山东齐都药业有限公司,山东淄博 255400)

近年来,聚丙烯塑瓶输液产品因其具有耐冲击、不易破损、重量轻、节约运输成本;生产过程污染少,生产技术和工艺日趋成熟,产品质量可靠,逐步成为我国新型包装输液容器的主流方向。

塑瓶易变形及灭菌后瓶形的不稳定,成为塑瓶输液产品生产过程中经常遇到的难题。如何保证聚丙烯塑瓶输液产品的质量稳定、瓶形均一、美观成为聚丙烯塑瓶输液产品生产的一项难题,我们根据影响塑瓶输液产品瓶形主要因素进行试验,得到了最佳控制参数,保证了聚丙烯塑瓶输液瓶形质量稳定、均一、美观。试验结果报告如下。

1 实验内容

1.1 吹塑工艺对聚丙烯塑瓶质量的影响 聚丙烯塑瓶作为直接接触药品的包装材料,其质量的好坏直接影响塑瓶输液产品的质量。塑瓶应表面光洁无色点、瓶壁厚薄均匀、透明度好。聚丙烯粒料作为塑瓶生产的原料是保证瓶胚质量及塑瓶质量的关键。粒料的色泽、配方、熔点、流动速率、流动性、热性能及收缩率直接决定注塑工艺中注塑机料筒温度、主流道、分流道温度设定、冷却时间、背压等关键注塑工艺参数。不同生产厂家、不同型号的聚丙烯粒料应根据其熔点、流动性等筛选合适的注塑工艺控制参数。

吹塑工艺采用拉伸吹塑,即瓶胚通过随行夹具进入红外线加热灯箱,在灯箱内随行夹具自转使瓶胚均匀受热,加热完毕后由传动手指将瓶胚送至合模机构,在模具内拉伸杆将热的瓶胚轴向拉伸,然后通过封口和拉伸杆吹气,将瓶胚吹制成瓶。而瓶胚各部位的加热温度对瓶胚的拉伸定向成瓶有较大影响,因此,吹瓶模具灯箱各层灯管温度控制是决定塑瓶瓶形的关键控制项目。

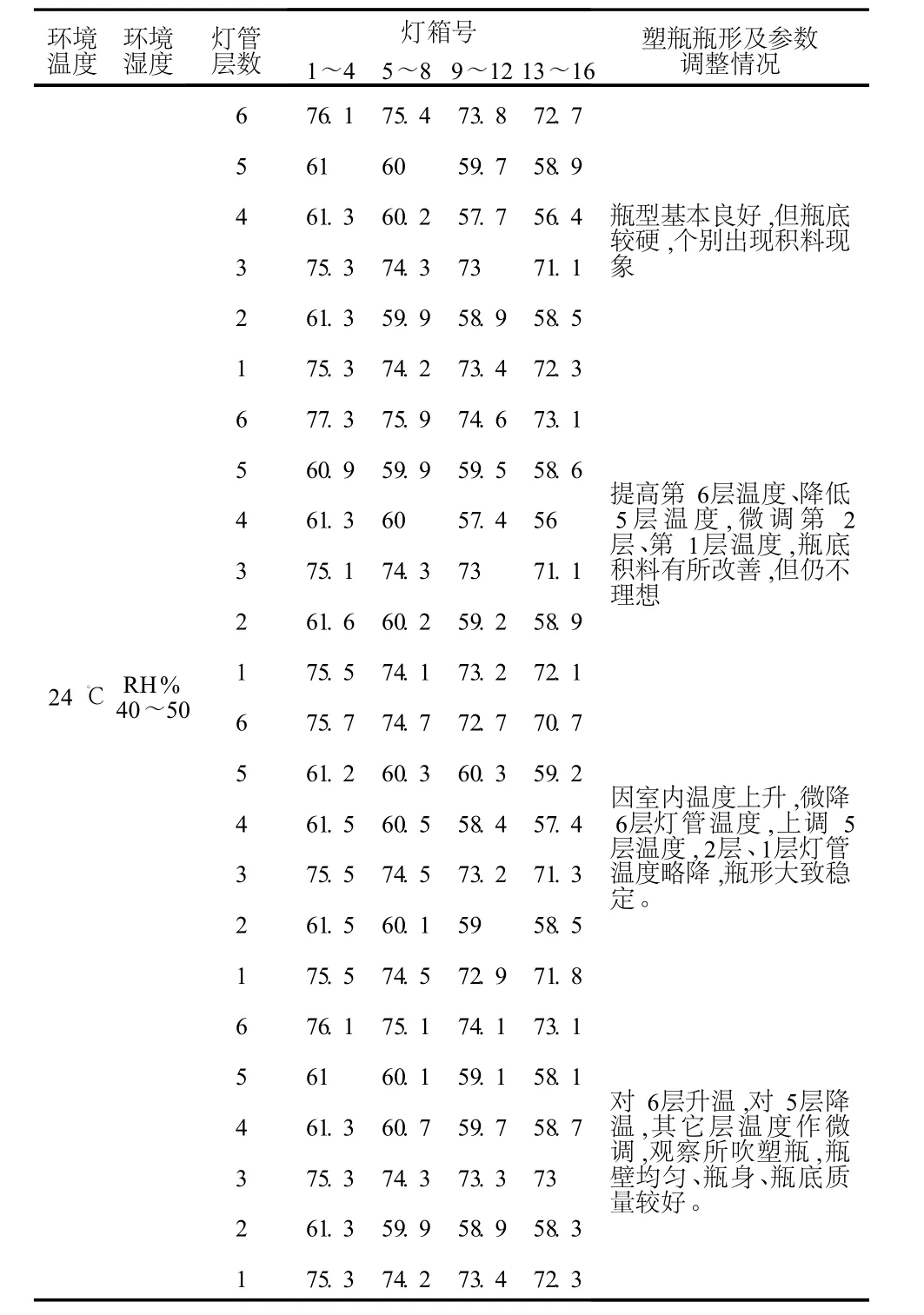

实验 1:控制生产环境的湿度、温度稳定,用质量均一的瓶胚,通过调整各层灯管加热参数,观察吹制塑瓶的各部位瓶壁厚度、光洁度、透光度,统计瓶形情况,进行实验数据的积累与统计,确定各层灯管适用的最佳温度控制范围。只有质量好,瓶壁均一、合模线控制稳定的塑瓶用于输液的生产,才能保证塑瓶输液在灭菌定型后有良好的瓶形及外观(见表1)。

表 1 250 mL塑瓶的灯管加热温度设定及塑瓶瓶形情况

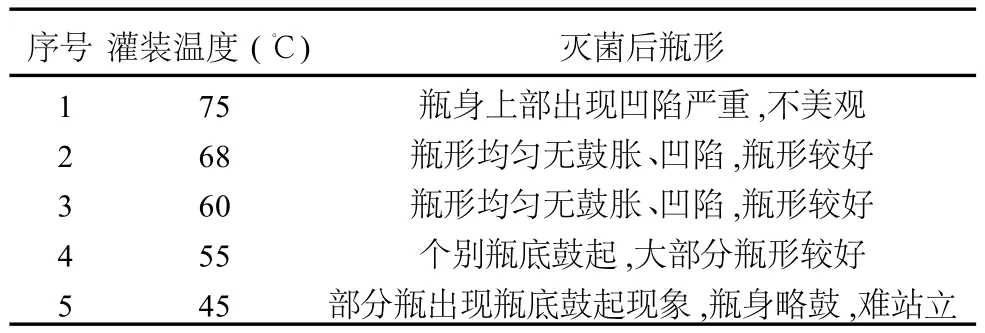

1.2 药液的灌装温度对瓶形的影响 实验 2:设定药液的灌装温度分别为 75℃、68℃、60℃、55℃、45℃,对同一批药液分别灌装 1车(约 3 000瓶),观察灭菌后产品瓶形 (见表2)。

表2 灌装温度对瓶形的影响实验结果

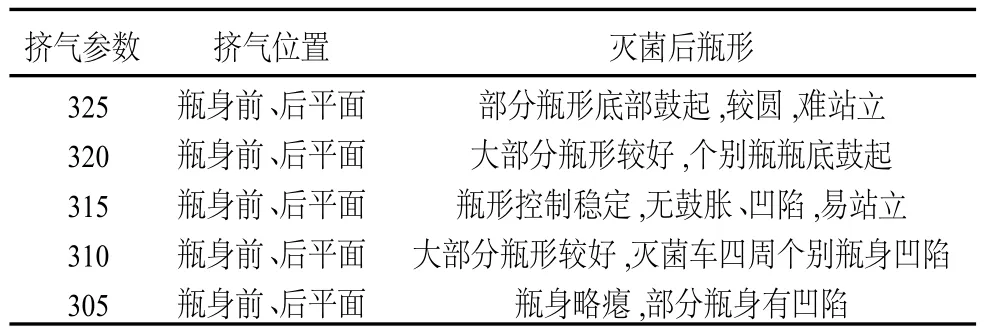

1.3 挤气参数的设置及位置对聚丙烯塑瓶瓶形的影响 灌装药液后的塑瓶在焊接聚丙烯组合盖前经过一道挤气装置,该装置通过对塑瓶的挤压位置及挤出瓶内空气量,对中间产品的瓶形进行控制。

实验 3:选择 250 mL产品,调整挤气装置使塑瓶内挤出空气越来越多,挤气参数分别设置为 325、320、315、310、305,挤气位置为瓶身前、后平面,同一批产品按照设定参数各生产 1车(约 3 000瓶),观察灭菌后瓶形(见表 3)。

表 3 挤气参数的设置及位置对聚丙烯塑瓶瓶形的影响实验结果

结果:同一批产品,不同的挤气参数设置,造成瓶内残留空气量不同,灭菌后的瓶形也各有不同。

实验 4:生产过程中,挑选 20瓶挤气位置不正(对塑瓶侧面进行挤气)的灌装中间产品,做好标记后,放入灭菌柜内灭菌,观察灭菌后瓶形情况。

结果:经检查,做标记的 20瓶塑瓶灭菌后瓶形因瓶内空气残留量少,整体较扁,定型不好。

1.4 灭菌工艺控制对聚丙烯塑瓶瓶形的影响 灭菌工艺是输液产品生产中的关键工艺,是保证产品内在质量的关键,而塑瓶输液的灭菌工艺不仅要有效保证产品的内在质量,同时是塑瓶定型的关键。

因塑瓶在整个灭菌周期内升温、恒温期间膨胀,冷却期间收缩、定型;所以筛选合理灭菌温度时间、F0值不仅要考虑输液产品的特性,同时还应分析塑瓶灭菌过程中内、外压力对其分子定型的影响。如何保持灭菌柜内塑瓶内外的动态压力平衡是控制塑瓶变形的关键因素。塑瓶在灭菌柜内灭菌阶段,因灭菌腔室内压力各个方向的均衡性,会使塑瓶形状向圆形发展,在灭菌高温下,如果塑瓶内部的压力低于外部的压力,将导致塑瓶有空气的部分出现凹陷,因此,灭菌时压缩空气的供给必须及时、充足,确定合理的压力系数、冷却温度,对保证瓶形至关重要。稳定的外部运行环境:冷却水、压缩气、蒸汽是保证灭菌工艺稳定的主要因素,任何一项出现异常,必将影响灭菌后产品瓶形。另外,聚丙烯塑瓶虽因不同厂家聚丙烯粒料的性质各有差异,但塑瓶在灭菌柜内的瓶形变化,经过多次试验与数据积累,发现在 102℃左右,塑瓶基本定型。同时塑瓶半成品在灭菌车内的装载方式也会影响灭菌后塑瓶的形状。

实验 5:对塑瓶中间产品装载时,采取 a自由平放、b自由立放、c约束立放 3种方式进行,对同一批产品各摆放 1车,观察灭菌后瓶形情况(见表 4)。

表 4 不同装载方式对聚丙烯塑瓶瓶形的影响实验结果

结果:选择灭菌时塑瓶半成品直立肩并肩摆放,并加以约束,可防止灭菌过程中瓶形变化较大。

2 结论

因灭菌后塑瓶输液瓶形受诸多因素的影响,并非单一工序的参数控制所能保证,因此仅对生产过程中的一项参数控制是无法保证灭菌后瓶形的,通过对各种因素的分析,确定:注塑、制瓶工艺、药液灌装温度、灌装挤气参数、灭菌工艺控制为影响塑瓶输液瓶形的主要因素,只有将整个生产过程中各个影响环节紧密结合起来,确定最佳的工艺控制参数,才能生产出瓶形均一、稳定的塑瓶输液产品,提升产品质量。