加油站卸油加油同时作业对数量影响研究

孙玲玲,竺柏康,徐金丹

浙江海洋学院石油化工学院,浙江杭州 316000

0 引言

加油站卸油加油同时作业对数量影响研究,主要针对加油站加油卸油同时进行与单独加(卸)油时的油罐内的液位以及温度进行计量,根据油罐的相关体积表换算体积数量[2],同时对加油机向外加油的数量进行实时记录,得出各个阶段损耗量的相对精确的数据,并且对各组的数量进行比较,从而得出卸油加油同时进行对于数量的影响(增加或减少了损耗的数量)。

1 加油站油品损耗原因及计量方法

油蒸汽是油品中的轻组分挥发到空气中形成的,温度、大气压、风力以及油罐进(出)油的速率都影响着油品的损耗量[1]。排除外界因素,油罐内油品本身的扰动是造成油品损耗的最主要原因。加油站卸油加油同时进行的情况,相比加油站单独对外加油或者单独卸油作业过程中的扰动更为复杂也更为剧烈,并且在卸油加油同时进行的过程中,罐内的压力虽然会比单独卸油时的压力来的低,但是幅度不大,所以按此推论其损耗量会增加。

加油站卸油加油同时进行对于油品损耗蒸发数量的影响,首要解决的问题便是对于油品数量的计量问题。国际上最常用的液体及油品计量的方法主要有3种:体积法、体积重量法、重量法[5]。根据实验室以及加油站所能提供的条件,我们对以上3种方法进行了可行性的比较,最后决定采用体积法进行计量。

2 加油站油品损耗实验方案

对于加油站的数量影响主要是针对油气损耗而言,所以通过对油品数量的测定,对损耗数量进行测定。总共可以分为四组实验,加油站只进行加油作业,加油站只进行卸油作业不对外加油,加油站油罐静置状态(即不卸油也不对外加油作业)及加油站卸油加油同时作业时对于油气损耗量的计量,对各个状况下的损耗量进行分析比较,从而得出结论。

3 计算理论依据

3.1 油品高度测量及其修正

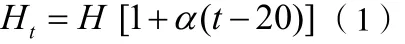

由于量油尺的尺带易受温度的影响,所以应对量油尺所测量的油高根据JJG1014《罐内液体石油产品计量技术规范》进行温度修正。当油罐的油品的温度与标准温度20摄氏度的差值大于±10摄氏度时,要对量油尺测量所得的高度H进行修正[1]:

式中:Ht-量油尺所测的实际高度,mm;

H-量油尺所测的油高的读数值,mm;

α-量油尺材质的线膨胀系数,℃-1;

t -罐内油品计量温度,℃。

通常α取值为0.0000125℃-1,代入公式1,则:

当计量时罐内的油品温度与标准温度20℃之间的差值小于±10℃时,即计量温度在10~30℃之间时,量油尺的读数就不需要进行修正,即

3.2 油品体积计算及修正

得出油罐内的实际油高后,就可以通过查该油罐的容积表计算得出油罐中的表载容积Vtb,在必要的时候还需要对Vtb进行修正。加油站的油罐一般为卧式油罐,应为卧罐的编表时是按照没隔1cm有一个对应的体积值,介于厘米数之间的体积值,按照内插法来计算。计算式表述如下[1]:

式中:Vtb-卧式罐的油品容积表表载体积,m3(L);

Ht-卧式罐内实际油高,cm;

Ha-与Ht相邻的较小的高度,cm;

Hb-与Ht相邻的较大的高度,cm;

Va-与相对应的表载容积值,L;

Vb-与相对应的表载容积值,L。

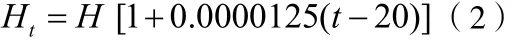

当罐壁的平均温度与20℃之间的差值超过±10℃时,油罐内的油品的计量体积需要进行修正,公式如下:

式中:t-罐壁平均温度,℃。

若罐壁的平均温度与标准温度20℃相差的值小于±10℃时,成品油的体积按以下公式计算:

即容积表载体积Vtb就是油品的计量体积Vt。

4 实验数据及处理

本实验对某城市加油站进行了六小时的不间断监测,每小时对加油站3#油罐(93#)测量四次油高以及油温,其中15:13-15:45这段时间油罐车正在对3#罐(93#)进行卸油作业卸油量为14 000L,加油机对外加油作业不停歇,得到的数据如下表(1、2、3):

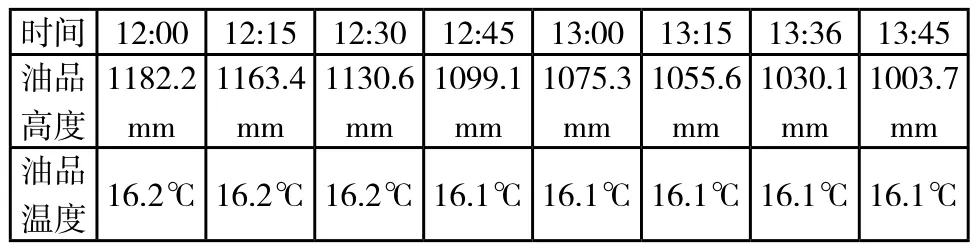

表1

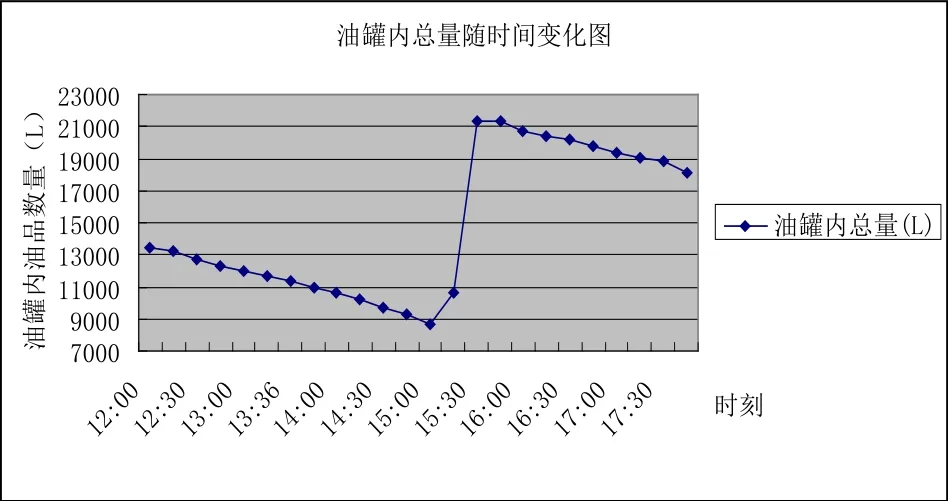

表2

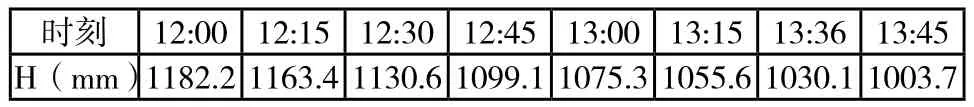

表3

在得到初始数据后,可以对数据开始分析。由表1、表2、表3可知其各个时段的油温在15℃~18℃之间,计量温度在10℃~30℃之间,量油尺的读数就不需要进行修正,即:

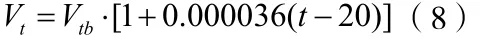

得出油罐内的实际油高后,就可以通过查该油罐的容积表(图1)计算得出油罐中的表载容积Vtb。按照卧罐的容积表,并按计算式7计算得出油罐内的油品表载体积:

由于该卧罐罐壁的平均温度与20℃之间的差值小于±10℃时,油罐内的油品的计量体积不需要进行修正,即:

即容积表载体积Vtb就是油品的计量体积Vt,数据填于表(4、5、6)。

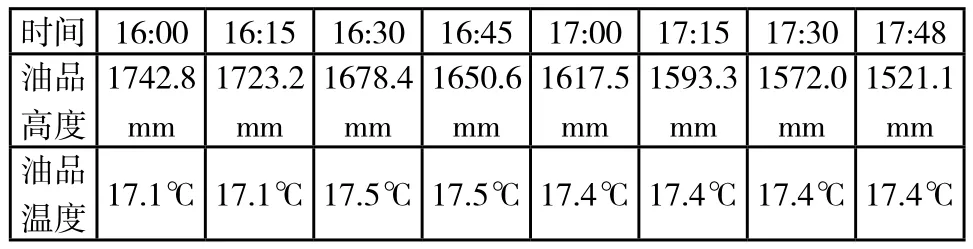

有数据Vt可以描绘出油罐内油品数量随着时间的变化曲线,如图1。由该折线图我们可以非常直观清楚的看到,在每个时段中3#油罐中油品的储存情况,其中在15:13~15:45之间的折线呈陡升状态,此时的油罐正处于卸油状态。

图1

想要得出油罐的损耗量,就必需算出油罐内每15min 的油品总量之差Vc(L),计算公式如下:

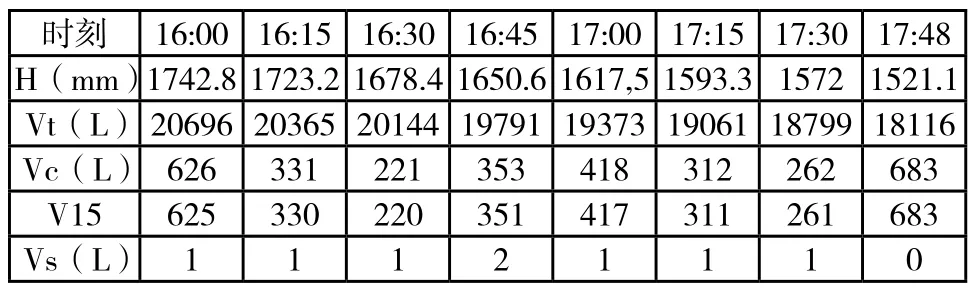

得出的Vc的数据填入表(4、5、6)。

3#油罐对应的加油机每15min对外加油的数量V15如表(4、5、6)所示。

则每15min油蒸汽损耗量Vs就是油罐内每15min的油品总量之差Vc与加油机对外加油的数量V15之间的差值,公式如下:

得出的Vc的数据填入表(4、5、6)。

表4

Vt(L) 13466 13213 12751 12317 11985 11694 11348 10987 Vc(L) 253 462 434 332 291 346 361 V15 0 253 461 433 331 290 345 360 Vs (L)0 0 1 1 1 1 1 1

表5

表6

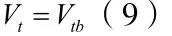

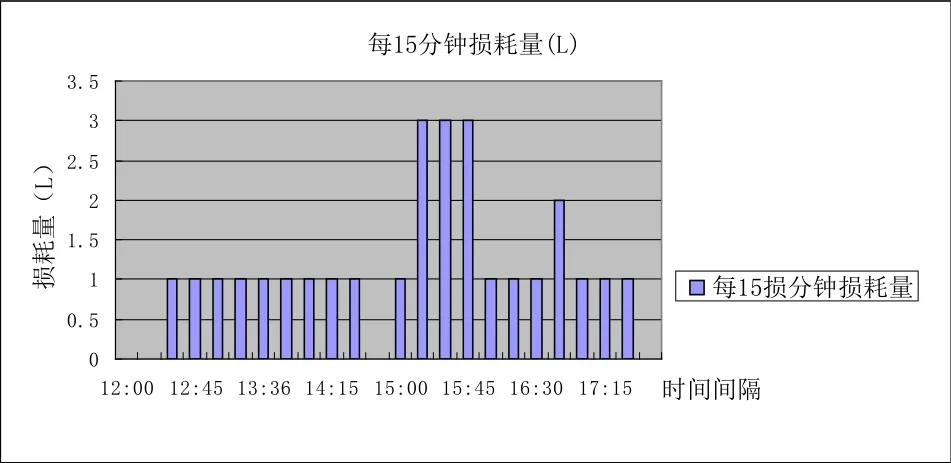

由以上表(4、5、6)可以得出每15 min油气损耗的情况,已用柱形图形式做成图2。不难看出,在15:15~15:45之间的损耗量突然猛增,然而这段时间恰好处于油罐车卸油的时间段。这说明了在加油站卸油加油同时进行的时候,油蒸汽急剧增加。但是我们不能以此就论断加油站卸油加油同时进行的状况下,油品损耗量比单独加油或卸油状况下要多。由于这是一个结合了加油与卸油两个过程的行为,应该与单独加油30min与单独卸油30min之间的油蒸汽损耗量之和来比较。

图2

该加油站有两个93#罐,所以我们可以在加油站不停止对外加油的状况下进行比较试验(也是卸93#汽油14 000L),在3#罐进行卸油作业时,不对外加油。并在卸油前(此时对外加油作业已结束)和卸油结束后15min对油罐内的油品的油高和温度进行了计量。得到的数据是13:31分时测得的数据是:温度15.9℃,油高为814.2mm。14:05分时测得的数据是:温度16.6℃,油高为1 819.5mm。和数据组一中一样的处理方法得到油品总量为8 382L与22 376L。有可以算出加入油罐的油品为13 996L,即损耗量为6L。按图二中所表示的那样,在加油卸油同时进行的30 min内,损耗量为9L,而单独卸油的30min内,油品损耗量为6L,并且加上每15min内的损耗量为1L,相加的总的损耗量为8L。

5 数据分析及解决方法

数据产生是在不影响加油站正常营业的状况下,充分利用加油站可提供的条件,对加油站内的油气损耗是通过对油品高度以及油品的温度的测量来确定的。

5.1 数据结论分析

一般每个油罐车会载有12 000L~15 000L油品来加油站卸油,也就是说加油站油罐内有12 000L~15 000L的混合油蒸汽将会在油品液面升高的情况下被挤压排入大气,我们却不能对该部分的油蒸汽进行测量,另外,我们实际可测得的损耗量是油品的蒸发量,并非油品逸散到空气中的损耗量,所以从该角度讲,我们的试验并不完整。除此之外还有几方面的因素影响着我们的实验的准确度:

1)油罐车在油库加油时,油品数量是按照流量计的读数来计算的,然而在装车时就有一个装车损耗,这部分损耗未记录在油品的损耗内;

2)油罐车从油库开往加油站的途中也有一定的运输损耗,虽然在30km以内我们可以忽略不计,但是出于实验的严密性,我们应该对这部分的损耗进行的计量,而事实上,由于油品损耗的微乎其微,我们无法得出精确的数据;

3)油罐车在加油站停靠时,加油站地面的平整程度不一,也会影响对罐车内油品数量的计量;

4)加油站在卸油加油同时作业、卸油作业、加油作业时,油罐内的油品液面不稳定,对油罐内的油品高度测量有影响。

但是在充分利用加油站现有条件,我们通过比较试验,还是可以得出加油站卸油加油同时作业对油蒸汽损耗情况的影响方向。即加油站卸油加油同时作业时产生的油气损耗要比加油站单独卸油时的油气损耗的大。

5.2 改造油罐以减少蒸发损耗

就如前文描述,油气损耗增加主要是由于油罐内油品的剧烈扰动引起的,所以降低卸油时或者发油时对油品的扰动可以有效降低油罐内的油品的损耗。具体可以通过在油罐内卸油管与加油管之间增加挡板的方法加以解决。挡板在减少油品扰动的过程中逼近减少了油气的损耗还减少了罐底水杂的扰动,对油品质量保证也做出了一定的贡献。

当然,对内的改造只是其中的一部分,虽然带孔栅板能够在抑制油品蒸发损耗上起到一定作用,但是却不能阻止油品的蒸发及其向大气中排放。若在此基础上辅以我们所熟悉的油气回收系统[3],可以有效的解决该问题。

6 结论

加油站卸油加油同时作业对油品的蒸发损耗有促进作用,在一般情况下不建议采用该种作业方式。但是对油罐加以改良或安装油气回收系统的情况下,加油站卸油加油同时作业对油品数量的影响可忽略,具有可行性。现今,对于加油站油罐以及加油枪的改造已在浙江省各地逐一展开,加油站无油蒸汽的时代即将到来。在经济高速发展的今天,在这个与时间赛跑的社会,加油站卸油加油同时作业必将是未来加油站发展的趋势,在科技日新月异的今天,其面临的问题也正逐一解决,规范的统一也将成为现实。

[1]竺柏康,徐玉朋.油库加油站设计与管理,2009,2.

[2]杨槐青,乔双喜,范宝贵.石油成品油计量.山西科学技术出版社,2003,5.

[3]王梅.油气回收技术简介.油气出云技术论文集,2008,9.

[4]Wolf H. Koch. Refueling vapor recovery in United States[J]. Petrloleum Equipment & Technology,1988,7:26-30.

[5]Genn K.Walker,Rodger P.Grantham, Ken Allen.Fuel storage and dispensing system. United States Patene,No.7270154,Sep.18,2007.