单刃盘形滚刀设计研究

石小政

单刃盘形滚刀设计研究

石小政

通过对几种全断面掘进机(TBM)单刃滚刀刀具运行机理及其主要结构参数对应关系的分析探讨,为相应类别刀具维修、问题刀具鉴定、刀具国产化结构参数设定关系提供依据,对类似刀具的相关方面亦有借鉴意义。

隔套,轴承,浮动密封,端盖,刀体,刀轴

0 引言

TBM刀盘上的刀具(本文专指单刃滚刀,各种配件名称也专指适用于刀具的配件)是TBM的破岩工具,为TBM中最关键和最重要的部件。而安装在TBM刀盘上的盘形滚刀既是TBM的专有工具,又是TBM刀具中最具技术含量的工具。其技术性能的优劣是扩大TBM施工适用范围和降低施工造价的关键技术之一。国外各著名TBM生产厂家对刀具都进行了长期的研究,都有自成一体的刀具设计理念及完备的参数设定依据,且仍在不断改进TBM刀具的性能以使其产品具有竞争力,甚至有些TBM生产厂家还把刀具单独作为一项高技术含量的产品来向施工单位推售。国内也曾涌现出大量刀具生产厂商,在刀具方面多方探求研究,以求在刀具方面能有所突破,然而真正能完美仿制成功的已属凤毛麟角,自成一体的就更近乎是空白。国内部分刀具厂家的产品在刀具的材质方面有些已基本可以达到或接近国外刀具的水平,而在结构上均基于仿制,致使性能的优劣完全取决于仿制的精度。本文以青海引大济湟WIRTH刀具、宝鸡引红济石ROBIONS刀具的实践经验为主要依据,结合沈阳大伙房TBM刀具的结构特点及部分使用经验,加以对比分析,以求得出刀具结构参数设定方面的正确对应关系,为刀具的使用及其国产化提供借鉴意义。

1 刀具关键部件的运行机理及相应的结构差别所导致的不同效应分析

1.1 三种刀具的结构图

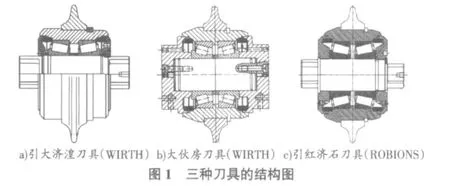

如图 1中所示三种刀具影响其关键技术体系区别的内部结构及扭矩参数说明:

1)如图1a)所示刀具为底端盖(轻便)刀轴凸台后置式、轴承与刀轴间隙配合、扭矩设定在60 nm~80 nm的WIRTH楔形刀具,此种刀具最为轻便。2)如图 1b)所示刀具为底端盖(厚重)与轴承内圈直接接触、轴承与刀轴过盈配合、扭矩通常设定在 40nm~60nm的WIRTH刀具,此种刀具因刀具的安装形式决定了其重量是三者中最重的刀具,安装难度较高。也有外形结构与图 1a)类似的楔形刀具,但内部结构参数设置与如图 1b)所示刀具相同,此种刀具属于如图 1b)所示刀具范畴,只是因安装形式不同而在端盖及刀轴的外侧形式上有所不同而已,其仅在非关键影响因素上稍有区别。3)如图1c)所示刀具为底端盖(厚实)刀轴凸台前置式、轴承与刀轴过盈配合、无隔套、扭矩设定通常范围为 27 nm~34 nm的ROBIONS楔形刀,此种刀具重量介于前两者之间。

1.2 刀具隔套(又名安全环或隔环)

1.2.1 隔套的作用(专指如图1a),1b)所示刀具)

1)通过隔套的高度来限定刀具两轴承内圈的距离,间接性地达到设定轴承内外圈啮合度的目的,最终满足刀具转动扭矩的需求。2)把两轴承内圈分别与上端盖和刀轴凸台(如图1a)所示)或下端盖(如图 1b)所示)压合,以限制乃至阻止轴承内圈的倾翻走向,进而减小刀圈(刀体)的轴向倾翻度θs、保证刀圈破岩效率、减少岩石对刀具的反作用力在圆锥滚子轴承轴向方向的受力分量(Fs),进而提高轴承的受力性能、适应刀具轴承在TBM上持久的承受大推力的工作环境。3)在限定刀体的轴向倾翻度的同时,保证刀具浮动密封在有效范围内浮动。

1.2.2 隔套的参数设置的关联因素

1)刀具设计的启动扭矩需求情况(以适应的最低硬度的地质环境为准)。2)刀具轴承内外圈在满足设定扭矩下的相对轴承内外圈不受力情况下的相对啮合量差。3)浮动密封槽位置(刀具制造需考虑的关键参数)。4)浮动密封的弹性浮动范围。5)刀具运行机理的要求(主要指保持轴承运行良好的压合力要求)。6)不同的刀具其隔套的计算方式或设定标准多有不同,同一公司出的不同刀具也有区别。引大济湟的刀具除在扭矩范围限定不同外,其隔套高度计算公式与该TBM厂家给的资料及以往的刀具隔套计算公式均不符;虽然刀具可以按照公式组装及维修刀具,但其造成的损失极其巨大,且需通过减少刀盘的推力来弥补其参数的不合理。7)隔套的设计高度范围需求远比通过扭矩测量或其他计算方法得出的隔套高度更为重要。隔套的高度如在刀具设计的结构要求范围内,其使用寿命会因实际隔套尺寸与理想状态下的差距大小而有所变化,但如果通过扭矩测量或其他计算方法得出来的隔套高度超出了设计需求的范围,往往会面临致命的危险。

1.2.3 隔套的采用因素

1)不同的刀具结构不同,隔套使用与否也有所不同ROBIONS的刀具因其端盖、刀轴及刀体的结构及其相关的装配因素,满足了其不使用隔套仍能达到相同要求的效果,具体原因将在本文1.5中提及。这也是部分吸纳多方刀具特点的国产化刀具采用组合设计方案或隔套的设定参数与刀具其他部件参数间关系考虑不够,而造成失败的原因。2)刀具承载力需求很低的地质(如部分盾构所适用地质),隔套的参数及精度设定要求有所降低,部分刀具取消了隔套的使用仍能满足要求(靠轴承的自稳性就可满足要求)。

1.3 刀具轴承

1.3.1 轴承的要求

1)最大需求径向(主)、轴向(副)承载力——基础。因TBM的设计推进强度及刀盘设计不同而有所区别;2)轴承的跳动度,是刀具国产化中众多国产轴承达不到要求的最关键原因;3)轴承内外圈的啮合比(不同厂家同一型号的轴承略有不同)——单位作用力下内外圈的轴向压合度;4)刀具轴承内外圈在刀具运转时受刀体传递的单边最大轴向作用力所产生的最大偏转角 θsmax。这是众多刀具厂家或施工单位在更换使用原配轴承所未考虑到的重要因素,也是造成部分刀具厂家,在更换满足刀具承载力需求及扭矩要求的轴承后,却发生轴承及其他部分完好,而浮动密封在几个掘进循环后就报废的主要原因。

1.3.2 不同轴承间的替代

不同的轴承适应不同结构参数设定的刀具,所以设计体系完好的同型号刀具切不可随意更换轴承。

1.3.3 轴承的装配模式

1)过盈配合。这是传统刀具普遍使用的装配方式,也是无隔套刀具必需采用的装配方式。2)间隙配合。大扭矩是隔套式刀具的一种装配方式(青海引大济湟所使用的刀具)。在相同高质量配件的环境下,轴承的损耗及因轴承内外圈滚动受阻而引发的刀具问题都大幅降低,且轴承有更低的报废标准要求,而且轴承内外圈在刀具承受相同外力作用下的相对错动更小,更有利于延长轴承的寿命(加重型圆锥滚子轴承以径向承载为主)。通常一套刀具轴承在使用 2个 ~4个刀圈后就因诸如点蚀、片蚀等原因达到使用寿命,而青海引大济湟在使用原装或夹杂部分国产配件的情况,轴承均寿命要达到 5个刀圈以上,边刀亦如此。

1.3.4 三种刀具启动扭矩不同的原因

1)如图 1a)所示刀具因轴承与刀轴之间为间隙配合,采用大扭矩,其目的是利用轴承内外圈之间的滚动摩擦系数低于轴承内圈与端盖及刀轴间的滑动摩擦系数,在大的压合力作用下,更能保证在轴承运行状态良好的情况下,实现轴承的滚动效果而非轴承内圈与端盖及刀轴的滑动效果,此种刀具因启动扭矩大而仅适用于相对较硬的岩质。2)如图 1b),1c)所示刀具的轴承均为过盈采用,其目的是为减少启动扭矩以适应较宽范围的岩质,而采取的保证轴承在状态良好时保持滚动摩擦力远小于轴承内圈与端盖及刀轴间的滑动摩擦力的目的。3)如图 1c)所示刀具的轴承扭矩可以设置的更小的原因在于其外圈间距更小,轴承外圈的间距越小,在轴承承受相同的单边轴向力、相同的预紧力作用下,与轴承外圈相装配的刀体密封安装槽的轴向位移越小,可更有效地减轻浮动密封性能的压力。

1.4 浮动密封

1.4.1 浮动密封的作用

通过楔形的密封钢环,在胶圈的压合力作用下实现刀体与端盖间在有相对转动情况下的封油效果。

1.4.2 浮动密封的使用要求

1)刀体与端盖在可能的相对位移区间内频繁活动时楔形密封钢环仍能保持良好的封油效果。2)在保证 1)的同时,胶圈要具有良好的浮动效果,浮动范围要有效于刀体及端盖之间可能的最大相对活动区间。浮动密封的有效浮动范围限定了刀圈在受岩面作用力时刀体的最大轴向偏转角的大小,间接地限定了刀具轴承内外圈之间在限定的刀盘最大推力作用下的相对轴向偏转角的大小。在相同的推力作用下,刀具的初始启动扭矩与其轴向偏转角的大小成反比。3)在满足 1),2)的条件下,浮动密封要有持久的寿命。刀具端盖一旦拆除,对应的浮动密封不可继续使用。原本已磨合的相关钢环及胶圈之间重新进行装配后大多不能满足良好的封油效果,并且重新拆装后的轴承也会因重新经历磨合而降低其寿命。所以浮动密封的好坏,直接影响刀具的整体使用寿命。

1.5 端盖、刀轴及刀体

1)端盖、刀轴及刀体加工要求说明:端盖、刀轴及刀体均为结构部件,其整体加工精度相比隔套、轴承及浮动密封要相对较低,但特定部位的精度要求也是至关重要的。

2)精度重点保证部位:a.端盖与刀轴间装配后的垂直度;b.与轴承内圈压合的端盖面;c.刀轴的装配面的精度;d.刀体与轴承外圈、浮动密封、刀圈间的装配面。

3)三种刀具下端盖、刀轴的结构分析:因如图 1a),1c)所示刀具在轴承间的结合面方面,上端盖内侧结构与下端盖相同,只是与刀轴间的配合不同(上端盖为螺纹紧固、下端盖分别为螺栓坚固或过盈坚固),如图 1b)所示刀具上下端盖结构相同,且三种刀具在使用过程中上端盖受力比下端盖小,故上端盖相对下端盖所拥有的安全保障要高得多,所以本文就不再对上端盖与刀轴之间及它们与其他配件间的关联因素进行分析说明。a.如图 1a)所示WIRTH刀具与轴承内圈压合的是刀轴,与轴承内圈压合的刀轴台阶低于轴承内圈:刀轴的台阶容易形成支点,使轴承有倾翻趋向或出现倾翻位移;b.如图1b)所示WIRTH刀具虽与轴承内圈压合的是端盖,但端盖与刀轴间为螺栓紧固的压合装配,与轴承内圈压合的端盖台阶也低于轴承内圈:与图1a)所示W IRTH刀具功效相同;c.如图1c)所示ROBIONS刀具与轴承内圈压合的端盖台阶远高于轴承内圈,在径向力与轴向力的共同作用下,很难出现轴承相对于端盖的倾翻趋向或倾翻位移;且如图 1c)所示刀具底端盖与刀轴间为过盈配合,加大了端盖及轴承内圈所组成的整体抗倾力;限定底端盖位置的刀轴凸台要远低于轴承内圈与底端盖间的台阶,保证了在底端盖相对于刀轴间有倾翻位移前,轴承内圈与底端盖间不会出现倾翻位移(也因此图 1c)所示刀具在使用过程中存在优越方面及相对弊端)。

4)综 3)中所述端盖与刀轴的结构分析决定了三种刀具的不同优缺点:a.如图 1a)所示刀具端盖最为轻便,且轴承与刀轴间的作用力传递不存在中间环节,相对最大限度的降低了风险因素,但必需用隔套来达到作用力的平衡,决定了其维修装配更为繁琐、精度方面要求更为严格;b.如图1b)所示刀具端盖与刀轴间为螺栓连接的紧密配合,给刀具附加的整体重量效果较图 1a)要大得多,在风险因素方面虽然多出螺栓出问题的风险,但即便螺栓出现轻微问题不会影响其他部件的损耗;此种结构因刀具重量过重,不论从成本还是使用便捷方面考虑,都有很大弊端;c.如图1c)所示刀具在重量方面在如图1a),1b)所示刀具之间,且完全可以抛去隔套的使用价值,省去不少相对其他刀具的维修及装配环节,使相关操作更为便捷,但此种结构也引发另一弊端:底端盖与刀轴间的过盈装配在使用过程中容易出现相对搓动,一旦相对搓动发生,虽导致的O形圈受损其渗油度有限,不至于很快损坏刀具其他部分,但将直接导致随后换刀行为的发生,且相应刀轴及底端盖将不可继续使用。在刀具使用中,此种损失量所占份额不小。

2 三种刀具运行,正常情况下的主要配件损耗数据对比

因各工程使用环境不同、TBM性能有别、刀盘直径有别、所通过地质环境有别,故此处仅以三个工程施工中的初级阶段的刀具使用情况为依据,且仅以刀圈的更换次数为标准来衡量,三种刀具的主要配件损耗数据见表 1。

表 1 三种刀具的主要配件损耗数据

虽然从表1中看出正常使用情况下,图1a),1b),1c)所示刀具性能从优到劣,但具体使用中,其适用的地质宽度范围却从窄到宽。

3 结论

3.1 刀具设计、加工、维修及装配中关键部位参数及精度范围的考虑优先级(按从高到低,从先到后的原则)

TBM掘进性能需求(即所设计的主推进力大小)—刀盘结构形式及刀孔分布情况—刀具所分担的最大可能性承载力—刀具在最大可能性承载力状态下其轴承在不同启动扭矩下产生的不同偏转角及偏转位移—浮动密封性能—刀具轴承在满足可能性的偏转角及偏转位移的限定下,遵循刀具启动扭矩越小,适用性越好的原则,选取相应工程可行性启动扭矩范围—浮动密封槽尺寸及精度—隔套厚度(精度)范围—刀轴可靠性(材质及精度)—刀体轴承外圈槽精度—端盖内侧平整度及相对于刀轴间的装配垂直度。

3.2 刀具关键部件参数(精度)优先级补充说明

1)关键部件的参数设定存在众多关联性,故不同设计的刀具,扭矩范围不可随意更改,扭矩范围存在唯一性。2)有隔套的刀具,刀具配件的加工精度要求及启动扭矩的范围选取的重要性要高于隔套的厚度精度,隔套的厚度精度程度只是延长刀具寿命的理论手段之一,而刀具配件的加工精度及启动扭矩的范围选取却关系刀具的存亡。隔套厚度加工精度所要求的以丝为单位的规程,在动辄活动范围以毫米为单位的启动扭矩选取范围面前显得微不足道。所以现实使用中,隔套的精度与规定偏差不是太大时,不会对刀具造成大的影响,而十几二十几牛顿的启动扭矩变化所引起的对刀具的影响常常是致命的(在刀具性能与 TBM性能接合紧密的情况下)。3)在小偏差范围内,隔套平整度的重要性要高于隔套厚度的精度范围。4)刀具的轴承,不可随意更换品牌,不同品牌的轴承其受力形变性不同;在刀具维修过程中,在没问题的情况下,尽量保持不动,万不可为提高安全性,而频繁拆装甚至更换新轴承,运行良好的轴承已与刀具其他部分达到了某种磨合;更换新轴承,对已使用过的刀体、刀轴都是一种损伤,且使刀具很多组件之间又重新经历磨合,之后刀具的整体寿命将大大下降。新轴承刀具未必比旧轴承刀具更有安全保障,这种新轴承高安全保障级数,只是存在总体的相对性,而不是绝对性。5)在正常的刀具使用中,浮动密封的寿命对刀具的整体寿命起关键性作用。

3.3 刀具国产化、优化设计的建议

1)应结合相应TBM结构、运行特性及国内施工特点等实际工况为出发点。各种已有的成功刀具类型可以作为参照的对象,而不能完全依照成功的刀具结构来盲目国产化,更不能揉合几种刀具的特性来盲目进行“优化刀具”。简而言之,不能因为对象是刀具而把国产化及优化设计的依据仅仅局限于刀具自身(每个成功的 TBM、盾构公司,都有他们自己的刀具生产,以与其自身的TBM/盾构相匹配)。

2)要建立在准确的使用反馈机制之上,没有长期的实践刀具使用经验,刀具国产化、优化设计的道路难以走远。实践的经验不是一天两天,不是一个月两个月,也不是一年两年,准确的把握原理、细节及工况才是成功的铺垫(国外几家出名的TBM/盾构公司,刀具仍在根据实践情况及新生先进技术、先进材料的涌现而不断的改进着,近些年来所用的刀具很多都有或多或少的改进)。

3)要准确把握以上提到的各环节间的关系,不可盲目更改刀具中的一种或几种配件类型/参数。

4)要有相应的模拟试验设施(以求纸上谈兵更接近于实际情况)。

4 结语

刀具是个极其注重细节的东西,不同的刀具设计理念、不同的刀具加工地、不同的配件组合,都会造成刀具关键部件或多或少的参数调整。要想做好、管好一种刀具,不是随意拿来其他刀具的经验就可以用的。而要做好、管好一种刀具,最根本、最简便的思路就是以“存在的就是合理的”这句话为大范围框架下的思考、探索、实践与改进。未来的刀具将会向着更持久、更耐用、工作效率更高、适用地质更宽、对刀盘结构的保护更有效、维修更简易、更换更方便的方向发展。希望以上本人几年的刀具工作经验能给一些有需要的人以帮助。

[1] 万治昌,沙明元,周雁领.盘形滚刀的使用与研究[J].现代隧道技术,2002(2):11-12.

[2] 中国铁道建筑总公司.隧道掘进机施工技术[M].北京:机械工业出版社,2005.

[3] 铁道部工程管理中心.秦岭隧道TBM掘进施工技术总结[M].北京:中国铁道出版社,2004.

[4] 魏忠良.硬岩掘进机刀具消耗分析[J].隧洞建设,2004(4):19-20.

Research on the design of single-edged disc cutter

SHI Xiao-zheng

Through analyzing the operation mechanism and main structural parameter relationship of several full-face Tunnel Boring Machine (TBM)single-bladed disc cutters,it provides basis for corresponding type cuttermaintenance,problem cutter identification,and structural parameter set relationship of Chinese-built cutter,which also has referring significance for sim ilar knives in relevant aspects.

isolated case,bearing,floating seal,end cap,cutter body,cutter axis

U 455.31

A

1009-6825(2011)09-0227-04

2010-11-22

石小政(1980-),男,助理工程师,中国中铁隧道集团有限公司,河南郑州 450000

·建设经济·