不同合金元素对Mg15Al高铝镁合金组织与性能的影响

许美贤,王红霞

(太原理工大学材料科学与工程学院,山西 太原 030024)

镁合金是目前实际应用中最轻的金属结构材料,具有重量轻、电磁屏蔽效果好、抗震减振能力强、易于机械加工成形和易于回收再利用等优点,在航空航天、汽车以及3C产品领域有广阔的应用前景,被誉为“21世纪绿色工程金属结构材料”[1]。当前,制约镁合金作为结构材料广泛应用的问题之一是其力学性能较差,在某些对强度有特殊要求的场合下,无法满足要求。这就需要采取适当的措施来提高镁合金的强度,压铸、挤压、合金化都可以用来提高镁合金的强度。但是压铸需要特定的设备,成本比较高;挤压则耗时较长;相比较而言,合金化是成本最低,最有效,也是最常用的方法。目前,在AZ系列上采取合金化的方法来提高强度已经取得了比较大的进展,但对高Al镁合金方面的研究还较少。为此,本文主要探讨几种常见的合金元素(Zn,Nd,Si)对高Al镁合金组织和性能的影响。首先制备出 Mg15Al、Mg15Al1Zn、Mg15Al1.5Nd、Mg15Al1Si4 种镁合金,然后比较这4种合金在铸态下金相组织和力学性能,得出这3种合金元素对高Al镁合金组织和性能的影响规律。

1 试验材料及方法

1.1 实验材料及熔化工艺

本实验采用纯镁、纯铝、Al-Si、Al-Nd中间合金作为实验的原材料(其中Si和Nd在Al-Si、Al-Nd合金中的质量分数分别为25%和30%)。实验合金的化学成分见表1。

表1 合金的成分(质量分数,%)

图1 Mg15Al-x镁合金的金相组织照片

先将模具和原料一起预热到200℃,当电阻炉加热到500℃时将料放入置于炉中的不锈钢杯内,升温至700℃进行熔炼,熔化后升温至740℃,先进行扒渣,待炉温升到740℃,放入(质量分数)0.5%C2CL6精炼2 min,扒渣后升温至740℃保温10min,再次扒渣,待温度回升至740℃通入Ar气,搅拌2min,回温至740℃保温15min,降温至700℃先扒渣,然后浇入预热好的金属型模具中。本实验在熔炼时采用CO2和SF6的混合气体作为保护气体。Mg15Al1Zn,Mg15Al1Si,Mg15Al1.5Nd 合金的熔炼工艺与Mg15Al熔炼工艺基本相同。

1.2 微观组织观察及力学性能测试

使用电火花线切割机将铸锭切割成1 cm×1 cm的金相试样及3mm×13mm×1.5mm的拉伸试样。在Cmm-20光学显微镜上观察组织并拍照。在SANS型电子万能试验机上以0.5mm/min的速率对4种合金的试样进行室温拉伸试验。

2 结果与分析

2.1 Zn、Nd、Si对 Mg15Al高铝镁合金微观组织的影响

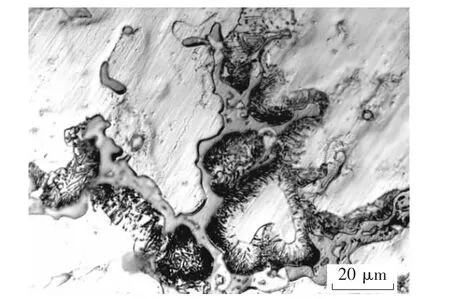

图1为Mg15Al-x合金的金相组织照片。图1a)为Mg15Al合金组织照片,图中白色相为α-Mg基体,灰色并以粗大网状形式存在的是β-Mg17Al12相。图1b)为Mg15Al1Zn合金的金相组织,其组织与Mg15Al合金相似。图1c)为Mg15Al1Si合金组织照片,可以看到有第三相,形态为汉字状和块状。图1d)为Mg15Al1.5Nd合金组织照片,可以看到有针状的第三相。对比 1 图 a)、b)、c)和 d)可以看出,加入合金元素后,Mg15Al-x合金中的α-Mg基体和β-Mg17Al12相都得到了明显的细化。

图2为Mg15Al合金组织中黑色组织(见图1a)中黑色箭头所指)放大图。根据Mg-Al二元相图可以看出[2],对于Mg15Al合金而言,合金冷却时,当温度降至相图中的液相线时,合金首先发生的是匀晶反应:L→α-Mg,继续冷却在437℃发生共晶反应L→α+β,使凝固组织中产生(α+β)共晶组织,分布于初生α-Mg相的晶界上。在共晶反应后的冷却过程中,由α-Mg中析出的二次β-Mg17Al12分布于共晶周围。所以,可知Mg15Al合金组织中的黑色团簇物质是沿着共晶β相的边界以层片状向晶粒内部生长的二次析出β相。

图2 Mg15Al合金金相组织

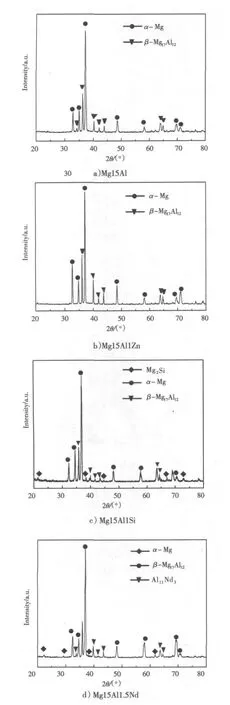

为了确定四种Mg15Al-x合金的相组成,对其进行XRD检测,通过与标准pdf卡对比,得到如图3所示结果。由图3a)、b)可知 Mg15Al和Mg15Al1Zn合金由α-Mg基体和β-Mg17Al12相组成,但是Mg15Al1Zn合金的β相的衍射峰强度高于Mg15Al合金中β相的衍射峰强度,可见Mg15Al1Zn合金中的β相较Mg15Al合金的β相多。由图3c)和d)可知,Mg15Al1Si和Mg15Al1.5Nd合金中除了α-Mg基体和β-Mg17Al12外,还出现了汉字状或块状的Mg2Si相和针状Al11Nd3相。元素间形成化合物的难易程度可以根据电负性差值来判断,电负性差值越大,元素间结合力越大,越易形成金属间化合物。Nd与Al,Nd与 Mg的电负性差值分别为 0.4和0.1,从热力学角度分析,在Mg15Al高铝镁合金中添加的Nd将优先与Al结合形成Al-Nd化合物,由上可知,Al-Nd化合物为Al11Nd3。同理可知,Si与Al,Si与Mg的电负性差值为Si与Mg之间的大,在Mg15Al高铝镁合金中添加的Si将优先与Mg结合形成Mg-Si化合物,从上可知,Mg-Si化合物为Mg2Si[3-5]。

图3 Mg15Al-x态镁合金XRD图

2.2 Zn、Nd、Si对 Mg15Al高铝镁合金力学性能的影响

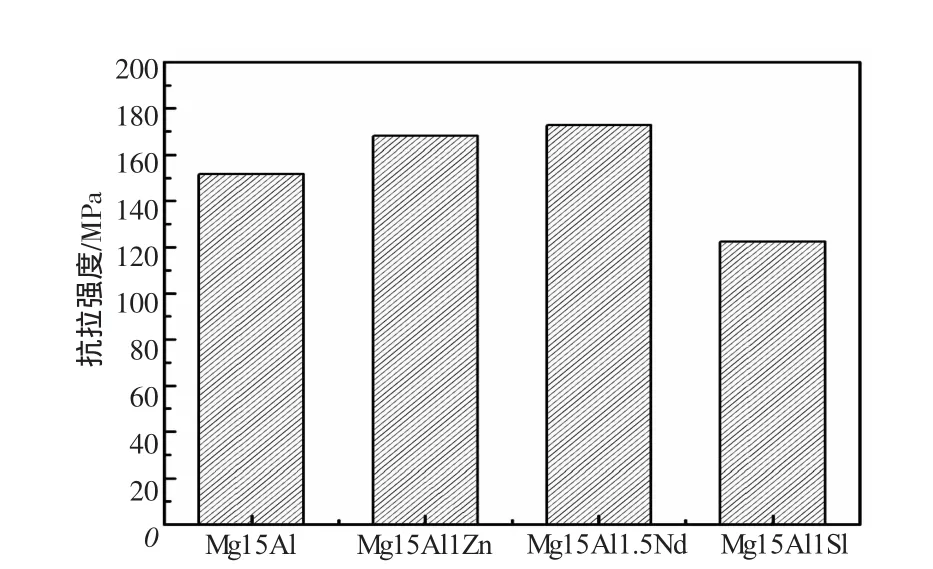

图4和5分别为Mg15Al-x合金抗拉强度和伸长率的对比柱状图。从图4可以看到,在Mg15Al合金中加入Zn和Nd后,合金的抗拉强度得到明显的提高,从151MPa分别提高到了171MPa和176MPa。分析认为:加入Zn和Nd后Mg15Al合金的基体和β相都有不同程度的细化,根据Hall-Petch关系式[2],材料的晶粒越小,强度越高,β相还有弥散强化的作用。加入Si后,合金的抗拉强度降低,主要由于加入Si后,在晶界处形成了块状的Mg2Si相,对基体和β相割裂严重,所以加入Si后合金的抗拉强度降低。

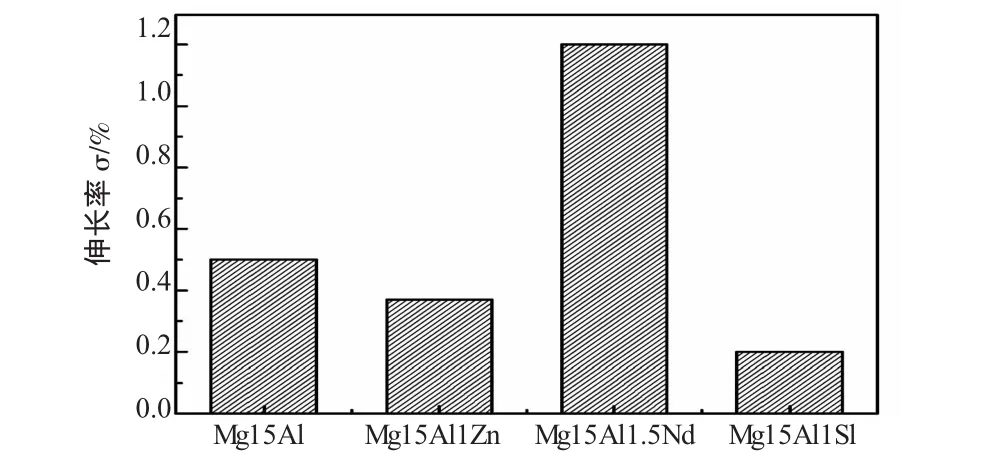

从图5可以看到,在Mg15Al合金中加入Nd后,伸长率得到提高,从0.5%增加到1.2%,这是因为Nd能与Al生成第三相,降低合金中的β相数量,使合金的组织硬脆倾向降低。加入Zn和Si后,伸长率都降低,加入Zn以后,合金中β相数量明显增多,使合金的硬脆性增加,加入Si后,在Mg15Al合金的晶界处形成块状的Mg2Si相,这就相当于微裂纹源,所以合金的伸长率降低。

图4 Mg15Al-x合金抗拉强度对比

图5 Mg15Al-x合金伸长率对比

3 结论

1)Mg15Al高铝镁合金组织由α-Mg 和β-Mg17Al12两相组成,向Mg15Al高铝镁合金中添加Zn、Si、Nd 元素,均可细化 α-Mg基体和 β-Mg17Al12相。

2)向Mg15Al高铝镁合金中加入Si和Nd后,合金组织中均出现第三相,分别为汉字状或块状的Mg2Si相和长针状的Al11Nd3相。

3)向Mg15Al高铝镁合金中加入Zn和Nd后,合金的抗拉强度均比Mg15Al合金的高。增幅分别为13.2%和16.6%。加入Si后合金抗拉强度比Mg15Al合金低。

4)向Mg15Al高铝镁合金中加入Zn和Si后,合金的伸长率均比Mg15Al合金的低。加入Nd后,合金的伸长率比Mg15Al合金高,增幅为140%。

[1]肖泽辉,罗吉荣.镁合金铸造生产在我国的现状及其发展对策[J].轻金属,2004(2):43-45.

[2]美国金属学会.金属手册[M].北京:机械工业出版社,1994.

[3]American Society for Metals.Metals Handbook[M].Ohio:Metals Park,1973

[4]肖纪美.合金能量学[M].上海:上海科学技术出版社,1985.

[5]Wei L Y.Development of microstructure in cast Mg-Al-Rare earth alloys[J].Mater Sci Tech,1996,12(19):741-750.

[6]刘敏娟,李秋书,莫漓江,等.稀土元素对AZ31镁合金组织和力学性能的影响[J].铸造设备与工艺,2010(2):28-31.