注聚井酸化解堵配方及工艺优化

楚世雨

(大庆油田第六采油厂工程技术大队,黑龙江 大庆 163000)

注聚井酸化解堵配方及工艺优化

楚世雨

(大庆油田第六采油厂工程技术大队,黑龙江 大庆 163000)

聚合物驱三次采油过程中,随着聚合物注入体积的增加,注聚井堵塞问题日益突出,主要表现为:注入压力高、实注达不到配注、间歇注入等。针对这一问题,从解堵剂配方和施工工艺两方面对酸化解堵工艺进行了优化,以提高注聚井解堵效果。

解堵剂;处理剂;注聚井堵塞;酸化解堵

随着油田开发的深入,原油采出难度越来越大,聚合物驱油技术在提高采收率发面发挥的作用愈加明显,但问题也随之产生。聚合物在注入过程中,与井筒及地层中的细菌衍生物、粘土、机械杂质等物质发生物理化学反应,在炮眼及近井地带形成堵塞,导致注聚井注入能力下降,实注难以满足配注,甚至停注。目前,二类油层上返注聚井中有20%出现了注不进的问题,影响了注聚效果和聚合物驱的经济效益。注聚井解堵剂就是从分析聚合物对地层伤害机理入手,结合现场不同层位注聚过程中存在实际问题,有针对性地研究聚合物复合解堵技术,最大限度解除聚合物堵塞,提高聚合物的驱油效率。

1 配方的优化

1.1 聚合物处理剂

聚合物处理剂由增溶剂、氧化剂、晶核剥离剂和防腐剂组成,呈弱碱性,与近井地带岩层表面的聚合物胶体及有机物发生反应,把聚合物胶体及有机物剥离岩层表面,使聚合物大分子链分解成小分子链,增大了其水解度;同时,把有机物分解成羧酸基团或二氧化碳和水,使聚合物胶体中起胶联剂作用的二价及三价金属离子与晶核剥离剂反应形成的沉淀晶核及黏土等无机杂质完全暴露脱落,以利于酸性解堵剂更加有效地发挥作用。

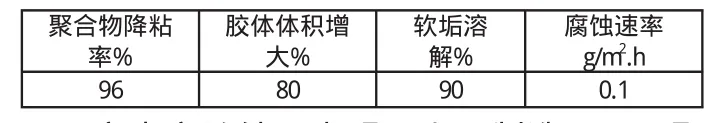

表1 聚合物处理剂实验效果表

室内实验结果表明,人工制造Al、Fe聚合物絮凝胶体在碱性条件下,经过强氧化剂处理后,胶体体积膨大,聚合物分子长链被氧化成短链分子,聚合物水解度增大,金属离子晶核被剥离;再经过酸剂处理,絮凝胶体被溶解,而被剥离Fe离子晶核形成致密的氧化物,酸剂不能溶解。晶核剥离剂加入,使聚合物胶体在经过强氧化剂处理中迅速剥离Fe离子晶核,既防止Fe离子晶核形成致密的氧化物,又提高了破胶速度。

1.2 酸性解堵剂

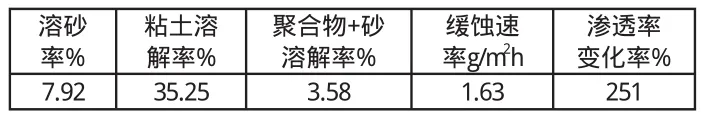

表2 酸液解堵剂实验效果

酸性解堵剂是由盐酸、氢氟酸及各种添加剂按一定比例配制而成的,其中的盐酸可以溶解砂岩地层中的碳酸岩盐、铁质成分,氢氟酸可以溶解硅质矿物、粘土矿物等堵塞物。其作用机理是利用化学溶蚀作用及向地层替挤时的水力作用,解除近井地带油层堵塞,恢复地层渗透率;同时,溶解地层粘土矿物,扩大孔喉,恢复和提高近井地带的渗透率,改善储层渗透能力,达到增产增注。

室内试验结果表明,酸液解堵剂对表面被聚合物包裹砂岩溶解能力下降,溶解率由7.92%下降到3.58%以下,加入聚合物处理剂后对砂岩溶解能力有很大的提高,溶解率达提高到9.23%左右;同时对粘土的溶解能力也有一定的提高。用三层岩心进行溶蚀及储层渗透率恢复实验,注入聚合物及铝铁胶体岩心渗透率由1059.23×10-3μm2下降到254.31×10-3μm2,注入聚合物解堵剂和酸性解堵剂后,岩心的渗透率恢复到892.62×10-3μm2,渗透率前后变化提高率251%。

2 施工工艺的优化

2.1 逐层酸化解堵工艺

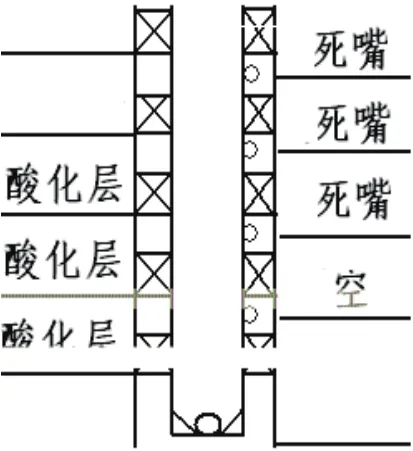

以往分层注入井的酸化解堵工艺采用不动管柱全井笼统注入方式,由于注入井各酸化解堵层段间渗透率差异大、各层段启动压力不同,无法保证各层段酸化效果。逐层酸化解堵工艺的针对性强,减少了层间干扰,每一层段均有独立的酸液设计量,提高每一层段酸液利用率,保证了单层段的效果。逐层酸化解堵时,对需要进行全井酸化解堵的分层注入井,按照从下至上的顺序逐层进行。

图1 逐层酸化管柱示意图

2.2 段塞式注入方式

为了保证目的层的措施效果,采用段塞式注入方式。首先注入聚合物处理剂,关井12h,使其与地层中的聚合物胶团有足够的反应时间,保证处理效果;然后注入酸性解堵剂,关井12h,使其与地层中的粘土矿物等堵塞物有足够的反应时间,充分发挥其解堵作用。

2.3 应用实例

喇9-PS2222井,共有两个酸化解堵层段,施工时采取了分层段酸化解堵工艺。措施前,全井配注50m3/d,平均单井注入压力13.1MPa,单井注入量23m3/d,偏1层段注水量9m3/d,偏2层段注水量14m3/d;酸化解堵后单井注入压力12.8MPa,单井注入量50m3/d,偏1层段层段注水量22m3/d,偏2层段注水量30m3/d。与酸化解堵前相比注入压力下降0.3MPa,平均单井注入量增加29m3/d,偏1层段注水量增加13m3/d,偏2层段注水量16m3/d,有效期120d,注入量累计增加3000 m3/d。而喇10-PS1522井采用笼统酸化,全井增注16m3/d,增注效果较差,有效期30天。

3 现场试验效果及经济效益分析

截至目前,在喇嘛甸油田注聚井酸化解堵施工24口井,综合对比24口注聚井,单井平均配注51m3/d,酸化前平均单井注入压力13.6MPa,平均单井注入量16m3/d;酸化后平均单井注入压力12.5MPa,平均单井注入量49m3/d,与酸化前相比注入压力下降1.1MPa,平均单井注入量增加33m3/d,平均有效期120d,累计增加注水量16000m3,效果明显。

单层段酸化解堵施工8口井,综合对比6口注聚井,单井平均配注53m3/d,酸化层单层平均配注23m3/d,酸化前平均单井注入压力13.6MPa,平均单井注入量23m3/d,酸化层单层平均注入量12m3/d;酸化后平均单井注入压力12.8MPa,平均单井注入量53m3/d,酸化层单层平均注入量22m3/d,与酸化前相比注入压力下降0.8MPa,平均单井注入量增加30m3/d,平均酸化层单层注入量增加10m3/d平均有效期150d,累计增加注水量12000m3,效果明显。

以增注100m3聚合物溶液产出5t油,油价净值1200元/t,有效期90天计算,投入产出比为1:4.8。

结论及认识

⑴优化后的化学解堵剂配方既可以有效氧化降解聚合物絮凝物,又可完全溶解有机质、粘土及机械杂质,还可适当提高地层基质渗透率。

⑵逐层酸化解堵工艺解决了常规解堵工艺笼统注入工艺的弊端,提高了注聚井的解堵效果和针对性。

⑶现场试验证明,该解堵工艺现场适应性强,成功率高,有效期长,是一种行之有效的注聚井解堵增注技术。

[1]刘英怀,田兴国,刘宇.二氧化氯在注聚合物井和油气水井中的应用[J].国外油田工程,2006,22(12):44-46.

[2]张光焰,王志勇,刘延涛等.国内注聚井堵塞及化学解堵技术研究进展[J].油田化学,2006,22(4):385-388.

[3]苏延昌,刘德宽,高峰等.喇嘛甸油田污水配制高分子高浓度聚合物驱油试验研究[J].大庆石油地质与开发,2006,25(3):82-84.[4]谢朝阳,李国,王鑫等.大庆油田注聚井解堵增注技术[J].大庆石油地质与开发,2003,22(6):57-59.

TE

A