难选铁矿抛尾废石中回收铁的试验研究

韩京增,樊 岩,荆 龙,荀志远,朱申红

(青岛理工大学,山东 青岛 266520)

据不完全统计[1],全世界每年排出的尾矿及废石在100亿t以上。自建国以来至2000年,我国累计生产尾矿59.7亿t[2],其中铁尾矿量占堆存的总尾矿量的三分之一左右[3-4]。铁尾矿平均品位为8%~12%,有的甚至高达27%。以当前铁尾矿总堆存量计算,尾矿中至少存有10亿t左右的铁[5]。尾矿作为二次资源的再利用,必将受到全社会的广泛关注[6-7]。

该选厂振动筛筛上抛尾废石粒度在1~15 mm之间,产率13.97%,铁品位15%左右,铁回收率损失6.16%。该产品进入主选别流程,影响分选技术指标,但抛尾品位较高,同时产率较大,在当前铁矿石价格比较高的情况下,认为有一定的回收价值。因此,开展单独回收铁的试验研究。

1 试验原料

试样取回后,自然晾干,全部破碎至2 mm以下,混匀,装袋,备用。

该抛尾废石系震旦纪鞍山式沉积变质贫磁铁矿混合矿床。矿石物质组成中,主要金属矿物为磁铁矿。其次为赤铁矿、褐铁矿,还有少量黄铜矿、黄铁矿,以及少量的磁黄铁矿和白铁矿,脉石矿物主要为石英。其多元素分析结果如表1所示。由表1可知,废石的TFe品位为17.57%,铁矿物具有一定的回收价值。表2为试样筛析试验结果。

2 选矿试验研究

2.1 磁性矿物含量分析

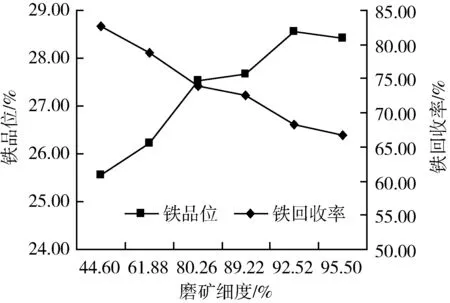

在磁场强度为2600Oe时,进行磁选管分选细度试验,试验结果如图1所示。

由图1可知,随着磨矿细度的增加,磁性矿物单体解离度逐渐升高,铁品位逐渐升高,铁回收率逐渐下降。磨矿细度从44.60%增加到95.50%,铁品位从33.14%增加到49.87%,而铁回收率也从13.28%降至6.52%。这表明,铁矿物嵌布粒度很细,大部分未达到单体解离,并且强磁性矿物含量较少。

由以上分析可知,该矿石嵌布粒度较细,且不均匀,单体解离度低时,脉石矿物会因内部的磁性矿物的磁性,而被吸附。因此,必须使试样达到最合适的单体解离度,才能有效的回收其中的有用矿物。鉴于此,可采用阶段磨矿、阶段选别、强磁抛尾工艺进行铁的回收。

表1 试样多元素分析结果

表2 试样筛析试验结果

2.2 强磁条件试验

对于试样中铁的回收,采用阶段磨矿、阶段选别、强磁抛尾工艺。首先对该试样先进行一段磨矿,使脉石矿物与有用矿物初步分离,用强磁将矿物破碎及磨矿时产生的脉石及围岩进行抛尾,使有用矿物尽可能的回收。强磁设备采用Slon-100周期式脉动高梯度磁选机。

2.2.1 磁介质及磨矿细度试验

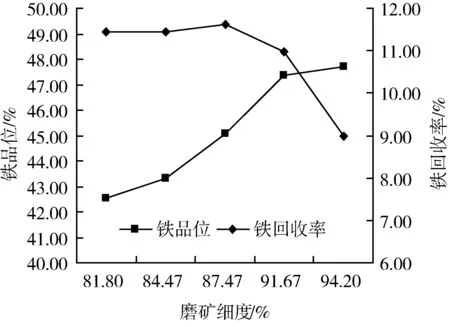

磁介质条件试验,采用不同磨矿细度、不同介质的条件试验,以期选出最佳的磁介质。粗网磨矿细度试验结果如图2所示,细网磨矿细度试验结果如图3所示。

图1 磁性矿物含量分析试验结果

图2 粗网磨矿细度试验结果

图3 细网磨矿细度试验结果

由图2可知,磁介质为粗网时,随着磨矿细度的增加,铁回收率逐渐降低。在磨矿细度由44.60%增加到92.52%时,铁品位逐渐升高,铁回收率逐渐下降。

由图3可知,磁介质为细网时,磨矿细度由44.60%增加到92.52%,铁品位也逐渐升高,但较粗网时低。由于细网网格密度大,导致磁场力高,堵塞介质,致使设备无法正常运转。

此外,当磁介质为粗网时,精矿品位在25.55%~28.41%之间变动,回收率在66.70%~82.65%之间变化,其抛尾力度较大,产率在43.17%~60.51%之间。而当磁介质为细网时,精矿品位在22.03%~25.80%之间变动,回收率在94.16%~97.67%之间变化,其抛尾力度小,产率在25.34%~38.19%之间。采用一段强磁的目的在于抛尾,降低后续选别设备的运转负荷,粗网的抛尾力度远大于细网。另外,一段强磁抛尾的目的,还在于提高下一工艺的入选品位。因此,磁介质选择粗网更为合适。

磁介质为粗网时,回收率随磨矿细度的增加而逐渐降低,同时抛尾品位逐渐升高,控制抛尾品位在8%左右,故磨矿细度为61.00%为一段强磁抛尾的合适磨矿细度。

2.2.2 磁场强度试验

在选定磁介质为粗网及磨矿细度为61.00%的基础上,暂定脉动为100 r/min,进行强磁场强条件试验,其试验结果如图4所示。

由图4可知,随着场强的提高,由于磁选机场强变化梯度大,精矿品位明显降低,回收率则大幅度提高。磁场强度为0.552 T时,精矿品位为26.01%,回收率为71.24%,抛尾产率54.06%,抛尾品位8.92%。考虑该段选别的选别指标,后续工艺入选品位、抛尾力度以及可接受的抛尾品位,选定磁场强度为0.552 T。

2.2.3 脉动条件试验

在介质为粗网,磨矿细度为61.00%,磁场强度为0.552T的条件下,进行脉动条件试验,其试验结果如图5所示。

由图5可知,脉动的变化,对精矿品位和回收率以及尾矿产率和品位的影响很大。当脉动为50 r/min时,精矿品位为22.65%,回收率为76.77%,抛尾产率43.51%,抛尾品位7.46%;当脉动为200 r/min时,精矿品位升至26.55%,回收率降至68.19%,抛尾产率提高至58.19%,抛尾品位也达到8.90%;当脉动为100 r/min时,精矿品位差别不大,回收率却比脉动为150 r/min时高出3.04%,同时抛尾品位仅为8.01%。故而选定脉动条件为100 r/min。

2.3 强磁粗精矿弱磁分选条件试验

2.3.1 粗选磨矿细度试验

在磁场强度为2600Oe的条件下,进行不同磨矿细度下的条件试验,弱磁磨矿细度试验的结果如图6所示。

图4 强磁场强试验结果

图5 强磁脉动试验结果

图6 弱磁磨矿细度试验结果

由图6可知,随着磨矿细度的增加,单体解离度的提高,精矿铁品位逐渐升高,回收率降低。当磨矿细度为91.67%时,铁品位为47.38%,回收率为10.99%,产率为5.99%。与磨矿细度为87.47%时相比,品位高出2.31%,回收率低0.63%,产率低0.76%。而与磨矿细度为94.20%时的选别指标相比,品位仅低0.33%,回收率高1.99%,产率高1.24%。因此,在综合考虑精矿品位及精矿回收率的前提下,选定最佳磨矿细度为-200目91.67%。

2.3.2 粗选场强条件试验

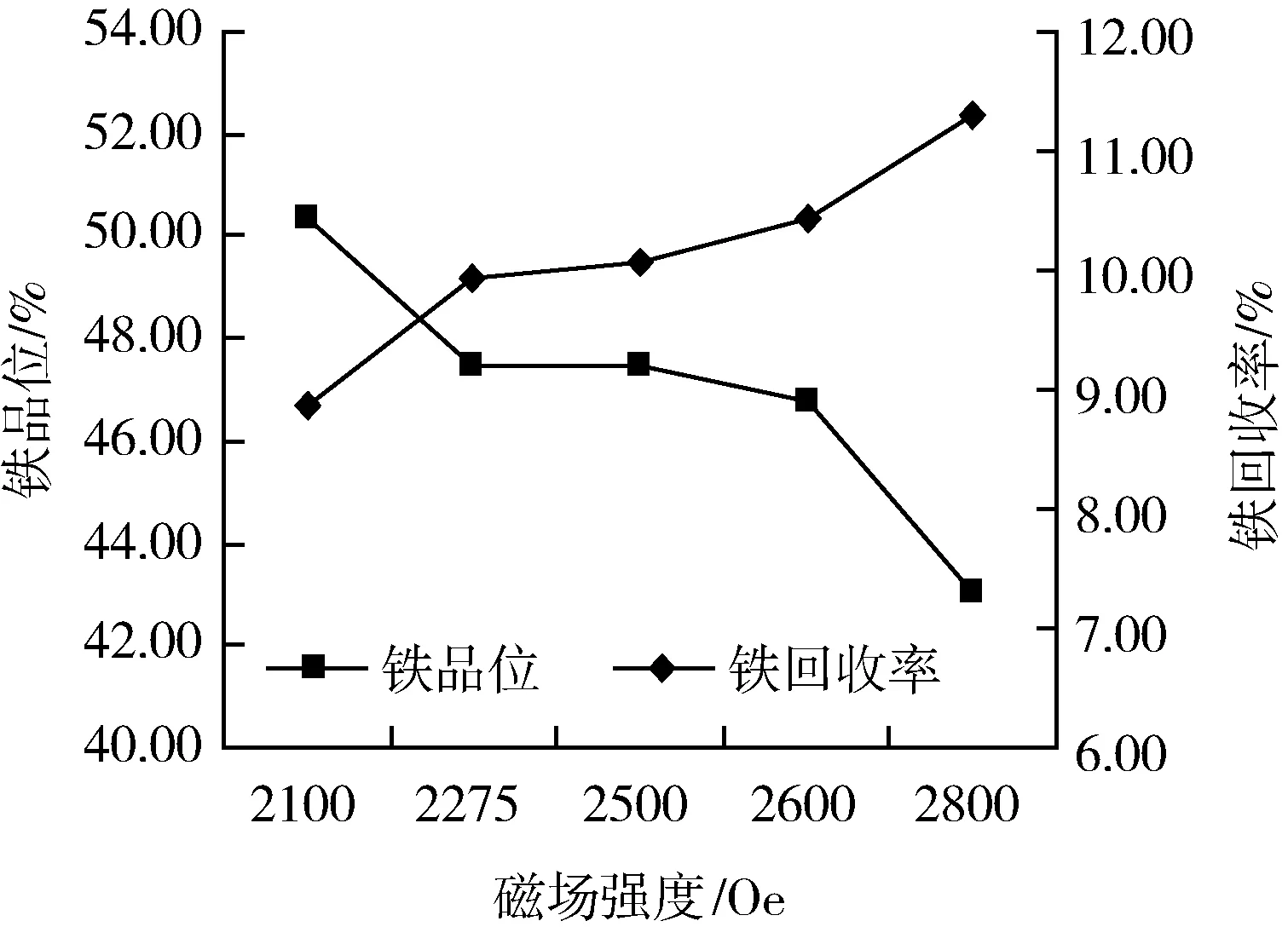

在磨矿细度为91.67%的条件下,进行粗选场强条件试验,其试验结果如图7所示。

图7 弱磁磁场强度试验结果

由图7可知,在磨矿细度一定的情况下,随着场强的提高、铁品位逐渐降低,而铁回收率则逐渐升高。当磁场强度为2275Oe时,精矿产率为5.36%,精矿品位为47.46%,精矿回收率为9.92%。与磁场强度为2100Oe和2500Oe时的选别指标相比,相对较好,故选定磁场强度为2275Oe。

2.3.3 精选场强条件试验

在选定的磨矿细度及磁场强度条件下,得到的弱磁粗选的精矿品位仅为47.46%,远达不到市场对铁精粉的品位要求。而此时的磨矿细度为91.67%,如果继续磨矿,势必会导致尾矿回收成本大幅度提高,故只进行精选场强条件试验,其结果如图8所示。

图8 精选场强试验结果

由图8可知,经过弱磁精选,当场强为1200Oe时,精矿铁品位为60.02%,产率为59.90%,回收率为74.81%。该产品基本上可作为铁精矿产品直接销售。

2.4 弱磁尾矿强磁回收试验

弱磁粗选及精选尾矿品位较高,故采用强磁进行铁的回收。参照一段强磁的试验条件,采用的磁介质为粗网,场强采用较低的0.410T和0.552T,脉动采用150 r/min。其试验结果如表3所示。

由表3可知,在脉动不变的情况下,磁场强度对精矿品位的影响,仅相差0.61%,而回收率却相差11.23%,产率相差10.54%。中矿价格不高,在精矿品位相差不大的情况下,其主要影响因素是产率,故而弱磁尾矿的强磁试验确定如下参数:磁介质为粗网、场强为0.552T、脉动为150r/min。

2.5 流程试验

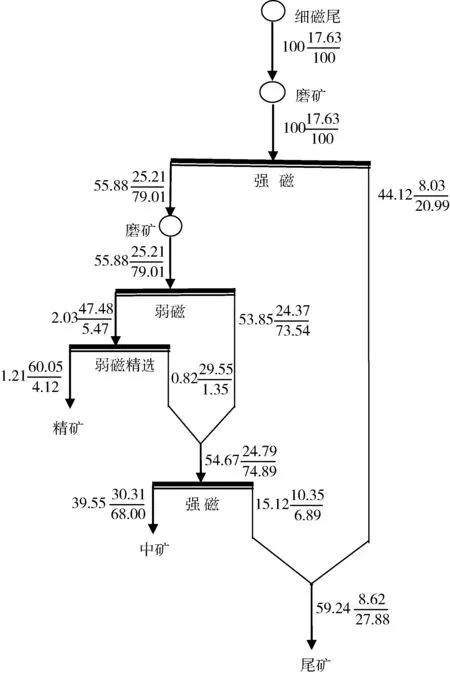

抛尾废石采用强磁-弱磁-强磁选别流程,试验结果如图9所示。

图9 强磁-弱磁-强磁流程试验结果及数质量流程图

由图9可知,采用该选别流程可得到产率1.21%、品位为60.05%、回收率为4.12%的铁精矿,以及产率为39.55%、品位为30.31%、回收率为68.00%的中矿,抛尾品位降低至8.62%。

表3 弱磁尾矿强磁试验结果

3 结论

1)对该难选铁矿抛尾废石进行再选,技术上是可行的。

2)采用强磁-弱磁-强磁选别流程对该抛尾废石进行选别,可得到产率为1.21%、品位为60.05%、回收率为4.12%的铁精矿,以及产率为39.55%、品位为30.31%、回收率为68.00%的中矿,最终抛尾品位降至8.62%,铁的总回收率达到72.12%,极大的提高了抛尾废石的利用率。

3)按该工艺进行生产,每年可产铁品位60%以上铁精粉约0.22万t,铁品位30%以上的中矿7.13万t。

[1] 刘宏,王化军,刘恩松.铁尾矿在废水处理中的应用[J]. 矿业工程,2007,5(1):48-50.

[2] 张渊,李俊峰,索崇慧.矿山尾矿综合利用及其环境治理的意义[J].农业与技术,2000,20(4):56-57.

[3] 朱胜元.尾矿综合利用是实现我国矿业可持续发展的重要途径[J].铜陵财经专科学校学报,2000(1):38-40.

[4] 张淑会,薛向欣,金在峰.我国铁尾矿的资源现状及其综合利用[J].材料与冶金学报,2004,3(4):241-245.

[5] 工业和信息化部,科学技术部,国土资源部,国家安全生产监督管理总局.金属尾矿综合利用专项规划(2010~2015)[S].2010-04-11.

[6] Matschouat J., Borba R.P., Deschams E.Human and environmental contamination in the Iron Quadrangle [J].Applied Geochemistry,2000,15:193-201.

[7] 蒲含勇,张应红.论我国矿产资源的综合利用[J].矿产综合利用,2001(4):19-22.