等离子合成与雾化制粉技术及其应用

曲选辉,盛艳伟,郭志猛,郝俊杰,何新波

(北京科技大学新材料技术研究院新金属材料国家重点实验室,北京100083)

等离子合成与雾化制粉技术及其应用

曲选辉,盛艳伟,郭志猛,郝俊杰,何新波

(北京科技大学新材料技术研究院新金属材料国家重点实验室,北京100083)

等离子体做为一种极端参数技术在粉体材料的球化处理与合成制备方面的研究和应用日益引起人们的关注。本文概述了等离子技术的主要特点及应用领域,综述了国内外有关射频等离子体对不同金属粉末、陶瓷粉末的球化处理及纳米粉末的合成方面的研究成果;介绍了北京科技大学在射频等离子体粉体处理系统开发、制备球形钨粉和钛粉方面的研究成果,在此基础上对等离子体粉体球化处理技术的应用前景进行了展望。

等离子体;球化;球形粉末;合成

1 前言

科学技术的飞速发展日益趋于极端参数技术的应用,这些极端参数技术的出现和应用又推动了科学技术的进一步发展和完善,促进了传统学科间的相互交叉和渗透。等离子体技术就是一种超高温技术,也是近年来应用日趋广泛的一种高新技术,目前已成为许多国家的研究热点。

等离子体(Plasma)是气体物质存在的一种状态。在这种状态下,气体由离子、电子和中性原子组成,在宏观上呈电中性。由于等离子体性质完全不同于一般物质的气体、液体或固体状态,被称为是物质的第四态。由于等离子体具有高温、高焓、高的化学反应活性、反应气氛及反应温度可控等特点,在粉体材料的合成制备和球化处理方面也引起人们的关注。此外,还可应用于粉体材料的烧结以及沉积各种薄膜材料等。等离子体技术在材料中的应用,是等离子体技术应用最多、范围最广的领域。在材料制备领域中,等离子体发生器的功率一般为10~200 kW,而这个功率范围的等离子体发生器的研究已经相当成熟,非常有利于等离子体技术在粉体材料合成、制备及加工中的应用。

在粉体材料的合成与制备过程中,依据等离子体在工作过程中所起的作用,可以分为两种工作方式:①等离子体仅仅作为一个高温热源。在这种用途中原料主要存在物理上的变化,如熔化、蒸发和凝聚等。这时等离子体主要用于粉体球化和制备超细粉末;②等离子体不仅作为一个高温热源,同时还作为反应源。这时,等离子体主要用于化学合成,如合成各种化合物超细粉末。在这个过程中同时伴有物理和化学变化。

在第1种工作方式中,把固体颗粒注人惰性气体等离子体中,使之在等离子体高温作用下完全蒸发,以蒸汽形式存在,然后利用气淬冷却技术进行快速冷却,使饱和蒸汽快速冷凝、成核、生长而形成超细粉末。也可以把不同材料的颗粒同时注人等离子体中,经过蒸发、凝聚制备混合物超细粉末,如合金粉末等。该方法的技术关键,在于能否使注人等离子体的固体颗粒或固体金属完全蒸发,也即与等离子体的温度、加料速率、固体颗粒的沸点、颗粒的粒径及颗粒在反应器中的停留时间等因素有关。此外,还可将形状不规则的颗粒由载气通过加料枪喷入等离子体弧中,在辐射、对流、传导传热机制作用下,使粉末被迅速加热而熔化。熔融的颗粒在表面张力的作用下形成球形度很高的液滴,并在极高的温度梯度下迅速凝固,形成球形的粉体颗粒。

在第2种工作方式中,是在等离子体蒸发法得到的高温蒸汽中,引入反应性气体进行化学气相合成超细粉末。反应性气体通常有两种方式引人等离子体反应器中,一是将反应性气体作为等离子体工作气体;二是直接将反应性气体喷入到反应器中。反应性气体和高温蒸汽反应后经过淬冷,得到化合物超细粉末。

目前获得广泛应用的等离子发生器为:直流、射频和微波等离子体。其中,尤以射频等离子体具有的功率大、无电极污染等特点,在粉体合成与球化处理中尤为引人关注。下面针对射频等离子体在粉末球化和合成两方面的研究现状进行了综述。

2 射频等离子体对粉末的球化处理

球形粉末在某些特殊领域越来越得到重视。在热喷涂、注射成型及凝胶注模成形领域,球形粉末的特殊性能是普通粉末无法替代的。金属及陶瓷球形粉末因其良好的流动性和高的松装密度,在工业生产中已得到了越来越广泛的应用。

自从Reed在1961年首次报道高频(RF)感应耦合热等离子体发生器在大气压、流动气体条件下成功运行以来,这种等离子体发生器已在多方面得到广泛应用,并已有大量研究结果的报道。射频等离子体是利用射频电磁场的感应作用对各种气体进行感应加热产生等离子体。其特点为无极放电,无电极损耗,污染小、等离子炬寿命长、反应气氛可控、弧区大、功率范围0.5 kW~1 MW,是制备组分均匀、球形度高、缺陷少、流动性好的球形粉末及超细粉末的良好途径。

2.1 等离子体球化金属粉末

目前,国外的等离子体粉体处理技术已具备一定的生产能力。加拿大的泰克纳(TEKNA)公司开发的射频等离子体粉体处理系统,在世界感应等离子体技术方面处于领先地位。TEKNA公司应用射频等离子体技术已实现 W,Mo,Re,Ta,Ni,Cu等金属粉末和 SiO2,ZrO2,YSZ,Al2O3等氧化物陶瓷粉末的球化处理。Hedger和Hall[1]利用感应耦合等离子体炬成功地对 Cr,Ta,Mo,W,MgO,Al2O3等粉末进行了球化。该方法要求冷却室空间较大,冷却室内通以高纯Ar气,成本很高;且一次处理后粉末的球化率最高只能达到85% 。制备完全球化的粉末时,需要对粉末进行多次的分选和再次球化处理,降低了生产效率,生产成本很高。

国内在20世纪80年代曾利用等离子体对钨粉进行球化研究,但鉴于生产效率低、成本高等原因,一直未能实现规模生产。蒋显亮等人[2]采用感应等离子体法对W粉和Mo粉的球化处理进行了研究。结果发现,在相同加料速率的情况下,低熔点的Mo粉较W粉球化的粉末更少。发现有少量W粉蒸发后在球形W粉表面凝结,并存在W粉的氧化现象,XRD显示含有WO2.9相,需对球形W粉进一步进行还原处理,增加了生产成本。侯玉柏[3]等采用高频感应等离子体炬制备球形W粉,将熔融的W粉导入水中冷却,球形W粉表面有轻微氧化现象,有WO1.09生成。在H2气氛中950℃,1 h进行还原处理,可得到球形W粉。W粉在等离子球化过程中的氧化是一个受到普遍关心的问题。上述球形W粉的制备方法都存在W粉在球化处理过程中的氧化问题,为制备纯净球形W粉都需对球化处理后的粉末进行氢气还原,生产效率低、成本高,尚未达到工业化生产要求。西南核物理研究院的古忠涛[4]等以Ar气为等离子体工作气,采用射频等离子体球化技术制备出费氏粒度15.1~25 μm的球形W粉,球化后的W粉球形度良好,松装密度达到13.55 g/cm3,但离工业化生产还有一定距离。

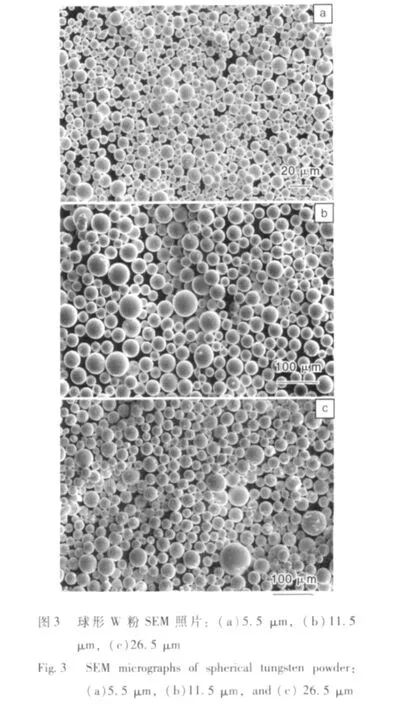

在国家863计划支持下,北京科技大学研制了国内首台水冷石英等离子体炬射频等离子体粉体处理系统,原理示意图及设备照片如图1和图2所示。该系统采用水冷石英等离子体炬,大大降低了惰性冷却气体的用量,可避免金属W粉在球化处理过程的氧化问题,因此,具有明显的经济意义。通过射频等离子体球化处理工艺,以不规则形状W粉为原料,直接制备出球形W粉,并研究了粉末粒度和加料速率对粉末球化率的影响。图3为粒度在5.5~26.5 μm范围的不规则形状W粉经等离子球化处理后得到表面光滑球形度好的粉末,其球化率可达到100%,并且球化后仍为单相W粉。粒度为26.5 μm的W粉球化后的松装密度由球化前的6.80 g/cm3提高到 11.5 g/cm3,粉末流动性由 14.12 s/50 g提高为6.95 s/50 g。研究表明,射频等离子体处理可制备微米级球形W粉,粉末为单相W粉,不存在粉末氧化问题。生产效率高、成本低、适用于工业化生产的要求。

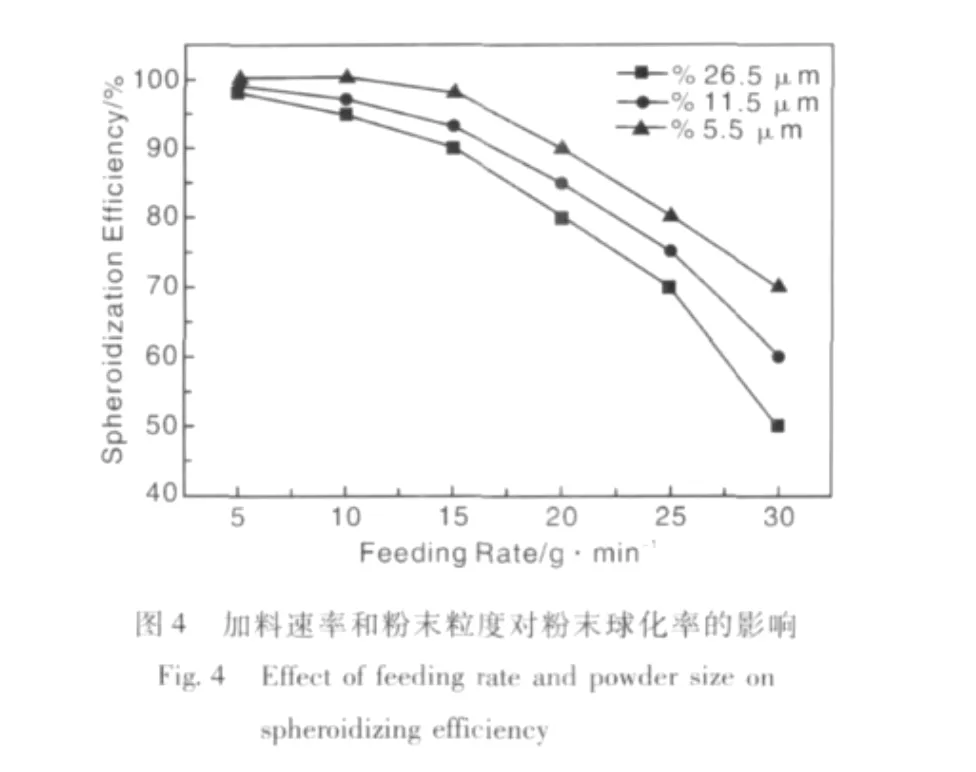

射频等离子体粉体球化处理过程中,工艺参数尤其是加料速率对W粉的球化有重要影响。图4为加料速率和粉末粒度对粉末球化率的影响。研究表明,当加料速率加快时,单位时间通过等离子区的粉末增多,过量粉末球化所需要的热量增加。然而,系统在固定的工艺条件下提供的热量为定值,不能满足过量W粉的吸热、熔融和球化的需要,致使处理后的粉末球化率降低。此外,加料速率的增加还会导致部分粉末在等离子体中的运行轨迹偏离等离子体高温区,使粉末吸热不充分,最终导致粉末球化率的降低。在系统一定的工艺条件下,合理的加料速率是保证粉末球化率的重要因素。另一方面,当加料速率一定时,球化率随粉末的粒度增大而降低。粉末的粒度越小,其比表面积越大,在穿越等离子体时吸收的能量越多,更利于粉末的球化。一般来说,随着粉末粒度的减小,其熔点也降低,吸收同样的能量更容易球化。因此,相同的工艺参数下,较小粒度的粉末球化率更高。

北京科技大学将氢化-脱氢(HDH)技术与射频等离子体球化技术相结合,以氢化钛(TiH2)粉末为原料,将射频(RF)等离子体球化处理与“氢爆”技术相结合,制备出微细球形钛粉。TiH2在无氧、氮气存在的条件下,在620~720℃发生如下分解反应:

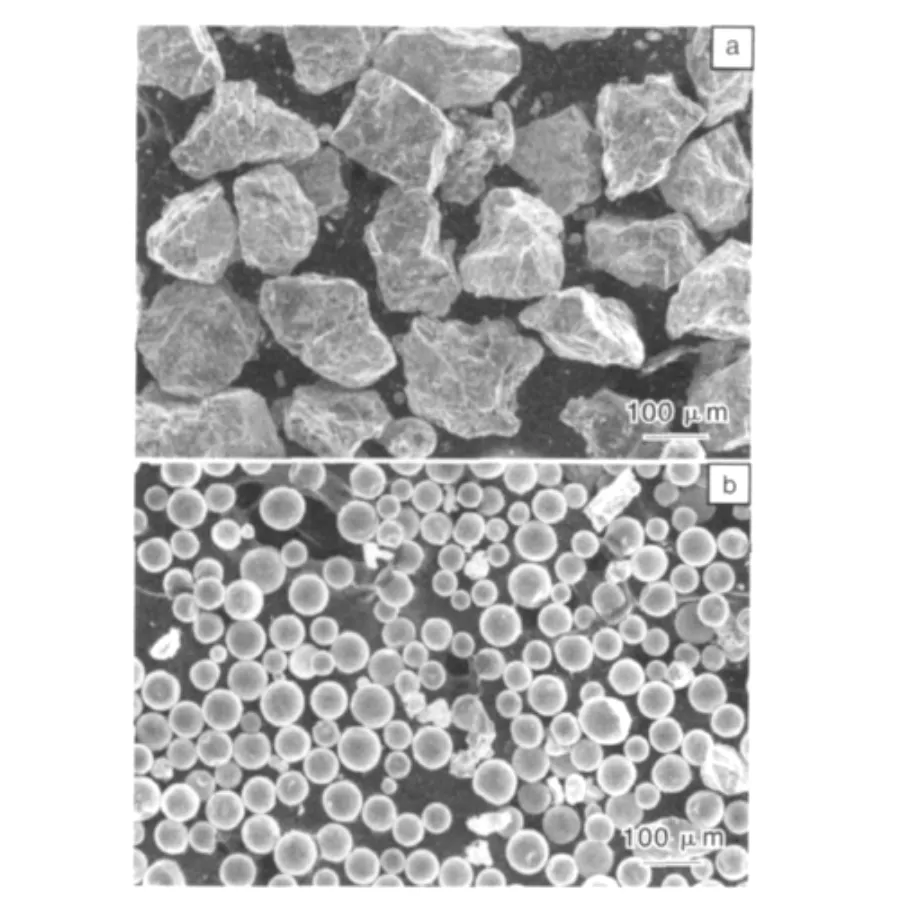

在射频等离子体处理过程中,大颗粒TiH2粉末通过气体输送进入等离子体内,迅速吸收超高温等离子体中的热量,发生分解和脱氢反应。由于脱氢作用释放出大量氢气,结构疏松和脆性大的TiH2粉末不能承受瞬间释放大量氢气产生的应力而发生“氢爆”,破碎生成微细颗粒状粉末。与此同时,生成的微细粉末在穿过等离子区域时,经吸热、熔融、球化并在表面张力作用下缩聚成球状,并骤冷固化成球形粉末。图5为射频等离子处理前后TiH2粉末的SEM照片。从图可以看出,等离子体处理后,不规则形状的块状氢化钛原料粉末经氢爆、熔融和球化后,可得到表面光滑,球形度高的球形粉末,且粒径明显细化。其粒径由原来的150 μm变为20~50 μm左右,且形状为球形。

图5 等离子处理前后TiH2粉末的SEM照片:(a)TiH2原始粉末,(b)等离子体处理粉末Fig.5 SEM micrographs of TiH2powder before and after radio-frequency plasma treatment:(a)original TiH2powder and(b)plasma treated TiH2powder

射频等离子体对其它有色金属粉末的球化处理也有相关文献报道。国外的N.Kobayashi[5]等采用射频感应热等离子体制备亚微米级Cu粉。Cu粉在通过等离子体时气化、形核长大、凝结一步完成,并对不同加料速率、反应压力和氢气流量对原始Cu粉的蒸发影响进行了研究,结果表明Cu粉的蒸发与这3个工艺参数密切相关。Cu粉蒸汽的浓度随其蒸发量成比例的增加。该工艺利用等离子体的高温使低熔点的Cu粉蒸发、气化和冷凝制备出亚微米的球形Cu粉。国内的白柳杨[6]等采用高频等离子体法对微细球形Ni粉的制备进行了研究。以羰基Ni粉为原料,采用高频等离子体法制备微细球形Ni粉。Ni粉的振实密度由2.44 g/cm3提高到3.72 g/cm3,球形Ni粉的球形度好,平均粒径为100 nm。在等离子体球化过程中,低熔点金属的蒸发、气化是不可避免的问题。在上述研究中,低熔点的金属粉末在球化处理过程中,其粉末的蒸发、气化现象严重,制备出的粉末中包含大量由于蒸发、凝固得到的微细球形粉末,产品的粒度范围分布较宽。

2.2 等离子体球化陶瓷粉末

由于射频等离子体具有高温、高焓的特性,对于高熔点的陶瓷粉末来说,等离子体球化技术是制备球形陶瓷粉末的理想方法。传统的制备球形陶瓷粉末的方法,主要是液相法和烧结法。但这些方法很难制备出分散良好、形状规则、致密的球形粉末。Zoltán Károly[7]等以不同粒径的氢氧化铝为原料,通过射频等离子体处理制备出纳米球形氧化铝粉末。粉末经过等离子体时加热、球化同时进行。研究表明,原始粉末尺寸决定了生成的氧化铝粉末的相组成。生成的微米级粉末主要是熔融、凝固得到的。而纳米粉末则由细小颗粒粉末的蒸发均匀形核、长大而制备的。良好球形度粉末的制备取决于原始粉末的粒径和进入等离子体的温度区域。实验表明,射频等离子体球化处理合理尺寸的原料粉末时,既包含熔融、球化过程,同时还有部分粉末的蒸发形成纳米粒子,该过程遵循气相形核、长大的机理。该工艺制备的球形氧化铝粉末形貌不规则,未达到完全致密球化的理想效果。Z.Károly 和 J.Szépvölgyi[8]采用射频等离子体直接对Al2O3陶瓷粉末进行了球化处理。研究结果表明,氧化物陶瓷微球的微观结构受原料粉末和等离子体状态影响很大。多孔结构粉末或存在发泡剂的原料粉,可促进空心微球形粉末的形成。粒径分布过宽的粉末,其微细粉末蒸发严重,而大颗粒粉末则熔融不完全,如图6a所示。通过对原料粉末的预处理,可制备出空心或致密的Al2O3微球。闫世凯[9]等采用射频等离子体球化处理了颗粒形状不规则的SiO2粉体,并研究了加料速率和颗粒大小等因素对球化率的影响,制备的SiO2粉末为微细球形,如图6b所示。粒径较小的颗粒(<10 μm)在球化过程中,由于熔融、汽化再结晶等因素,导致一定数量的大粒子形成。一般而言,载气流量越大,原料的加料速率越大,颗粒在等离子体中的停留时间越短,粉末吸收的能量相应降低,会导致球化率的降低。

图6 等离子球化处理后得到的球形Al2O3(a)和SiO2(b)陶瓷粉末的SEM照片Fig.6 SEM micrographs of spherical A2O3(a)and SiO2(b)ceramic powder fabricated by radio-frequency plasma treatment

通过上述研究分析可知,射频等离子体是陶瓷粉末球化处理较为理想的途径。对不同熔点和粒径的粉末,可调节工艺参数制备出微米级和纳米级球形粉末。粉末的加料速率和原料粉末粒度及原料粉末的结构、是否含有发泡剂对处理后得到的粉末有重要影响。

2.3 等离子体纳米粉末的合成

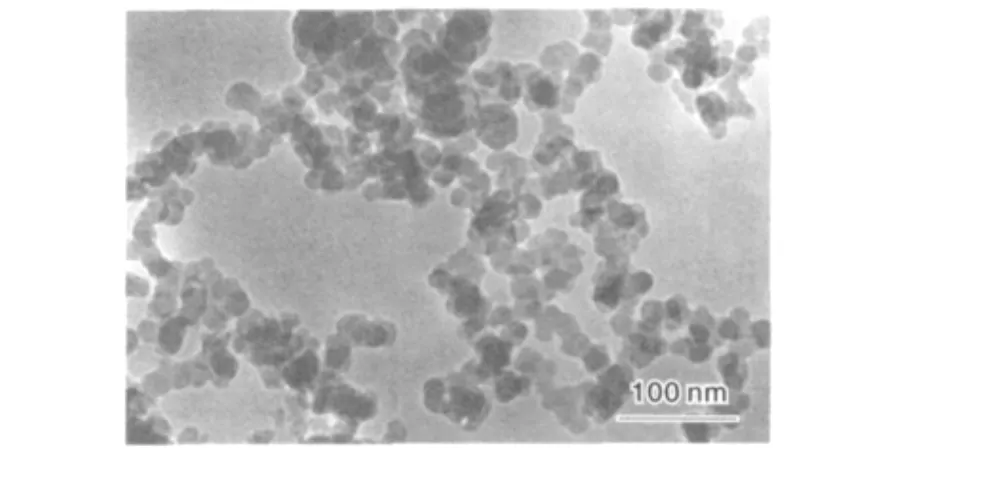

利用射频等离子体高温高焓和反应气氛可控的特点,进行等离子体合成制备超细粉末得到越来越广泛的研究。由于射频等离子体可通入不同状态的前驱体粉末,大大丰富了等离子合成的反应。Ruoyu Hong[10]等人采用RFPCVD法,以SiCl4和NH3为原料合成了纳米氮化硅(Si3N4),如图7所示。研究发现,Si3N4的转化率和产量与等离子体的温度有关。此外,氨气的通入量越高,Si3N4的产率越高。但超过一定的比例后产率降低。氨气与Si3N4的最佳摩尔比为6∶1。该方法属于气-气反应合成,反应速率快,制备的粉末粒度微细。但该工艺在反应中产生污染环境的HCl气体,故工业化生产受到限制。Ilona Mohai[11]等人以乙醇溶解的 Fe(NO3)3·9H2O和Zn(NO3)2·6H2O的溶液为前驱体,采用载气携带雾化的前驱体液滴送入射频等离子体中合成了纳米级尖晶石结构的ZnFe2O4,同时,还有部分的铁磁性的ZnFe2O4生成。研究发现,合成工艺条件对粉末的形貌具有重大的影响,而粉末的粒度则取决于进入等离子体雾化液滴的粒度。该工艺充分利用等离子体的高温环境,使反应原料的雾化液滴进行了气相等离子合成反应。

图7 射频等离子合成纳米Si3N4粉末的TEM照片Fig.7 TEM micrograph of nano Si3N4powder synthetized by radio-frequency plasm

图8 纳米SiO2SEM照片Fig.8 SEM micrograph of nano SiO2

János Szépvölgyi[12]等人采用射频等离子体分别用不同方法合成纳米SiO2和LaB6粉末。其中,采用酒精溶解的四乙氧基硅烷的汽化溶液为前驱体原料,经等离子体氧化合成制备出粒度为12~42 nm的SiO2粉末。如图8所示,部分粉末存在团聚现象。研究发现,改变前驱体原料的加料速率、雾化气的流量和前驱体的浓度,可以控制制备粉末的粒度。低的前驱体原料的加料速率、大雾化气的流量和低的前驱体的浓度可以降低生成粉末的粒度。采用机械混合的La2O3和B粉为原料,将粉末经过射频等离子体处理,可合成制备出LaB6,平均粒径为10~50 nm,粉末表面存在部分氧化现象。可以发现,两种纳米粉末的合成采用了不同的合成路线,说明射频等离子体可以广泛的应用于气-气和固-固的合成反应。M.Leparoux[13]等人采用射频等离子体合成纳米TiCN粉末,其平均粒径一般小于30 nm。其中前驱体粉末在高于其沸点的等离子体区域停留时间和等离子体的化学成分,决定了最终制备粉末的相组成。Liuyang Bai[14]等人以 Ni(OH)2和 NiCO3为原料,通过射频等离子体辅助氢还原处理,得到球形纳米Ni粉。分散性良好的纳米Ni粉粒度在60~100 nm,振实密度为3.7 g/cm3。该方法利用等离子体的高温使Ni(OH)2和NiCO3原料粉末发生分解反应,制备出了纳米级微细金属粉末。可以看出,利用射频等离子的高温特性,可为分解反应提供热源和提供反应气体的气氛环境,使射频等离子体广泛应用于不同状态的前驱体原料进行合成反应。

可以看出,利用射频等离子的高温和反应气氛可控的特性,可广泛应用不同纳米粉末的合成反应,是纳米粉末合成的良好途径。通过调控工艺参数,如反应温度、加料速率和反应气体的种类和浓度,可制备出多种组分的金属或陶瓷纳米粉末。

3 结语

等离子体技术在等离子体切割、等离子体喷涂、等离子冶金熔炼、等离子化工合成等领域已经得到广泛应用,在薄膜制备、纳米粉体气相合成方面,也已经实施了产业化生产。进入21世纪,随着TEKNA大功率射频感应等离子技术的发展、完善,用于金属、非金属球形粉末的制备和固-气反应粉体合成技术,也正逐渐向产业化生产过渡。尽管研究者可以在等离子体处理制备球形粉末的实验过程中,摸索出适合一定设备的最佳工艺条件,但材料制备过程的基础理论和过程工程的系统研究尚未形成,尚需进行深入的研究。尽管等离子技术在粉体处理、制备的工业化应用方面还存在很多问题,但这一技术的应用开发已成为大势所趋。

References

[1]Hedger H J,Hall A R.Preparation of Spherical Powder[J].Powder Metallurgy,1961(8):65.

[2]Jiang Xianliang,Boulos M.Induction Plasma Spheroidization of Tungsten and Molybdenum Powders[J].Transactions of Nonferrous Metals Society of China,2006,16(1):13-17.

[3]Hou Yübai(侯玉柏),Zen Keli(曾克里),Yü Yueguang(于月光),etal.等离子球化钨粉[J].Nonferrous Materials(有色金属),2008,60(1):41-43.

[4]Gu Zhongtao(古忠涛),Ye Gaoying(叶高英),Lü Chuandong(刘川东),etal.射频等离子体制备球形钨粉研究[J].Nuclear Fusion and Plasma Physics(核聚变与等离子体物理),2010,30(2):178-181.

[5]Kobayashi N,Kawakami Y,Kamada K,etal.Spherical Submicron-size Copper Powders Coagulated from a Vapor Phase in RF Induction Thermal Plasma[J].Thin Solid Films,2008,516(13):4 402-4 406.

[6]Bai Liuyang(白柳杨),Yuan Fangli(袁方利),Hu peng(胡鹏),etal.高频等离子体法制备微细球形镍粉的研究[J].Electronic Elements and Materials(电子元件与材料),2008,27(1):20-22.

[7]Zoltán Károly,János Szépvölgyi,Zsuzsanna Farkas.Simultaneous Calcination and Spheroidization of Gibbsite Powders in an RF Thermal Plasma[J].Powder Technology,2000,110(3):169-178.

[8]Károly Z,Szépvölgyi J.Plasma Spheroidization of eramic Particles[J].Chemical Engineering and Processing,2005,44(2):221-224.

[9]Yan Shikai(闫世凯),Hu Peng(胡 鹏),Yuan Fangli(袁方利),etal.射频等离子体球化SiO2粉体的研究[J].Journal of Materials Engineering(材料工程),2006,(2):29-30.

[10]Ruoyu Hong,Jianmin Ding,Hongzhong Li.Thermodynamic analysis and Experiental Verification for Synthesizing Silicon Nitride Nanoparticles Using RF Plasma CVD[J].China Particuology,2003,1(4):162-167.

[11]Ilona Mohai,Loránd Gál,János Szépvölgyi,etal.Synthesis of Nanosized Zinc Ferrites from Liquid Precursors in RF Thermal Plasma Reactor[J].Journal of the European Ceramic Society,2007,27(2/3):941-945.

[12]János Szépvölgyi,Ilona Mohai,Zolt'an Károly,etal.Synthesis of Nanosized Ceramic Powders in a Radiofrequency Thermal Plasma Reactor[J].Journal of the European Ceramic Society,2008,28(5):895-899.

[13]Leparoux M,Kihn Y,Paris S,etal.Microstructure Analysis of RF Plasma Synthesized TiCN Nanopowders[J].International Journal of Refractory Metals&Hard Materials,2008,26(4):277-285.

[14]Liuyang Bai,Junmei Fan,Peng Hu,etal.RF Plasma Synthesis of Nickel Nanopowders via Hydrogen Reduction of Nickel Hydroxide/Carbonate[J].Journal of Alloys and Compounds,2009,481(1/2):563-567

Development and Application of Plasma Synthesize and Processing Technology for Powders

QU Xuanhui,SHENG Yanwei,GUO Zhimeng,HAO Junjie,HE Xinbo

(State Key Laboratory for Advanced Metals and Materials,Advanced Materials & Technology Institute,University of Science and Technology Beijing,Beijing 100083,China)

Plasma has been attracting more and more attention in the field of powder synthesizing and processing because of its extreme characteristics.Firstly the characteristics and applications of plasma technology are briefly outlined,and then the current research findings,including spheroidization of metal and ceramic powders and synthesizing of nano-powders,are summarized while emphasizing on the description of the plasma powder processing system developed by the authors.The development tendencies and future application of plasma technology are prospected also.

plasma;spheroidization;spherical powder;synthesize

O453

A

1674-3962(2011)07-0010-06

2011-04-18

国家863计划资助课题(2009AA033201);新金属材料国家重点实验室自主研究课题(2008Z-14)

曲选辉,男,1960年生,教授,博士生导师