粉末短流程成形固结技术的研究及展望

李元元,肖志瑜,刘允中,李小强,杨 超

(华南理工大学国家金属材料近净成形技术研究中心,广东广州510640)

粉末短流程成形固结技术的研究及展望

李元元,肖志瑜,刘允中,李小强,杨 超

(华南理工大学国家金属材料近净成形技术研究中心,广东广州510640)

针对粉末冶金行业最新发展的几种短流程成形固结新技术,结合华南理工大学近十多年来在粉末材料-工艺-装备-零件一体化方面开展的研究,重点阐述了粉末冶金温压成形、高速压制成形、喷射成形、多场作用下粉末成形与烧结一体化技术的研究进展及应用情况。指出在粉末冶金成形固结研究领域,合理拓展现有粉末冶金技术规范的空间,有望给传统粉末冶金成形固结技术注入新的活力。粉末冶金成形固结新技术的不断出现,必将促进先进制造业和高技术产业的快速发展,也必将给材料工程和制造业带来更加光明的前景。

粉末冶金;温压;高速压制;喷射成形;多场成形与烧结

1 前言

粉末冶金是一项集材料制备与零件成形于一体的节能、节材、高效、近净成形、少(无)污染的先进制造技术,在材料和零件制造业中具有不可替代的地位和作用。粉末冶金零件的发展与粉末冶金新型成形固结技术的发展紧密相关。在性能和成本方面,粉末冶金零件制造技术越来越需要与精铸和精锻零件进行竞争,因而发展先进的粉末成形固结技术至关重要。

目前,随着制造业向大制造、全过程和多学科方向的发展,粉末冶金技术也正朝着高致密、高精密、集成化和最优化等方向发展。近年来,在已有成形固结工艺如常温压制、复压复烧、粉末锻造、热等静压、热压等技术不断完善和定型的同时,粉末成形固结新技术也不断涌现,技术研究也取得了突破性进展,目前正试图不断构筑面向高致密、短流程、低成本和绿色制造的新的粉末成形固结技术体系。本文着重介绍粉末冶金温压成形、高速压制成形、喷射成形、多场作用下粉末成形与烧结一体化技术方面的研究进展。

2 粉末温压成形技术

粉末温压成形(Warm Compaction)能以较低成本制造出高致密的零件,为粉末冶金零件在性能与成本之间找到了一个最佳的结合点,被认为是20世纪90年代以来粉末冶金零件生产技术领域最为重要的一项技术进步[1-2]。温压技术自公布之日起就受到严格的专利保护,其关键技术被美国和瑞典等少数国家垄断,在相当长一段时间内国内企业不具备自主生产温压零件的能力,只能靠引进技术(包括粉末、工艺、设备),因而严重制约了我国粉末冶金工业的技术进步。温压技术的国(境)外的主要研究开发单位有美国Hoeganaes公司、瑞典Hoeganaes AB公司、加拿大QMP公司、德国Fraunhofer研究所、法国Federl Mogul公司、日本日产自动车株社会社、台湾Porite公司等。近十年来,我国温压技术的主要研究开发单位有:中南大学、北京科技大学、华南理工大学等。经过多年的应用基础研究,取得了许多可喜的研究进展。在国内已至少有20家企业具有温压生产线。

温压成形技术的出现大大扩展了粉末冶金零件的应用范围。目前,温压成形已成功应用于各种形状复杂的高密度、高强度粉末零件的工业化生产,新的标志性的产品越来越多。表1列出了温压成形技术的典型应用及其特性[3-11]。

表1 温压成形技术的典型应用及其特性Table 1 Typical applications and properties of warm compacted parts

温压成形技术的研究从概念提出到现在一直没有停止过,并呈现不断发展和深化的趋势,如从温压粉末内润滑发展到模壁润滑;压制温度从130℃发展到60~90℃的低温温压;温压压制压力从600 MPa发展到1 960 MPa的高压温压;模具和粉末同时加热发展到模具加热而粉末不加热的热模 AncorMax温压[12-13];增加润滑剂/粘结剂含量被称为“流动温压(Warm Flow Compaction)[14]”的技术可直接成形侧面带螺纹孔的复杂零件;以及将模壁润滑、高速压制、高压力和温压结合于一体的高效成形新技术不断涌现;试图构筑面向高致密、高性能、低成本、复杂零件的粉末成形技术体系。如Hanejko[12]采用模具加热而粉末不加热的温模AncorMax 200TM温压/一次烧结可达到密度7.5 g/cm3;美国的Hoeganaes公司利用AncorMax D热模温压工艺制造出用于汽车传动装置上的行星齿轮组的斜齿轮[15];德国Fraunhofer研究所采用流动温压工艺,通过加入适量的微细粉末和加大润滑剂的含量从而大大提高了混合粉末的流动性、填充能力和成形性,可直接成形带有与压制方向垂直的凹槽、孔和螺纹孔等形状复杂的零件,并且不需要其后的二次机加工[14]。St-Laurent[16]成功地将模壁润滑引入温压技术,获得了密度大于7.4 g/cm3的钢铁粉末生坯;Lemieux等[17]利用静电模壁润滑—温压复合工艺大大提高了粉末冶金零件生坯和烧结件的性能;日本丰田汽车中心的研究人员[18]利用模壁润滑,高压制压力与温压相结合使铁基粉末压坯近乎达到全致密。

华南理工大学以温压致密化机理研究为切入点,通过对铁粉的动态压制曲线、压力直接测试、脱模力曲线、X射线衍射、显微硬度、摩擦和润滑等的研究,揭示了温压的致密化机理主要是通过改善粉末颗粒重排、塑性变形以及粉末的高温润滑效果来提高生坯密度[19]。为此,通过优化粉末组元搭配、强化润滑和温度效应,指导国产温压粉末的设计和制备,研发出温压元素混合粉、粘结剂处理预混合粉和部分预合金粉3种国产温压粉末[20],并在传统温压基础上还创新性地开展了模壁润滑温压、低温温压、温压烧结硬化、流动温压等技术的研究,将温压铁基材料扩展至复合材料、不锈钢、钨基和高密度合金材料等领域,形成拥有自主知识产权的一整套材料、工艺、装备和零件制造的核心技术,实现了成果产业化,获得了良好的应用效果。

此外,华南理工大学基于金属粉末聚集体的宏观和微观行为的研究,建立了体积可压缩粉末冶金材料压制过程数值模拟模型,并推导出了服从椭球形屈服准则的粉末材料弹塑性增量本构关系的通式[21]:

式中:σij—应力张量;阵;—塑性矩阵;—温度引起的应变;—塑性应变量;σij—应力;F—屈服函数;TH—温度。

式中:Yρ—当粉末材料相对密度为ρ时的屈服应力;Y0—无孔隙(致密)材料的屈服应力;ρ—当前粉末的密度;ρc—对应孔隙材料的临界相对密度。

在压制初期和中后期,较好地消除了其它模型偏硬的流动现象,揭示了粉末压制过程中颗粒细观变形、密度分布和颗粒流动规律,实现了体积可压缩粉末冶金材料压制过程的三维数值模拟,上模冲载荷位移曲线比其它模型更接近实验值。

3 高速压制成形技术

高速压制(High Velocity Compaction,简称 HVC)[22-23]技术是瑞典Hoganas公司在2001年推出的一项低成本、高效率成形高密度(7.4~7.8 g/cm3)粉末冶金零件的新技术。HVC的压制速度比传统压制快500~1 000倍,压机锤头速度高达2~30 m/s,液压驱动的锤头重达5~1 200 kg,粉末在0.02 s之内通过高能量冲击进行压制。锤头的质量和它的冲击瞬间速度决定了压制能量的大小和材料致密的程度。传统压制在一次压制后密度不会显著增加,而HVC的明显优点是可以进行多重压制,通过附加间隔0.3 s的高频冲击使密度不断提高,因而具备了采用比传统压制小的设备就可生产超大零件的能力。HVC是粉末冶金工业寻求低成本高密度材料加工技术的又一次新突破。

HVC技术的主要特点包括:①高密度、高性能;②较低生产成本;③低弹性后效;④高效率、经济地成形大零件。其关键技术主要有:①高速压制设备;②粉末及其模具系统;③致密化过程。最近报道的高性能HVC压制的Astaloy Mo+2%Ni+0.6%C材料,密度可达到7.67 g/cm3,硬度超过3 000 MPa,抗拉强度达到980 MPa,屈服强度620 MPa,相应的延伸率为4.7%;最大疲劳极限达到300 MPa,与低密度材料相比有很大提高,如图1 所示[24]。

图1 Astaloy Mo+0.2%Ni+0.6%C的弯曲疲劳性能Fig.1 Bending fatigue strength of Astaloy Mo+0.2%Ni+0.6%C

随着HVC研发工作的进一步深入,大量的PM零部件、软磁材料和氧化铝陶瓷制品都已用HVC制备。目前如圆柱体、环形、棒体和凸轮等单层零件以及内、外齿轮、齿条、花键均已制备成功;另外一些几何形状复杂和大量抗磨、具有较高疲劳寿命或高强度的零件,典型的如阀门座、带轮毂的圆筒或齿轮、更复杂的多级部件正在研究评估之中。具有潜在应用前景的结构零件包括阀座、法兰、导向阀、连杆、链轮、凸轮凸角机构、轴承盖、衬套、齿轮轴、轴承座圈等。国外主要研制单位有:瑞典Hydropulsor公司、瑞典Hoaganas公司、美国Gasbarre Products公司、美国Hawk Precision Components公司、法国CETIM公司等。

国内北京科技大学、广州有色金属研究院、南京东部-希顿精密机械有限公司和华南理工大学对高速压制铁粉、铜粉、钛粉、不锈钢粉等进行了许多基础和应用研究,并取得了许多研究成果,这将给HVC技术在国内的应用推广注入新的活力[25-28]。

华南理工大学在传统高速压制研究基础上,还提出了一种高速压制和温压相结合的获得更高密度的温粉末高速压制(Warm High Velocity Compaction,简称WHVC)技术的思路[29],并设计制造出了速度可达到18 m/s的实验装备(发明专利申请号:201010019542.5),运用WHVC装置对316不锈钢粉末、铁粉、铜粉、铝粉进行了温高速压制成形,生坯密度分别可达到7.47,7.63,8.61,2.70 g/cm3,远远高于传统高速压制样品的密度,充分体现出温高速压制比传统高速压制更有优势。温粉末高速压制成形中温升效应起了很大作用,致密化过程主要以剧烈塑性变形和颗粒冷焊为主。同时发现,目前提出的通用高速压制方程对铁粉的高速压制很好适用,但对温粉末高速压制不适用,有待引入温度因子加以修正。

4 喷射成形技术

喷射成形方法是一种把液态金属雾化和熔滴快速凝固沉积结合起来制备金属坯件的成形新技术,可连续成形致密、具有一定形状的近净形坯件。迄今为止已采用喷射成形工艺成功制备出较大尺寸、高性能的金属材料及制品,材料种类包括铝合金、铜合金、合金钢、不锈钢、硅合金、镍基合金及复合材料,制备的坯件形状主要有圆锭、管材、板材、环形件、双金属复合件等,广泛应用于汽车、电子、航空航天、工程机械等领域。国外的主要研究开发单位有英国Osprey公司、美国加州大学戴维斯分校、英国牛津大学、英国伯明翰大学、德国不来梅大学、德国PEAK公司等。国内的主要研究开发单位有北京有色金属研究总院、北京航空材料研究院、中南大学、北京科技大学、湖南大学、上海宝钢研究所、哈尔滨工业大学、中科院金属研究所、华南理工大学等。

目前,世界上喷射成形设备的关键部件喷嘴的运动主要有2种形式:单喷嘴摆动扫描和双喷嘴双扫描。以Osprey工艺为代表的单喷嘴小角度摆动扫描技术成熟,工艺相对简单,容易实现和控制,但其缺点是制品尺寸和形状受到限制,难以制备大尺寸、复杂形状的材料及坯件[30]。近年来英国开发的双喷嘴双扫描喷射成形方法可以制备较大尺寸、高致密的材料,德国PEAK公司采用该技术喷射成形得到直径300 mm,长1 400 mm的铝合金圆锭,显著降低了缩松和孔隙率,接近完全致密,预成形坯直径偏差1~2 mm,沉积收得率95%,预成形坯在后续挤压前无需作任何表面精加工[31]。但该技术尚不成熟,工艺复杂,较难实现和控制。湖南大学陈振华等人提出了多层喷射沉积技术,通过雾化液流的多次往返扫描沉积制备大型厚管坯、厚板坯和大直径圆柱锭坯[32]。华南理工大学自行研发了单喷嘴复合扫描喷射成形技术,改变喷嘴结构和运动方式,减小雾化喷射角,将喷嘴大范围平动扫描与小幅度摆动扫描技术有机结合在一起,能在一步工序内制备与成形高性能、形状较复杂的金属材料,可减少后续加工和处理工序,提高了材料利用率[33-34]。利用单喷嘴复合扫描喷射成形技术制备了高性能硅铝合金新型电子封装材料,再以包套热挤压代替传统的热等静压工艺实现了全致密化,显著降低了制备成本。以喷射成形60Si-40Al合金为例,材料致密度可达99.70%,热膨胀系数为12×10-6/℃,抗拉强度为158 MPa。还制备了新型高合金耐磨工具钢材料,实现了全致密化,综合力学性能显著提高,硬度63.5 HRC,抗弯强度2 420 MPa。

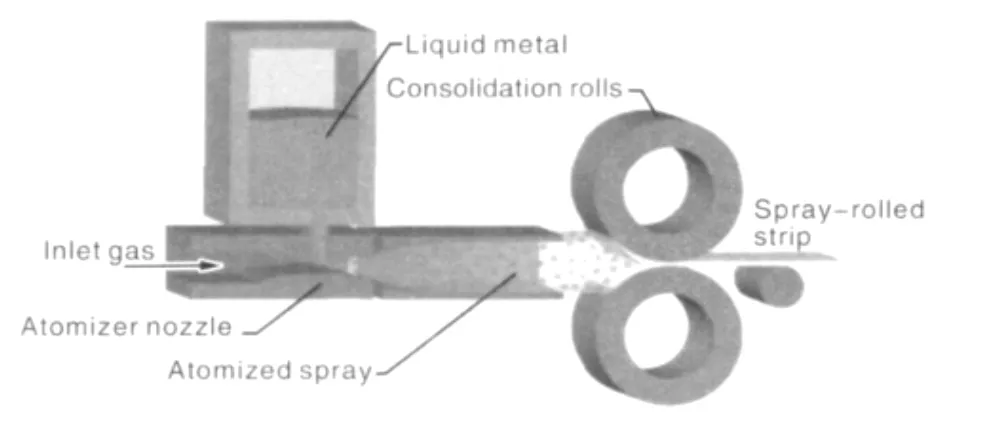

喷射轧制是一种将喷射成形与双辊轧制结合为一体的新型制备成形技术,可用来生产铝合金的板带材,其原理如图2所示[35]。该技术的研究在世界上尚处于起步阶段,目前主要有美国爱达荷国家实验室McHugh和加州大学Lavernia等人采用线性喷嘴雾化开展了喷射轧制铝带材的研究工作。华南理工大学也正在开展多喷嘴喷射轧制铝板带材的技术探索和基础研究。与传统工艺(如铸造加轧制)相比,这种方法具有短流程、近净成形、节能节材、高性能等优点。其基本过程包括用高速惰性气体雾化液体金属,通过与惰性气体之间的对流传热冷却使金属液滴冷至约70%的固相分数,并且把喷射熔滴导入轧辊间,在仍处于半固态和高成形性的条件下金属被压实成带材。同双辊铸造相比,喷射轧制得到的样品的显微组织更均匀细小;跟传统的喷射成形比较,喷射轧制可消除带材中的空隙,特别是在沉积物与基底界面附近的孔隙,又能保持带材外形和提高收得率[35-36]。

图2 喷射轧制原理图Fig.2 Schematic diagram of spray rolling process

5 多场作用下粉末成形与烧结一体化技术

多场作用下的粉末成形与烧结一体化技术是一种在电、磁、热、力等多个场作用下的短流程加工制造方法。其主要原理是利用强脉冲电流形成的电场活化粉末表面,并在较低机械压力下利用强电流快速加热粉体进行烧结致密化,另外辅以适当的脉冲磁场可进一步提高传质速率,改善烧结材料的组织和力学性能。该技术集粉末成形和烧结于一体,具有烧结温度低、烧结时间短、节能环保等特点,可通过一次成形烧结得到尺寸精度高、致密、组织细小和高性能的材料和零件。

自电、热、力三场耦合的放电等离子烧结(Spark Plasma Sintering,SPS)技术作为粉末成形与烧结一体化的新方法出现以来,研究人员不断对其成形烧结机理进行了研究。研究者普遍认为电流产生的焦耳热是烧结时的主要能量[37-38]。Frei J M 等[39-40]的研究表明,与无电流的加热过程相比,在电流作用下,电迁移烧结颈的长大速率和金属元素的扩散速率均明显提高。由此可见,通过电迁移(Electromigration)实现传质是电流的另一个重要作用。此外,对Ni-Ti,Ag-Zn,Mo-Si等中间层形成过程的研究发现,施加电流后,中间层的生长速度均有明显提高。例如,在650℃时,通入2 546A/cm2的电流,Ni-Ti金属层间的NiTi2的生长速率是无电流作用时的43倍以上。分析认为,这是因为电流还具有降低缺陷移动活化能,增加缺陷浓度的作用[41-44]。

在SPS技术应用过程中是否真正存在放电现象一直是研究者们关注的热点。Yanagisawa O等人[45]在对平均直径为500 μm的球状纯铜粉施加一个持续约500 ms的脉冲电流时,通过光学显微镜在局部观察到了放电痕迹,但没能观察到较大的放电区域。Chen W等人[46]则在研究由钼、硅层片通过直流脉冲合成钼硅化合物时,没能观察到放电的痕迹,因而推断,在脉冲电流烧结粉末时不存在放电现象。由于测试方法和技术的限制,对采用SPS方法烧结粉末过程中,粉末中有无产生放电尚难形成统一认识。作者等[47]采用脉冲电流与恒流电流耦合方法烧结铁基粉末,发现采用脉冲电流烧结时的致密化温度明显较恒流电流烧结时低,并证实对于恒流电流烧结时粉末颗粒间的放电等离子的形成仅存在于起始较短时间内,而强脉冲电流烧结时,则可存在较长一段时间,且在粉体中均匀分布。明晰了脉冲电流与恒流电流在金属粉末烧结过程中的不同作用,恒流电流主要通过产生焦耳热进行整体加热达到烧结的目的,而脉冲电流还具有通过放电等离子清洁粉末表面、降低扩散激活能和烧结温度、细化晶粒的作用。此外,研究还表明烧结温度场的分布取决于电场和应力场间的耦合,且主要取决于电场、温度场和应力场控制粉体的致密度,同时粉体密度又直接影响着电场的分布。

多场作用粉末成形烧结一体化方法在陶瓷、金属间化合物、复合材料、纳米材料以及功能材料制备方面已呈现出明显优势,并引起了国内外研究者的高度关注。研究者们已成功地将电、热、力三场耦合的SPS方法引入金属、合金、金属间化合物、陶瓷等材料的制备,并获得了致密、晶粒细小的高性能材料[48-51]。

华南理工大学利用自主研制的电、磁、热、力多个场耦合设备对铁基、碳化钨基、钨基、铜基以及钛基合金等粉末的成形烧结技术进行了相应研究,揭示了电、热、力三场耦合成形烧结过程中各体系材料组织结构的演变规律和组织与性能间的内在联系,建立了高性能、超细晶甚至纳米晶块体材料的成形烧结技术体系,并研制出了一系列高性能材料和零件[52-57]:①针对Fe-2Cu-2Ni-1Mo-0.8C(质量分数,w/%)铁基混合粉,球磨40 h后再经4 min的多场耦合成形烧结,材料密度和横向断裂强度分别达到7.74 g/cm3和2 331 MPa,循环次数为107时的对称弯曲疲劳性能σ-1达到了506 MPa。②发展了以铝部分代钴作为粘结剂,甚至无钴、无粘结剂制备高性能、低成本WC硬质合金的新技术。其中,采用多场耦合成形烧结方法制备出的WC-Co8-Al2合金的横向断裂强度和硬度分别为1 757.8 MPa,90.2 HRA,无粘结剂WC的横向断裂强度和硬度达1 656 MPa和24 690 MPa。③采用多场耦合成形烧结技术精确控制烧结温度,快速加热钨基高比重合金,在有效抑制钨晶粒长大的同时实现了粉末快速致密和烧结,获得了平均钨晶粒尺寸约200 nm的近全致密块体高硬、高强W-4Ni-2Co-1Fe(w/%)合金和耐烧蚀高导电W-20Cu-0.5Co(w/%)合金,为制备纳米晶块状材料和器件探索了新途径。④研制出强度、硬度和电导率分别达470,1 100 MPa和80 IACS%的中强高导电Cu-10%Cr-0.5%Al2O3材料,并通过对粉末增加预处理,将该材料的强度和硬度进一步提高至911 MPa和2 850 MPa,显著提高了材料的抗高温软化能力。⑤采用多场耦合粉末成形固结法和非晶晶化法相结合,制备出高强韧、超高压缩比强度的钛基超细晶复合材料和块体非晶复合材料。所制备的高强韧Ti66Nb13Cu8Ni6.8Al6.2超细晶复合材料,以硬的β-Ti(Nb)基体相包围软的(Cu,Ni)-Ti2增强相,屈服强度、抗压强度和断裂应变分别为1 467,2 415 MPa和32.6%,优于铸造法制备的同成分纳米结构复合材料。合成的超高压缩比强度的延性Ti89.7O7.4基超细晶复合材料,以硬的hcp-Ti3O基体包围软的hcp-Ti增强相,抗压强度高达2 449.7 MPa,压缩比强度高达542.0 MPa·cm3/g。此外,还进一步合成出由外加WC颗粒和内生延展相共同增强的Ti66Nb13Cu8Ni6.8Al6.2非晶复合材料。

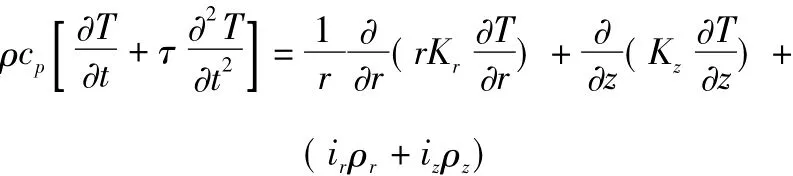

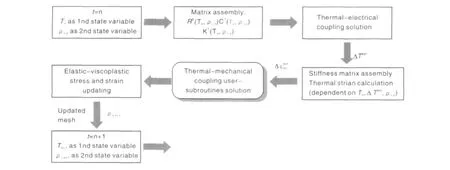

由于电、热、力耦合的强脉冲电流烧结的中间过程和场间耦合的物理现象十分复杂,研究者们对烧结过程建立的有限元分析模型,几乎均基于将粉末简化为致密的实体材料和传统的傅立叶传热学理论基础。作者等提出了一种新的模型,通过引入粉末本构关系实现了电-热-力多场耦合。该模型设定温度和局部相对密度作为程序迭代过程的状态变量,能够较为准确地预测位移场和温度场的变化历程,并且对粉末密度梯度的演变趋势可做出适当的分析。电-热-力的耦合程序分为电-热分析模块和热-力分析模块2个部分。图3为电-热-力的耦合求解流程图。并基于微纳米尺度传热学理论,建立了电、热、力三场作用下粉末成形过程的传热方程[58]:

式中:ρ—材料密度;cp—比热容;T—温度;t—时间;τ—延迟时间;Kr,Kz—分别为径向和轴向的热导率;r,z—分别为径向和轴向坐标;ir,iz—分别为径向和轴向电流密度;ρr,ρz—分别为径向和轴向电阻率。

图3 电-热-力的耦合求解流程图Fig.3 Flow chart of solution of electric-thermal-stress field coupling

采用这一模型对铁粉等的电、热、力三场成形烧结过程进行模拟,结果证实新模型更符合实际成形烧结过程,并验证了电、热、力三场作用下的粉末体中的温度场分布具有不均匀性。

为了改善电、热、力三场作用下成形烧结过程中温度场的不均匀性,作者等进一步提出在上述三场基础上耦合轴向交变磁场的思想,并建立了电、磁、热、力四场作用下的粉末成形烧结模型,其温度场方程为[59]:

式中:ρ—为粉末密度;Cp—比热容;T—温度;k—粉末的热导率;Roccupy—脉冲电流占空比;jpuc—粉末中的有效脉冲电流密度的平均值;σ—电导率;B0—交变磁场的磁感应强度的峰值;f—频率;r—同一横截面各点和中心点的距离;z—轴向距离。

通过对电、磁、热、力四场作用下粉末成形烧结过程的模拟,证实耦合适当的轴向交变磁场可使粉体径向最大温差降低3/4,并可提高加热升温速率[59]。而且,对Fe-2Cu-2Ni-1Mo-0.8C(w/%)铁基混合粉末的电、磁、热、力四场作用下成形烧结试验研究发现,适当耦合脉冲磁场可改善材料的组织和力学性能的均匀性。分析认为,耦合外加脉冲磁场的作用,主要归因于以下几个方面[60]:①变动磁场在金属粉末体中形成感生电流,从而提高粉末的烧结温度,促进烧结,并且由于感生电流的“集肤效应”,在一定程度上改善了粉末体径向上的温度场的均匀性。②感生电流以及电场形成非感生电流只要与外加脉冲磁场间存在方向差,则会因电磁相互作用形成脉动电磁力,从而增大液态烧结颈的横截面积,提高粉末颗粒间的传质效率。③当磁场与流过粉末体的电流方向不一致时,则会产生电磁力,促进粉末重排。④磁场会与流过液态烧结颈的电流作用而诱发烧结颈的横截面积发生收缩,同时变动磁场在烧结颈中也会产生感应电流,以致流过液态烧结颈的电流增强,从而强化放电并提高烧结颈处的温度。⑤此外,俄罗斯Verzhakovskaya等[61]研究显示,在传统辐射加热粉末烧结过程中,当烧结温度略低于居里点时,外加脉冲磁场因诱发磁反转和引起磁畴壁发生周期性迁移,从而加快传质。尽管尚不清楚这一作用在居里点以上是否仍然存在,但至少说明耦合脉冲磁场在烧结过程中的低温段可促进原子扩散。

6 结语

粉末冶金是使材料高性能化、多功能化、复合化和使制品形状复杂化、精密化、低成本化的先进制造技术,成形固结是其中的一个关键过程,涵盖了材料-零件-装备范畴,涉到材料科学、材料加工、物理、化学、机械制造和计算机等多学科集成。近十几年来,粉末冶金成形固结技术发展迅速,促进了粉末冶金工业的技术进步。目前,发展短流程、高效率、低成本、绿色制造的粉末成形固结技术仍然是粉末冶金的发展方向和研究重点之一。

在粉末冶金领域,许多新技术看似简单,但往往是国外首先提出,国内再跟踪研究,在很大程度上制约了国内粉末冶金新技术的创新和企业的发展。通过十几年的研究,我们认为,在成形固结领域,合理拓展现有粉末冶金技术规范的空间,有望给传统粉末冶金成形技术注入新的活力。如传统粉末轴向压制成形主要体现了单一应力场的作用,将粉末加温产生了温压技术;将温压和注射成形相结合产生了流动温压;考虑压制速度产生了高速压制技术;将压制的粉末通电产生了放电烧结…而且,这些概念都是国外企业或研究院所首先提出并作出了制品,无论在企业界或材料科学界也均产生了较大的轰动效应。华南理工大学提出的温高速压制和多场作用下粉末成形烧结一体化技术正是沿着这样的思路发展而来的,实践证明也取得了较好的成果。我们相信,随着粉末冶金新技术的不断涌现,必将促进粉末冶金技术产业的快速发展,也必将给材料工程和制造技术带来光明的前景。

References

[1]Capus J,Pickering S,Weaver A.Hoeganaes Offers Higher Density at Lower Cost[J].Metal Powder Report,1994,49(7/8):22-24.

[2]Rutz H G,Hanejko F G.High Density Processing of High Performance Ferrous Materials[J].The Inter J of Powder Metall,1995,31(1):9-17.

[3]Capus J.Warm Compacted Turbine Hub Leads New PM Thrust[J].Metal Powder Report,1997,61(9):19.

[4]Li Yuanyuan(李元元).Principle and Technology on Warm Compacted Forming of Metal Powder(金属粉末温压成形原理与技术)[M].Guangzhou:South China University of Technology Press,2008,12.

[5]Pickering S.Warm Compacted Turbine Hub Earns Top Ferrous Prize from MPIF[J].Metal Powder Report,1997,7/8:12.

[6]Lothar A M.新千年初的欧洲粉末冶金[J].Powder Metallurgy Industry(粉末冶金工业),2001,(2):7-13.

[7]Skoglund P,Bengtsson S,Bergstroem M.Material for Warm Compacted Heavy Truck Transmission Part[J].Advances in Powder Metallurgy and Particulate Materials,2000(6):6 -10.

[8]Akira Fujiki,Yukihiro Maekawa,Yutaka Mabuchi,etal.直喷汽油(DIG)汽车发动机无声链条系统用温压-高温烧结粉末冶金链轮的开发[J].Powder Metallurgy Technology(粉末冶金技术),2003,21(2):86-91.

[9]Shu Feng(朔 风).1998-2009年美国MPIF获奖粉末冶金零件介绍[J].Powder Metallurgy Technology(粉末冶金技术),2010,28(5):395-397.

[10]Jiang Juan(姜 娟),Li Ying(李 瑛),Zhu Mingyuan(朱明原),etal.温压成型工艺制备钕铁硼粘结磁体[J].Nonferrous Metals(有色金属),2008,60(1):44-47.

[11]Guo Shiju(果世驹).粉末冶金温压技术的进展[J].PowderMetallurgy Industry(粉末冶金工业),2003,13(2):5-6.

[12]Hanejko F.用一次压制、一次烧结达到高密度[J].Powder Metallurgy Technology(粉末冶金技术),2010,28(2):73-76.

[13]Marucci M L.AncorMax D:A Unique Binder Lubricant for High Density Applications[J].MPR,2003,58(Supl):16 -17.

[14]Veltl G,Oppert A,Petzoldt F.Warm Flow Compaction Fosters More Complex PM Parts[J].Metal Powder Report,2001,56(2):26.

[15]Capus J.PM Progress Towards Wrought Steel Gear Performance[J].Powder Metallurgy.2003,46(4):301 -302.

[16]St-Laurent S,Changnon F.为温压工艺设计的混合粉[J].Powder Metallurgy Technology(粉末冶金技术),1998,16(1):40-51.

[17]Lemieux P,Thomas Y,Mongeon P E,etal.用静电模壁润滑—温压复合工艺增高粉末冶金零件生坯与烧结件的性能[J].Powder Metallurgy Technology(粉末冶金技术),2006,24(4):310-312.

[18]Toyota Motor Corporation.Toyota Hits on Smooth Formula for Compaction[J].Metal Powder Report,2002,57(9):26-31.

[19]Xiao Zhiyu(肖志瑜),Li Yuanyuan(李元元),Ni Donghui(倪东惠).粉末冶金温压的致密化机理[J].Materals Science and Engineering of Powder Metallurgy(粉末冶金材料科学与工程),2006,11(2):85-90.

[20]Zhang Juhong(张菊红),Xiao Zhiyu(肖志瑜),Wen Liping(温利平),etal.不同方法制备的温压粉末形貌及工艺性能[J].Materals Science and Engineering of Powder Metallurgy(粉末冶金材料科学与工程),2006,11(3):155-158.

[21]Li Yuanyuan,Zhao Weibin,Zhou Zhaoyao,etal.Coupled Mechanical and Thermal Simulation of Warm Compactio[J].Transactions of Nonferrous Metals Society of China,2006,16(2):311-315.

[22]Richard F.HVC Punches PM to New Mass Production Limits[J].Metal Powder Report,2002,57(9):26 -30.

[23]Skoglund P.High Density P/M Components by High Velocity Compaction[J].Powder Metallurgy,2001,44(3):15 - 17.

[24]Caroline E.Hoganaos Promotes Potential of High Velocity Compaction[J].Metal Powder Report,2001,56(9):6 -7.

[25]Wang Jianzhong(王建忠),Qu Xuanhui(曲选辉),Yin Haiqing(尹海请),etal.电解铜粉高速压制成形[J].Transactions of Nonferrous Metals Society of China(中国有色金属学报),2008,18(8):1 498-1 503.

[26]Yan Zhiqiao(闫志巧),Chen Feng(陈 峰),Cai Yixiang(蔡一湘),etal.Ti粉的高速压制成形及表征[J].Acta Metallurgica Sinica(金属学报),2010,46(2):227-232.

[27]Deng Sancai(邓三才),Xiao Zhiyu(肖志瑜),Chen Jin(陈进),etal.粉末冶金高速压制技术的研究现状及展望[J].Materals Science and Engineering of Powder Metallurgy(粉末冶金材料科学与工程),2009,14(4):213-217.

[28]Deng Sancai(邓三才),Xiao Zhiyu(肖志瑜),Chen Jin(陈进),etal.模壁润滑高速压制成形Fe-2Cu-1C粉末的研究[J].Powder Metallurgy Industry(粉末冶金工业),2009,19(6):28-32.

[29]Tang Cuiyong,Xiao Zhiyu,Chen Jin.Compaction Experiment on the Newly Designed High Velocity Warm Compaction Equipment[J].Advanced Materials Research,2010,139 - 141:485-488.

[30]Leatham A.Spray Forming:Alloys,Product s and Markets[J].Journal of Metals,1999,51(4):1 -15.

[31]Grant P S.Spray Forming[J].Progress in Materials Science,2005,39:497~545.

[32]Chen Zhenhua(陈振华).Multi-Layer Spray Deposition Technology and Application(多层喷射沉积技术及应用)[M].Changsha:Hunan University Press,2003.

[33]Liu Yunzhong,Li Yuanyuan.Numerical Simulation of Thermal History in a Novel Spray Forming Process[J].Materials Science Forum,2007,539-543:1 171-1 176.

[34]Liu Yunzhong,Minagawa Kazumi,Kakisawa Hideki,etal.Melt Film Formation and Disintegration during Novel Atomization Process[J].Transactions of Nonferrous Metals Society of China,2007,17(6):1 276-1 281.

[35]Mchugh K M,Delplanque J P,Johnson S B,etal.Spray Rolling Aluminum Alloy Strip[J].Materials Science and Engineering A,2004,383(1):96-106.

[36]McHugh K M,Lin Y,Zhou Y,etal.Microstructure Evolution during Spray Rolling and Heat Treatment of 2124 Al[J].Materials Science Engineering A,2008,477:26-28.

[37]Yanagisawa O,Kuramoto H,Matsugi K,etal.Observation of Particle Behavior in Copper Powder Compact during Pulsed Electric Discharge[J].Materials Science&Engineering A,2003,350(1-2):184-189.

[38]Song X Y,Liu X M,Zhang J X.Neck Formation and Self-Adjusting Mechanism of Neck Growth of Conducting Powders in Spark Plasma Sintering[J].Journal of the American Ceramic Society,2006,89(2):594-500.

[39]Frei J M,Anselmi-Tamburini U,Munir Z A.Current Effects on Neck Growth in the Sintering of Copper Spheres to Copper Plates by the Pulsed Electric Current Method[J].Journal of Applied Physics,2007,101(11):114 914.

[40]Olevsky E,Froyen L.Constitutive Modeling of Spark-Plasma Sintering of Conductive Materials [J].Scripta Materialia,2006,55(12):1 175-1 178.

[41]Garay J E,Anselmi-Tamburini U,Munir Z A.Enhanced Growth of Intermetallic Phases in the Ni-Ti System by Current Effects[J].Acta Materialia,2003,51(15):4 487-4 495.

[42]Friedman J R,Garay J E,Anselmi-Tamburini U,etal.Modified Interfacial Reactions in Ag-Zn Multilayers under the Influence of High DC Currents[J].Intermetallics,2005,12(6):589-597.

[43]Anselmi-Tamburini U,Garay J E,Munir Z A.Fundamental Investigations on the Spark Plasma Sintering Synthesis Process III.Current Effect on Reactivity[J].MaterialsScience and Engineering A,2005,407(1-2):24-30.

[44]Bertolino N,Garay J E,Anselmi-Tamburini U,etal.Electromigration Effects in Al-Au Multilayers[J].Scripta Materialia,2001,44(5):737-742.

[45]Yanagisawa O,Kuramoto H,Matsugi K,etal.Observation of Particle Behavior in Copper Powder Compact during Pulsed Electric Discharge[J].Materials Science&Engineering A,2003,350(1-2):184-189.

[46]Chen W,Anselmi-Tamburini U,Garay J E,etal.FundamentalInvestigations on the Spark Plasma Sintering/Synthesis Process:I.Effect of dc Pulsing on Reactivity [J].Materials Science and Engineering A,2005,394(1-2):132-138.

[47]Li Y Y,Li X Q,Long Y,etal.Fabrication of Iron-Base Alloy by Spark Plasma Sintering[J].Journal of Materials Science and Technology,2006,22(2):257 -260.

[48]Takida T,Mabuchi M,Nakamura M,etal.Mechanical Properties of a ZrC-Disperesed Mo Alloy Processed by Mechanical Alloying and Spark Plasma Sintering[J].Materials Science and Engineering A,2000,275(1-2):269-272.

[49]Wang Y H,Lin J P,He Y H,etal.Fabrication and SPS Microstructures of Ti-45Al-8.5Nb-(W,B,Y)Alloying Powders[J].Intermetallica,2008,16(2):215-224.

[50]Zhang Z H,Wang F C,Luo J,etal.Processing and Characterization of Fine-Grained Monolithic SiC Ceramic Synthesized by Spark Plasma Sintering[J].Materials Science and Engineering A,2010,527(7-8):2 099-2 103.

[51]Lin C G,Kny E,Yuan G S,etal.Microstructure and Properties of Ultrafine WC-0.6VC-10Co Hardmetals Densified by Pressure-Assisted Critical Liquid Hhase Sintering[J].Journal of Alloys and Compounds,2004,383:98 -102.

[52]Li Y Y,Li X Q,Long Y,etal.Fabrication of Iron-Base Alloy by Ppark Plasma Sintering[J].Journal of Materials Science and Technology,2006,22(2):257-260.

[53]Li X Q,Xiao Z Y,Li Y Y,etal.WC-8Co-2Al(w%)Cemented Carbides Prepared by Mechanical Milling and Spark Plasma Sintering[J].Materials Science Forum,2010,638 - 642:1 817 -1 823.

[54]Li X Q,Xin H W,Hu K,etal.Microstructure and Properties of Ultra-Fine Tungsten Heavy Alloys Prepared by Mechanical Alloying and Electric Current Activated Sintering[J].Trans Nonferrous Met Soc China,2010,20(3):443-449.

[55]Zhang Yin(张 寅),Li Xiaoqiang(李小强),Ye Yongquan(叶永权),etal.电场活化烧结制备Cu-10Cr-0.5Al2O3复合材料[J].Materals Science and Engineering of Powder Metallurgy(粉末冶金材料科学与工程),2010,15(3):212-217.

[56]Li Y Y,Yang C,Chen W P,etal.Ultrafine-Grained Ti66Nb13Cu8Ni6.8Al6.2Composites Fabricated by Spark Plasma Sintering and Crystallization of Amorphous Phase[J].Journal of Materials Research,2009,24(6):2 118-2 122.

[57]Li Y Y,Yang C,Wei T,etal.Ductile Fine-Grained Ti-O-Based Composites with Ultrahigh Compressive Specific Strength Fabricated by Spark Plasma Sintering[J].Materials Science and Engineering A,2011,528:1 897-1 900.

[58]Yang Junyi(杨俊逸),Li Yuanyuan(李元元),Li Xiaoqiang(李小强),etal.模具的热电属性对电流烧结温度场的影响[J].Special Casting&Nonferrous Alloys(特种铸造及有色合金),2007,27(1):24-27.

[59]Guo L,Li Y Y,Li X Q,etal.Numerical Analysis on Temperature Field of Axial Alternating Magnetic Field-Assisted Electric Field-Activated Sintering[J].Materials Science Forum,2008,575-578:702-708.

[60]Li X Q,Ye Y Q,Tang Y,etal.Effect of Pulsed Magnetic Field on Spark Plasma Sintering of Iron-Based Powders[J].Materials Transactions,2010,51(7):1 308 -1 312.

[61]Verzhakovskaya M A,Petrov S S,Pokoev A V.Effect of Pulsed Magnetic Field on the Diffusion of Aluminum in Iron and the Fine-Structure Parameters of Iron[J].Bulletin of the Russian Academy Sciences:Physics,2007,71(12):1 674-1 679.

Research on Powder Metallurgy Short Process Forming and Consolidation Technique and Its Prospects

LI Yuanyuan,XIAO Zhiyu,LIU Yunzhong,LI Xiaoqiang,YANG Chao

(National Engineering Research Center for Near-Net-Shape Forming of Metallic Materials,South China University of Technology,Guangzhou 510640,China)

Based on the results gained from the integrating researches on powder materials-processing techniques-equipments carried out in South China University of Technology in the past two decades,the novel powder metallurgy short process forming and consolidation techniques,with elaboration stressed on the research progress and application status of warm compaction forming,high-velocity compaction forming,spray forming,integrated multi-field powder metallurgy forming and consolidation techniques,are mainly introduced.Expanding the content of existing powder metallurgy technical specifications with insight may inject new vigor into the traditional powder metallurgy forming and consolidation.The continuous emergence of novel techniques will not only accelerate the rapid development of the advanced manufacturing and high-tech industries,but will also bring a bright future for materials engineering and manufacturing industries.

powder metallurgy;warm compaction;high-velocity compaction;spray forming;multi-field forming and sintering

U465.3;TB44

A

1674-3962(2011)07-0001-09

2011-04-18

国家重点基础研究计划前期专项(2007CB616905);国家高技术研究发展计划项目(2007AA03Z112);国家自然科学基金项目(50874051,50574041,50774035);国家科技重大专项(2009ZX04004-031);教育部新世纪优秀人才项目(NCET-05-0739,NCET-10-0364)

李元元,男,1958年生,教授,博士生导师